消除晶圆背面减薄过程产生的异常研磨印迹的方法与流程

本申请涉及半导体,具体涉及一种消除晶圆背面减薄过程产生的异常研磨印迹的方法。

背景技术:

1、在后段制程阶段,晶圆(正面已布好电路的硅片)在后续划片、压焊和封装之前需要进行背面减薄加工以降低封装贴装高度,减小芯片封装体积,改善芯片的热扩散效率、电气性能、机械性能及减小划片的加工量。

2、晶圆减薄的具体步骤是把所要加工的晶圆粘接到减薄膜上,然后把减薄膜及上面的晶圆利用真空吸附到多孔陶瓷承片台上,杯形金刚石磨轮工作面的内外圆舟中线调整到晶圆的中心位置,晶圆和磨轮绕各自的轴线回转,进行切进磨削。

3、一般当晶圆薄到一定程度,面积较大时,其机械强度大大下降,以8英寸晶圆为例,当晶圆厚度小于200微米时,晶圆会发生卷曲,因此无法进行搬送、转移和加工。为此,开发出taiko磨削工艺对晶圆背面进行减薄处理,仅晶圆的中间部分减薄,利用晶圆的中间部分形成集成电路器件;同时利用晶圆边缘较厚的支撑环来保持整个晶圆的机械强度,防止晶圆发生卷曲,有利于后续晶圆的搬送、转移和加工。

4、相比图1(a)中示出的传统磨削工艺所使用的磨轮,图1(b)中示出的taiko磨削工艺所使用的磨轮直径小,由于晶圆边缘留出的2mm-3mm宽的支撑环的阻挡,研磨晶圆时排废水和碎屑困难,容易产生异常研磨印迹,进而增加表观异常率,严重时可能会影响晶圆测试(cp)结果。

技术实现思路

1、鉴于以上所述现有技术的缺点,本申请的目的在于提供一种消除晶圆背面减薄过程产生的异常研磨印迹的方法,用于解决现有技术中晶圆背面减薄过程产生异常研磨印迹的问题。

2、为实现上述目的及其它相关目的,本申请提供一种消除晶圆背面减薄过程产生的异常研磨印迹的方法,包括:

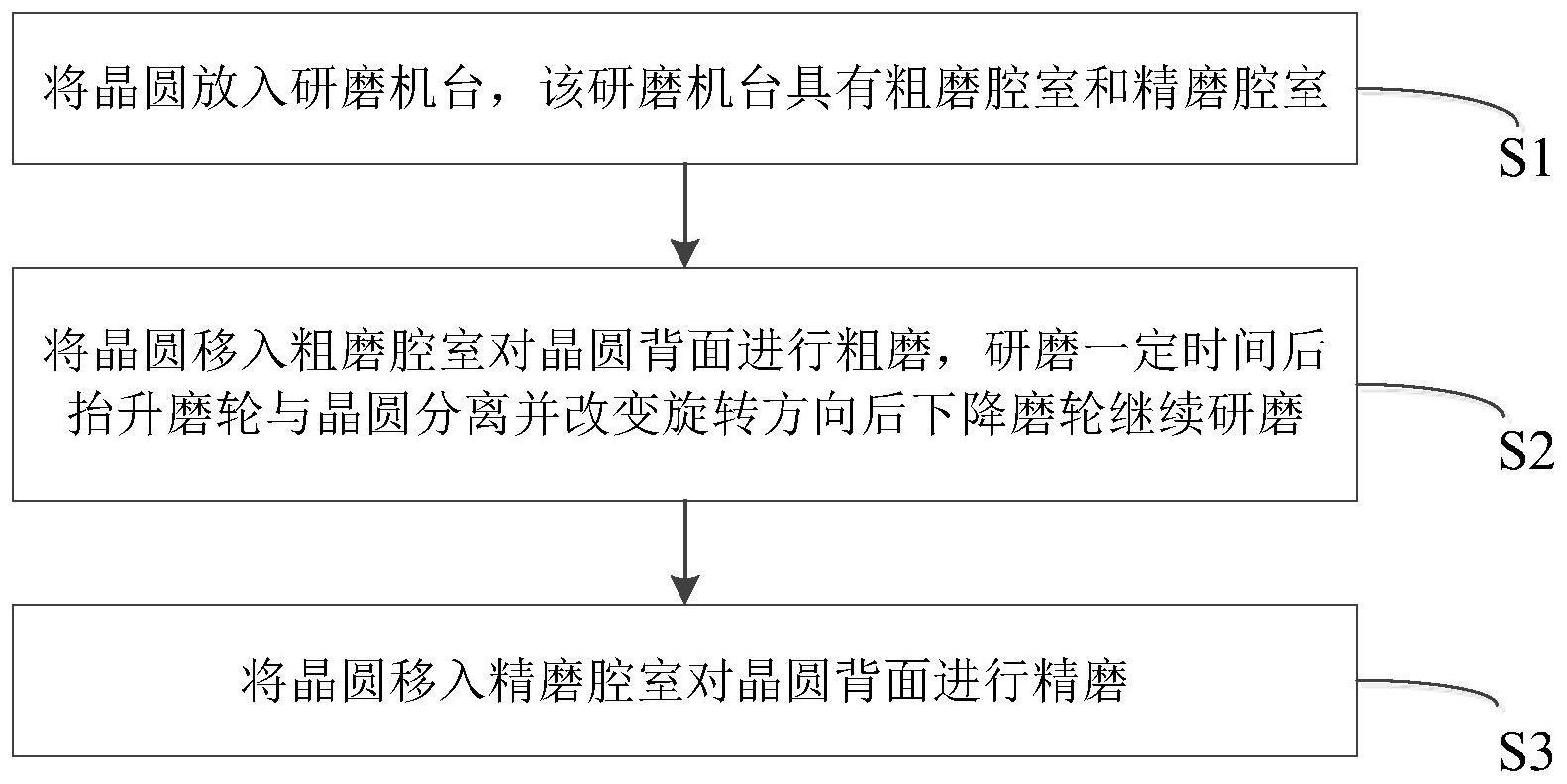

3、步骤s1,将晶圆放入研磨机台,该研磨机台具有粗磨腔室和精磨腔室;

4、步骤s2,将晶圆移入粗磨腔室对晶圆背面进行粗磨,研磨一定时间后抬升磨轮与晶圆分离并改变旋转方向后下降磨轮继续研磨;

5、步骤s3,将晶圆移入精磨腔室对晶圆背面进行精磨。

6、优选的,在步骤s2中,磨轮的进给速度为2μm/s-5μm/s。

7、优选的,在步骤s2中,重复实施抬升磨轮与晶圆分离并改变旋转方向后下降磨轮这一过程。

8、优选的,重复实施的次数依据粗磨的研磨量而定。

9、优选的,在步骤s2中,所述一定时间根据粗磨的研磨量以及磨轮磨齿的实际情况而定。

10、优选的,精磨的研磨量为30μm-80μm。

11、优选的,晶圆背面减薄为6英寸、8英寸或12英寸晶圆的taiko减薄。

12、优选的,实施步骤s1之前,执行一贴膜过程,在晶圆正面形成保护膜。

13、优选的,完成步骤s3之后,实施去环工艺,去除晶圆边缘的支撑环。

14、优选的,实施去环工艺之前,还包括在晶圆背面进行背面贴膜的步骤。

15、如上所述,本申请提供的消除晶圆背面减薄过程产生的异常研磨印迹的方法,具有以下有益效果:通过粗磨时抬升磨轮与晶圆分离并改变旋转方向后下降磨轮继续研磨这一过程以及提高粗磨时磨轮的进给速度和减少精磨的研磨量,可以有效消除晶圆背面减薄过程产生的异常研磨印迹。

技术特征:

1.一种消除晶圆背面减薄过程产生的异常研磨印迹的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,在所述步骤s2中,所述磨轮的进给速度为2μm/s-5μm/s。

3.根据权利要求1所述的方法,其特征在于,在所述步骤s2中,重复实施所述抬升磨轮与晶圆分离并改变旋转方向后下降磨轮这一过程。

4.根据权利要求3所述的方法,其特征在于,所述重复实施的次数依据所述粗磨的研磨量而定。

5.根据权利要求1所述的方法,其特征在于,在所述步骤s2中,所述一定时间根据所述粗磨的研磨量以及所述磨轮磨齿的实际情况而定。

6.根据权利要求1所述的方法,其特征在于,所述精磨的研磨量为30μm-80μm。

7.根据权利要求1所述的方法,其特征在于,所述晶圆背面减薄为6英寸、8英寸或12英寸晶圆的taiko减薄。

8.根据权利要求1所述的方法,其特征在于,实施所述步骤s1之前,执行一贴膜过程,在所述晶圆正面形成保护膜。

9.根据权利要求1所述的方法,其特征在于,完成所述步骤s3之后,实施去环工艺,去除所述晶圆边缘的支撑环。

10.根据权利要求9所述的方法,其特征在于,实施所述去环工艺之前,还包括在晶圆背面进行背面贴膜的步骤。

技术总结

本申请提供一种消除晶圆背面减薄过程产生的异常研磨印迹的方法,包括:步骤S1,将晶圆放入研磨机台,该研磨机台具有粗磨腔室和精磨腔室;步骤S2,将晶圆移入粗磨腔室对晶圆背面进行粗磨,研磨一定时间后抬升磨轮与晶圆分离并改变旋转方向后下降磨轮继续研磨;步骤S3,将晶圆移入精磨腔室对晶圆背面进行精磨。通过粗磨时抬升磨轮与晶圆分离并改变旋转方向后下降磨轮继续研磨这一过程以及提高粗磨时磨轮的进给速度和减少精磨的研磨量,可以有效消除晶圆背面减薄过程产生的异常研磨印迹。

技术研发人员:倪立华,许有超,谭秀文,张召

受保护的技术使用者:华虹半导体(无锡)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!