一种铁硅材料及铁硅磁粉芯的制备工艺的制作方法

本发明属于铁硅,具体是一种铁硅材料及铁硅磁粉芯的制备工艺。

背景技术:

1、铁硅铝有六种磁导率:26μ、40μ、60μ、75μ、90μ和125μ;有环型,e型,方型,圆柱型等形状。铁硅铝应用包括功率因数校正扼流圈,升压/降压稳压器,直流输出电感器和回归变压器。它是开关电源输出扼流圈、pfc电感及谐振电感的最佳选择,具有较好的性能价格比。

2、采用铁硅软磁合金制作磁粉芯,工作温度可以达到200℃,避免了磁芯在高温工作时的热老化问题,同时以高性价比和优良的直流叠加特性、高频低损耗特性等特点,使其性能特点正好填补于铁粉芯和其他三种合金磁粉芯(高磁通、铁硅铝、铁镍钼)之间。

3、与铁粉芯相比,铁硅磁粉芯具有不老化,功率损耗低的优点;与铁硅铝磁粉芯相比,铁硅磁粉芯具有更优的直流叠加特性,更低的价格;与铁镍磁粉芯相比,二者的直流叠加特性相当,损耗比铁镍磁粉芯略高,但由于镍是贵金属,价格昂贵,所以铁硅磁粉芯的成本要远低于铁镍磁粉芯。故采用铁硅合金材料制作成的合金磁粉芯具有广阔的应用领域,引起了业界的广泛关注。

技术实现思路

1、为解决上述背景技术中提出的问题,本发明提供了一种铁硅材料及铁硅磁粉芯的制备工艺,极大的满足了目前电子行业低压大电流、高功率密度、高频化的发展要求。

2、为实现上述目的,本发明提供如下技术方案:一种铁硅材料及铁硅磁粉芯的制备工艺,所述μ125铁硅磁粉芯的成分为二元系铁硅合金并添加微量nb与v元素,si的含量为6.4wt%~7.0wt%,余量为fe,

3、s1、从合金粉末选择一个含碳量低、粉料特性好的合金粉末;

4、s2、选择合适的包覆剂,进行表面绝缘包覆;

5、s3、将包覆后的粉末与润滑剂进行混合;

6、s4、对混合好后的粉末进行压制并热处理。

7、上述技术方案中,优选的,将权利要求1中的制作工艺进行细化分为以下步骤:

8、g1、合金熔炼:合金熔炼在氧化镁坩埚开式中频感应炉中进行,熔炼温度为1400℃以上,合金熔化的时间在50mi n以上;

9、g2、制粉:合金熔炼好后直接进行氮气喷雾制粉,喷雾粉末过60目筛后进行退火处理;

10、g3、粉末还原:采用氢气还原,氢气露点控制在-60℃以下;

11、g4、粉末分级:将粉末按-200目、-100目进行分级储存;

12、g5、粒度配比:按-200目:-100目=2:8的质量比进行粉料配比;

13、g6、粉料钝化:将配比好的粉料转入烘箱中预热,预热温度100~200℃,向预热后的粉料中缓慢加入粉料质量0.05%~0.2%磷酸溶液进行钝化处理,随后将钝化后的粉料转入烘箱中烘干,烘干温度150~200℃;

14、g7、绝缘包覆:向烘干的粉料中依次添加粉料质量0%~0.2%的滑石粉或云母粉、6.0%的硅酸钠及0.5%的硬脂酸锌,混合均匀并烘干;

15、g8、模压成型:磁粉芯的成型压力取1200~2000mpa,成型后去除边角毛刺;

16、g9、热处理:成型后的磁粉芯在420~540℃的氮气或氩气环境中保温30~60mi n;

17、g10、表面涂层:磁粉芯表面进行涂层。

18、上述技术方案中,优选的,所述g2中的制粉采用氮气喷雾制粉,气雾化fe-6.5%si粉末具有较高的饱和磁化强度和较低的矫顽力等优点。

19、上述技术方案中,优选的,所述g2中的气雾化粉末外貌呈球状颗粒,颗粒表面光滑、分散性好且粒度分布交宽,有利于粉末表面形成均匀的包覆层,且易于获得相对较高的压坯密度。

20、上述技术方案中,优选的,所述g4中的粉末采用实验中使用的标准晒分别为+120目、-120目~+200目、-200目~+300目、-300目~+320目以及-352目筛分所需的不同粒度粉末。

21、上述技术方案中,优选的,所述g6中粉料钝化在粉末颗粒形成磷酸盐层,采用溶胶-凝胶法在粉末表面获得的硅氧化物包覆层一般具有较高的热稳定性、电绝缘性和抗氧化性。

22、上述技术方案中,优选的,所述g7中的绝缘包覆工艺对包覆液的类型选择与添加量对磁芯的性能有着关键影响,所述g7中的绝缘包覆工艺主要有:

23、f1、将粉末与适量的磷酸盐混合,然后在合适的温度下烘干,再加适量的水玻璃混合烘干,最后加入高岭土、fk胶和硬脂酸锌搅拌均匀;

24、f2、直接用有机树脂进行包覆粉末。

25、上述技术方案中,优选的,所述g8中的模压成型,成型压力在1200~2000mpa之间,与铁硅磁粉芯的密度成正比。

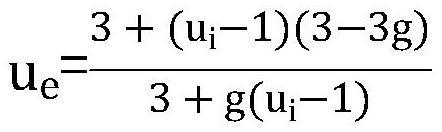

26、上述技术方案中,优选的,所述g9中的热处理是磁粉芯制备工艺的关键步骤之一,在420~540℃的氮气气氛中进行不低于60分钟的热处理,有效磁导率随温度升高先增大后减小,磁粉芯的磁导率通常采用非磁性晶界模型(nmgb)来分析,nmgb模型的公式可以表示为:

27、

28、有效磁导率的计算公式如下:

29、

30、磁芯颗粒粒径越大,有效磁导率越大,磁粉芯的频率稳定性与绝缘粘接剂包覆好坏有直接关系。

31、上述技术方案中,优选的,所述g10中磁粉芯表面的涂层利用多次包覆工艺可在合金粉末表面形成复合结构包覆层。

32、与现有技术相比,本发明的有益效果如下:

33、本发明通过利用磁导率μ125铁硅磁粉芯的物理性能和磁性能优良,100khz时,磁粉芯的磁导率μ=125,q=20~30;100khz时,磁粉芯在100oe下,初始磁导率的系数≥0.42;磁粉芯的体积比损耗pc(v50khz,500gs)≤150mw/cm;磁粉芯的温度系数αt<4.5×10/℃(-55~150℃),极大的满足了目前电子行业低压大电流、高功率密度、高频化的发展要求。

技术特征:

1.一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述μ125铁硅磁粉芯的成分为二元系铁硅合金并添加微量nb与v元素,si的含量为6.4wt%~7.0wt%,余量为fe,

2.根据权利要求1所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:将权利要求1中的制作工艺进行细化分为以下步骤:

3.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g2中的制粉采用氮气喷雾制粉,气雾化fe-6.5%si粉末具有较高的饱和磁化强度和较低的矫顽力等优点。

4.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g2中的气雾化粉末外貌呈球状颗粒,颗粒表面光滑、分散性好且粒度分布交宽,有利于粉末表面形成均匀的包覆层,且易于获得相对较高的压坯密度。

5.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g4中的粉末采用实验中使用的标准晒分别为+120目、-120目~+200目、-200目~+300目、-300目~+320目以及-352目筛分所需的不同粒度粉末。

6.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g6中粉料钝化在粉末颗粒形成磷酸盐层,采用溶胶-凝胶法在粉末表面获得的硅氧化物包覆层一般具有较高的热稳定性、电绝缘性和抗氧化性。

7.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g7中的绝缘包覆工艺对包覆液的类型选择与添加量对磁芯的性能有着关键影响,所述g7中的绝缘包覆工艺主要有:

8.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g8中的模压成型,成型压力在1200~2000mpa之间,与铁硅磁粉芯的密度成正比。

9.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g9中的热处理是磁粉芯制备工艺的关键步骤之一,在420~540℃的氮气气氛中进行不低于60分钟的热处理,有效磁导率随温度升高先增大后减小,磁粉芯的磁导率通常采用非磁性晶界模型(nmgb)来分析,nmgb模型的公式可以表示为:

10.根据权利要求2所述的一种铁硅材料及铁硅磁粉芯的制备工艺,其特征在于:所述g10中磁粉芯表面的涂层利用多次包覆工艺可在合金粉末表面形成复合结构包覆层。

技术总结

本发明属于铁硅技术领域,且公开了一种铁硅材料及铁硅磁粉芯的制备工艺,所述μ125铁硅磁粉芯的成分为二元系铁硅合金并添加微量Nb与V元素,Si的含量为6.4wt%~7.0wt%,余量为Fe。本发明通过利用磁导率μ125铁硅磁粉芯的物理性能和磁性能优良,100kHz时,磁粉芯的磁导率μ=125,Q=20~30;100kHz时,磁粉芯在100Oe下,初始磁导率的系数≥0.42;磁粉芯的体积比损耗Pc(v50kHz,500Gs)≤150mW/cm;磁粉芯的温度系数αT<4.5×10/℃(‑55~150℃),极大的满足了目前电子行业低压大电流、高功率密度、高频化的发展要求。

技术研发人员:瞿德林,王晓祥,商燕彬,李丛俊,蒲成刚

受保护的技术使用者:天长市中德电子有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!