一种电池芯、CTP连接方法以及汽车与流程

本发明涉及软包电芯的ctp连接,特别涉及一种电池芯、ctp连接方法以及汽车。

背景技术:

1、随着锂离子电池在电动车上的应用,动力电池系统发展极为迅速,动力电池系统的发展方向朝着轻量化、高能量密度、更安全、更可靠、低成本的路线,这就要求了在电芯技术的发展之外,对电池系统的内部结构进行优化设计,降低生产电池的成本,以此满足客户对新能源电动汽车的要求。

2、在具体电池系统项目设计实施过程中,例如专利号为:cn202210361005.1的一种电芯连接方法、电池生产装置及电池,现有的电芯多以组成模组的形式出现,使得电池包的空间利用率低,且在制作电池包时,需要多个组件配合,比如汇流排以及多个断板,从而bom及pack制造成本高,资源消耗大。在焊接过程中,传统的模组需要把电芯的极耳先折弯再通过螺旋焊固定在支架上,并且只能单个操作,生产效率低。

技术实现思路

1、发明的目的在于提供一种电池芯、ctp连接方法以及汽车,解决了现有电池包的空间利用率低,在焊接过程中,传统的模组需要把电芯的极耳先折弯再通过螺旋焊固定在支架上,并且只能单个操作,生产效率低的问题。

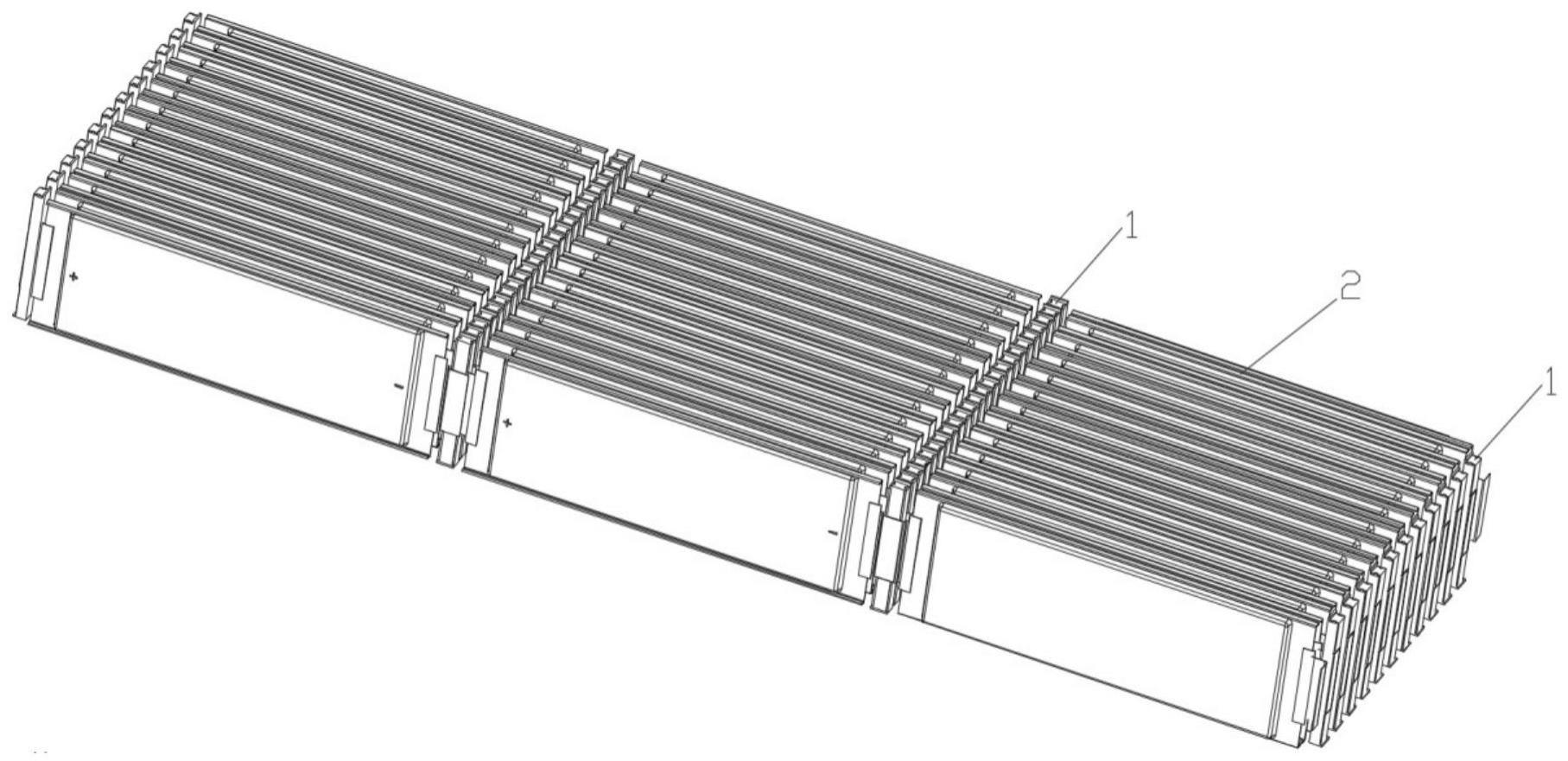

2、本发明是这样实现的,一种电池包,所述电池包包括电芯组,所述电芯组包括电芯单元以及支架,多个所述电芯单元依次通过支架串联,且串联后折叠。

3、多个电芯单元依次通过支架串联,对串联好的电芯单元进行折叠,相比于现有的以组成模组的形式,能更好的利用电池包的空间,且在折叠时根据箱体的空间情况选择电池单元的折叠位置,对电池包的空间利用率也能有所提高;相比现有的电芯的极耳先折弯再通过螺旋焊固定在支架上,并且只能单个操作,本发明中多个电芯单元依次通过支架串联,在串联过程中,电芯单元与支架一次成型,不间断的对电芯单元与支架进行连接,折叠也是不间断的进行,相比现有的方式,有效的提供工作效率。

4、本发明的进一步技术方案是:在折叠时将在电芯与电芯之间粘贴防火泡棉。

5、本发明的进一步技术方案是:所述电芯单元为单个电芯或多个并联的电芯。

6、根据箱体的情况可以将多个单电芯串联,或者将多个并联后的电芯进行串联。

7、本发明的进一步技术方案是:所述支架包括支架本体以及导电件,所述支架本体开设有凹槽,所述导电件置于所述凹槽内,支架本体采用绝缘材料制成,所述导电件与电芯单元以及fpc导通。

8、由于支架需要在两个方向上连接电芯,所以对支架进行了设计,使支架本体上开设上表面敞开的凹槽,所述导电件为铝块,铝块从凹槽的一端露出,有利于与fpc焊接。

9、本发明的进一步技术方案是:所述凹槽为“工”字型。

10、使得导电件与支架本体连接更加稳定。

11、本发明的进一步技术方案是:所述导电件背离所述凹槽的一面与所述电芯单元导通,所述导电件一端与伸出所述凹槽与fpc导通。

12、本发明的进一步技术方案是:所述导电件伸出凹槽的一端均在电池包的同一侧。

13、本发明的进一步技术方案是:所述电池包还包括端板、承重板、绝缘板以及fpc,所述端板置于所述电芯组两侧,所述承重板置于所述电芯组底部,所述绝缘板置于所述电芯组的电芯单元之间,所述fpc与所述电芯组中的支架连接。

14、折叠后的电芯组仅在两侧设端板、电芯单元之间设绝缘板,以及底部的承重件,同时将支架与fpc连接,相比与现有的bom及pack节约了模组中的大部分端板、汇流排等组件,精简了支架,降低了生产成本,并使集成度更高,单位体积内能量密度提高。

15、本发明的进一步技术方案是:所述fpc横跨所述电芯组且与两侧的端板连接。

16、本发明的进一步技术方案是:所述fpc焊接在所述支架的同一侧。

17、本发明的连接方式不需要用到汇流排,直接将fpc焊接在支架上,并且fpc在同一侧,能让fpc的焊接一次完成。这种连接方式降低了bom成本和人工成本。

18、本发明的进一步技术方案是:所述承重件为液冷板。

19、本发明还提供一种电池包的ctp连接方法,所述方法包括以下步骤:将多个电芯单元依次通过支架串联,将串联好的电芯组进行折叠,得所述的电池包。

20、本发明的进一步技术方案是:所述电芯单元与支架依次焊接,依次焊接的同时将焊接好的电芯单元进行折弯。

21、多个电芯单元依次通过支架串联,对串联好的电芯单元进行折叠,在依次焊接的同时将焊接好的电芯单元进行折弯,进一步的提高工作效率,与现有技术相比减少了对电芯的触碰,降低了由于多次搬运而产生的安全隐患,同时对电芯折叠成形的效率有所提高。

22、本发明的进一步技术方案是:两个电芯单元与支架之间通过一次成型焊接。

23、本发明的进一步技术方案是:多个电芯单元与多个支架同时一次成型焊接。

24、本发明的进一步技术方案是:电芯单元与支架依次焊接,依次焊接的同时将焊接好的电芯进行折弯。

25、为了进一步提高工作效率,一边焊接一边对已经焊接好的电芯单元进行折弯处理。

26、本发明还提供一种汽车,所述汽车包括所述连接方法制备得到的电池包。

27、ctp的全称是“cell to pack”,即跳过标准化模组环节,直接将电芯集成在电池包上,有效提升了电池包的空间利用率和能量密度。

28、柔性电路板(flexible printed circuit简称fpc)是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。具有配线密度高、重量轻、厚度薄、弯折性好的特点。

29、本发明的有益效果:本发明中多多个电芯单元依次通过支架串联,对串联好的电芯单元进行折叠,相比于现有的以组成模组的形式,能更好的利用电池包的空间,且在折叠时根据箱体的空间情况选择电池单元的折叠位置,对电池包的空间利用率也能有所提高;相比现有的电芯的极耳先折弯再通过螺旋焊固定在支架上,并且只能单个操作,本发明中多个电芯单元依次通过支架串联,在串联过程中,电芯单元与支架一次成型,不间断的对电芯单元与支架进行连接,折叠也是不间断的进行,相比现有的方式,有效的提供工作效率;

30、折叠后的电芯组仅在两侧设端板、电芯单元之间设绝缘板,以及底部的承重件,同时将支架与fpc连接,相比与现有的bom及pack节约了模组中的大部分端板、汇流排等组件,精简了支架,降低了生产成本,并使集成度更高,单位体积内能量密度提高;

31、多个电芯单元依次通过支架串联,对串联好的电芯单元进行折叠,在依次焊接的同时将焊接好的电芯单元进行折弯,进一步的提高工作效率,与现有技术相比减少了对电芯的触碰,降低了由于多次搬运而产生的安全隐患,同时对电芯折叠成形的效率有所提高。

技术特征:

1.一种电池包,其特征在于,所述电池包包括电芯组,所述电芯组包括电芯单元以及支架,多个所述电芯单元依次通过支架串联,且串联后折叠。

2.根据权利要求1所述的一种电池包,其特征在于,所述电芯单元为单个电芯或多个并联的电芯。

3.根据权利要求1或2所述的一种电池包,其特征在于,所述支架包括支架本体以及导电件,所述支架本体开设有凹槽,所述导电件置于所述凹槽内,支架本体采用绝缘材料制成,所述导电件与电芯单元以及fpc导通。

4.根据权利要求3所述的一种电池包,其特征在于,所述凹槽为“工”字型。

5.根据权利要求1或2所述的一种电池包,其特征在于,所述电池包还包括端板、承重板、绝缘板以及fpc,所述端板置于所述电芯组两侧,所述承重板置于所述电芯组底部,所述绝缘板置于所述电芯组的电芯单元之间,所述fpc与所述电芯组中的支架连接。

6.根据权利要求5所述的一种电池包,其特征在于,所述fpc横跨所述电芯组且与两侧的端板连接。

7.根据权利要求5所述的一种电池包,其特征在于,所述fpc焊接在所述支架的同一侧。

8.一种电池包的ctp连接方法,其特征在于,所述方法包括以下步骤:将多个电芯单元依次通过支架串联,将串联好的电芯组进行折叠,得权利要求书1-7中任意一项所述的电池包。

9.根据权利要求8所述的一种电池包的ctp连接方法,其特征在于,所述电芯单元与支架依次焊接,依次焊接的同时将焊接好的电芯单元进行折弯。

10.一种汽车,其特征在于,所述汽车包括权利要求8-9中任意一项连接方法制备得到的电池包。

技术总结

本发明公开了一种电池芯、CTP连接方法以及汽车,电池包包括电芯组,所述电芯组包括电芯单元以及支架,多个所述电芯单元依次通过支架串联,且串联后折叠;CTP连接方法包括步骤:将多个电芯单元依次通过支架串联,将串联好的电芯组进行折叠,得所述的电池包;一种汽车包括所述连接方法制备得到的电池包;本发明能很好的利用电池包的空间,精简了支架,降低了生产成本,并使集成度更高,单位体积内能量密度提高;有效的提供工作效率。

技术研发人员:李平,肖俊,曾武,李嘉豪,朱浩浩,徐强

受保护的技术使用者:桑顿新能源科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!