一种晶硅组件结构及其生产工艺的制作方法

本申请涉及光伏,尤其是涉及一种晶硅组件结构及其生产工艺。

背景技术:

1、晶硅组件是用于将太阳的光能转换为电能的装置,其通常包括,面板、光伏胶膜、晶硅电池串阵、光伏胶膜及背板组成,在将上述部件连接为一个整体时,通常是直接使用层压的方式连接的。

2、电池片的厚度通常是比较薄的,在进行层压的过程中,虽然是背板及面板直接受到层压机施加的压力,但是面板及背板会在压力的作用下逐步朝向电池串阵移动,从而易通过光伏胶膜对电池串阵施加压力,从而出现电池片碎裂的情况,提高了光伏组件的次品率。

3、因此需要提出一种新的技术方案来解决上述问题。

技术实现思路

1、为了在热压过程中电池片不易碎裂,提升光伏组件生产过程中的合格率,本申请提供一种晶硅组件结构及其生产工艺。

2、本申请提供的一种晶硅组件结构,采用如下技术方案:

3、一种晶硅组件结构及其生产工艺,包括依次设置的面板、第一胶膜层、晶硅电池组、第二胶膜层及背板,所述面板与背板之间设置有呈两端开口设置的支撑框,所述支撑框的两端面分别与第一胶膜层及第二胶膜层抵接,所述晶硅电池组设置于支撑框内,所述晶硅电池组的厚度小于或等于支撑框的厚度。

4、通过采用上述技术方案,在热压合的过程中支撑框支撑于面板与背板之间,从而利用支撑框承受背板及面板受到的压力,减少晶硅电池组受到的背板及面板通过第一胶膜层及第二胶膜层施加的压力,使晶硅电池组不易因受到的压力过大而损坏,从而提升光伏组件生产过程中的合格率。

5、可选的:所述支撑框的两个端面沿其轮廓开设有若干排胶槽,所述排胶槽将支撑框的内壁及外壁贯穿。

6、通过采用上述技术方案,在背板及面板进行热压并受到挤压时,融化的第一胶膜及第二胶膜在受到背板及面板的挤压时,通过排胶槽流动至背板及面板之外,使胶水的正常流动不易受到影响。并且在热压完成之后,胶水能够留存于排胶槽内,增加了支撑框与胶水的接触面积,从而使面板、背板及支撑框的连接更加牢固。

7、可选的:所述支撑框内壁上均设置有若干限定晶硅电池组位置的弹片,所述支撑框上开设有若干驱动槽,所述驱动槽内设置有弹片朝向晶硅电池组移动的驱动块,所述驱动块靠近弹片的侧壁下端朝向远离弹片的方向倾斜。

8、通过采用上述技术方案,在将晶硅电池组置于支撑框内腔之后,弹片在驱动块的推动下朝向晶硅电池组移动,从而对晶硅电池组的侧壁进行推动,使晶硅电池组能够移动至支撑框的中心位置,使支撑框不易对照射向晶硅电池组的光线进行遮挡,使最终形成的光伏组件的发电效果不易受到影响。

9、可选的:所述驱动块远离支撑框的一端共同固定有连接框,所述连接框于支撑框上的投影位于支撑框内。

10、通过采用上述技术方案,将驱动块同时进行连接,在后续将驱动块插入驱动槽的过程中,能够同时将支撑框上的所有驱动块皆插入驱动槽内,从而使驱动块的插入更加方便。在将驱动块插入驱动槽内之后,连接框能够与支撑框抵接,从而利用连接框对驱动块插入驱动槽内的距离进行限制,进而对弹片朝向晶硅电池组的移动距离进行限制,使晶硅电池组不易因受到弹片施加的力过大而碎裂。

11、可选的:所述支撑框开设有驱动槽的端面上开设有容纳槽,所述连接框能够置于容纳槽内,所述容纳槽平行于连接框插入方向的侧壁与连接框之间留有间隙。

12、通过采用上述技术方案,在将驱动块嵌设于驱动槽内并使晶硅电池组的位置限定之后,连接框能够嵌设于容纳槽内,从而使面板的下端能够与支撑框的上端抵接,从而增加两者的接触面积,在热压及后续使用的过程中,减少面板受到的连接板施加的压强。在连接框与容纳槽之间的间隙内会流入胶水,从而使连接框与支撑框的连接更加稳定。

13、可选的:所述支撑框外壁上可拆卸连接有若干挡片,所述挡片能够与面板及背板的侧壁抵接。

14、通过采用上述技术方案,在将支撑框置于背板上时,挡片能够对背板及支撑框的相对位置进行限定,并且在安装面板时也能够对面板与支撑框的相对位置进行限定,从而使热压成型的产品的尺寸能够符合标准,同时利用挡片的导向也能使面板、支撑框及背板的连接更加方便。

15、可选的:所述面板、支撑框及背板外共同包覆有包边,所述包边分别与面板及背板相互远离的侧壁抵接,所述包边能够与支撑框外壁抵接,所述包边上穿设有若干紧固螺栓,所述紧固螺栓与支撑框螺纹连接。

16、通过采用上述技术方案,利用包边对面板及背板的边沿处进行保护,在安装及运输的过程中,边板及背板的边沿处不易因受到碰撞而损坏。子啊安装包边的过程中,紧固螺栓能够插入挡片安装时螺栓所连接的孔内,不再需要于支撑框上重新进行螺纹孔的开设,从而使支撑框的加工生产更加方便,节约了生产的成本。

17、一种晶硅组件生产工艺,其特征在于:包括如下步骤:

18、s1、提供一背板,于背板上涂覆第一胶膜层,将支撑框置于第一胶膜层上,并保持驱动槽的开口位于上方,并保持挡片与背板外壁抵接;

19、s2、将晶硅电池组置于支撑框内并位于第一胶膜层上方

20、s3、将驱动块对准驱动槽并插入驱动槽内,直至连接框全部沉入容纳槽内;

21、s4、于支撑框及晶硅电池组上涂覆第二胶膜层,将面板盖合于第二胶膜层上并设置于挡片之间,热压;

22、s5、将挡片从支撑框上拆除,将包边包覆于背板及面板上,并旋紧紧固螺栓。

23、通过采用上述技术方案,在背板、晶硅电池组及面板安装的过程中,利用支撑框对面板及背板之间进行支撑,从而减少晶硅电池组受到的面板及背板施加的压力,使晶硅电池组在热压的过程中不易因受力过大而产生碎裂,提升了光伏组件生产过程中的合格率。

24、综上所述,本申请包括以下至少一种有益技术效果:

25、1、利用支撑框对面板及背板之间进行支撑,从而减少位于背板及面板之间的晶硅电池组所受到的背板及面板所施加的压力,从而在热压的过程中减少晶硅电池组因受力而碎裂的几率,提升光伏组件生产过程中的产品的合格率;

26、2、在安装支撑框的过程中利用挡片对支撑框、面板及背板之间的相对位置进行限定,之后在完成热压之后可将挡片进行拆除,之后利用挡片安装所留下的螺纹孔对紧固螺栓进行安装,从而在安装包边的过程中不再需要于支撑框上重新开设螺纹孔,从而节约了支撑框加工过程中的成本。

技术特征:

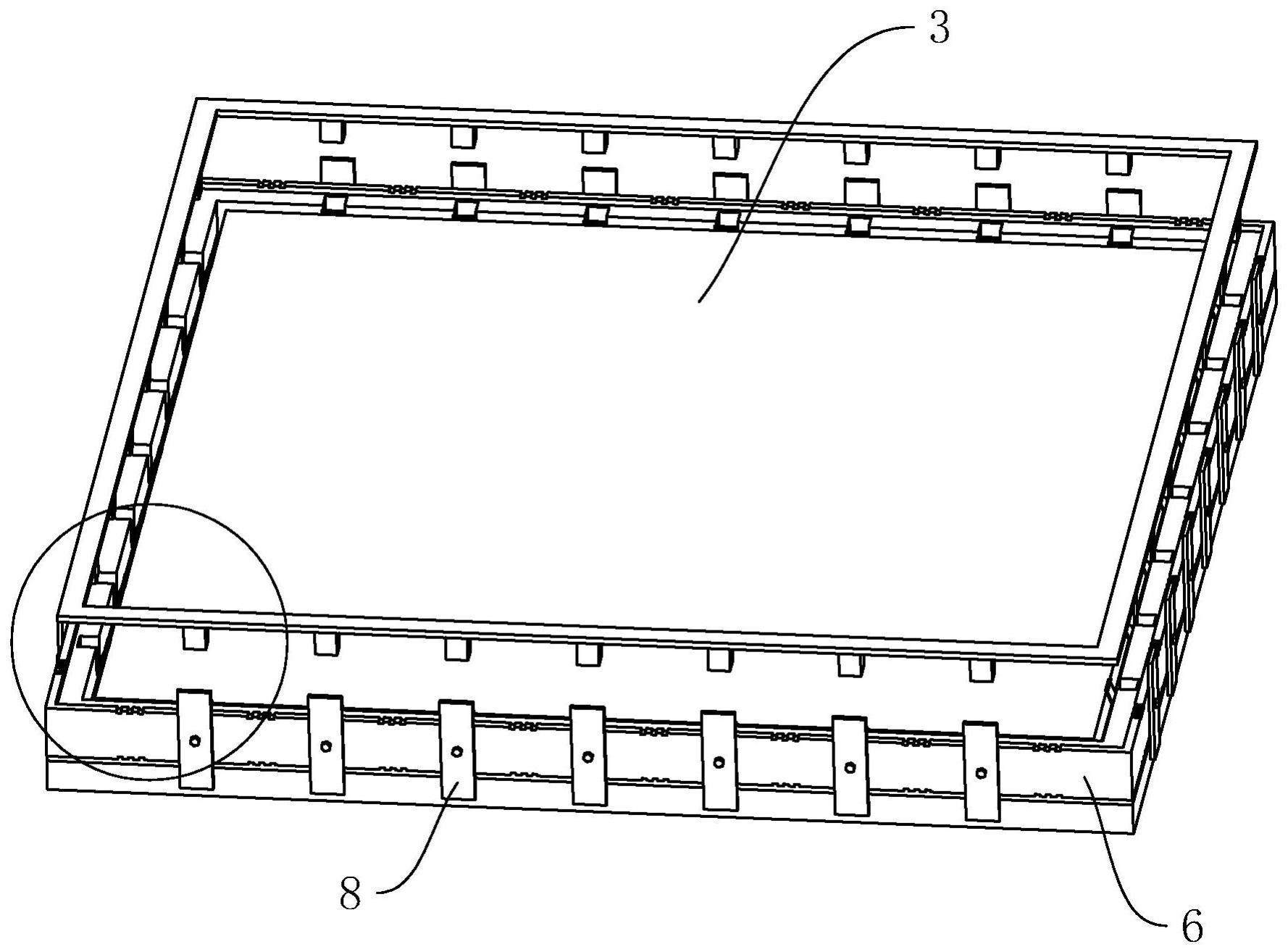

1.一种晶硅组件结构,其特征在于:包括依次设置的面板(1)、第一胶膜层(2)、晶硅电池组(3)、第二胶膜层(4)及背板(5),所述面板(1)与背板(5)之间设置有呈两端开口设置的支撑框(6),所述支撑框(6)的两端面分别与第一胶膜层(2)及第二胶膜层(4)抵接,所述晶硅电池组(3)设置于支撑框(6)内,所述晶硅电池组(3)的厚度小于或等于支撑框(6)的厚度。

2.根据权利要求1所述的一种晶硅组件结构,其特征在于:所述支撑框(6)的两个端面沿其轮廓开设有若干排胶槽(61),所述排胶槽(61)将支撑框(6)的内壁及外壁贯穿。

3.根据权利要求1所述的一种晶硅组件结构,其特征在于:所述支撑框(6)内壁上均设置有若干限定晶硅电池组(3)位置的弹片(62),所述支撑框(6)上开设有若干驱动槽(63),所述驱动槽(63)内设置有弹片(62)朝向晶硅电池组(3)移动的驱动块(7),所述驱动块(7)靠近弹片(62)的侧壁下端朝向远离弹片(62)的方向倾斜。

4.根据权利要求3所述的一种晶硅组件结构,其特征在于:所述驱动块(7)远离支撑框(6)的一端共同固定有连接框(71),所述连接框(71)于支撑框(6)上的投影位于支撑框(6)内。

5.根据权利要求4所述的一种晶硅组件结构,其特征在于:所述支撑框(6)开设有驱动槽(63)的端面上开设有容纳槽(64),所述连接框(71)能够置于容纳槽(64)内,所述容纳槽(64)平行于连接框(71)插入方向的侧壁与连接框(71)之间留有间隙。

6.根据权利要求1所述的一种晶硅组件结构,其特征在于:所述支撑框(6)外壁上可拆卸连接有若干挡片(8),所述挡片(8)能够与面板(1)及背板(5)的侧壁抵接。

7.根据权利要求6所述的一种晶硅组件结构,其特征在于:所述面板(1)、支撑框(6)及背板(5)外共同包覆有包边(9),所述包边(9)分别与面板(1)及背板(5)相互远离的侧壁抵接,所述包边(9)能够与支撑框(6)外壁抵接,所述包边(9)上穿设有若干紧固螺栓(91),所述紧固螺栓(91)与支撑框(6)螺纹连接。

8.一种晶硅组件生产工艺,用于生产权利要求1-7任意一项所述的晶硅组件结构,其特征在于:包括如下步骤:

技术总结

本申请涉及一种晶硅组件结构及其生产工艺,其包括依次设置的面板、第一胶膜层、晶硅电池组、第二胶膜层及背板,所述面板与背板之间设置有呈两端开口设置的支撑框,所述支撑框的两端面分别与第一胶膜层及第二胶膜层抵接,所述晶硅电池组设置于支撑框内,所述晶硅电池组的厚度小于或等于支撑框的厚度。在热压合的过程中支撑框支撑于面板与背板之间,从而利用支撑框承受背板及面板受到的压力,减少晶硅电池组受到的背板及面板通过第一胶膜层及第二胶膜层施加的压力,使晶硅电池组不易因受到的压力过大而损坏,从而提升光伏组件生产过程中的合格率。

技术研发人员:陶利松,任建强,张群芳

受保护的技术使用者:浙江合特光电有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!