欧姆接触结构及其制作方法、碳化硅器件及其制作方法与流程

本发明涉及半导体,具体而言涉及一种欧姆接触结构及其制作方法、碳化硅器件及其制作方法。

背景技术:

1、sic是一种具有出色的物理、化学和电性能特性的半导体材料,在功率半导体器件领域,特别是大功率、高电压条件下,具有很好的应用前景。欧姆接触是sic器件的制备过程中的一项关键工艺,在金属和半导体之间形成良好的欧姆接触,可以显著提升半导体器件性能。

2、现有的欧姆接触制作方法,通常是利用光刻和刻蚀技术在内层介电材料上形成接触层图形,再通过pvd溅射形成单一金属结构,例如金属镍。再经过高温快速热退火工艺使金属镍和sic接触区域反应形成镍络合物,从而形成欧姆接触。

3、然而,现有的制作方法中,通过单一金属结构同时形成n型和p型良好欧姆接触是非常困难的。对于同一种金属而言,n型金半接触和p型金半接触的势垒之和等于禁带宽度,所以对于单一金属结构,n型欧姆接触做好,p型欧姆接触会变差。这会导致器件在工作时电流、电压产生突变,电路中产生负向电感容易反向击穿器件。

4、鉴于上述问题的存在,本申请提出了一种新的欧姆接触结构及其制作方法、碳化硅器件及其制作方法。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

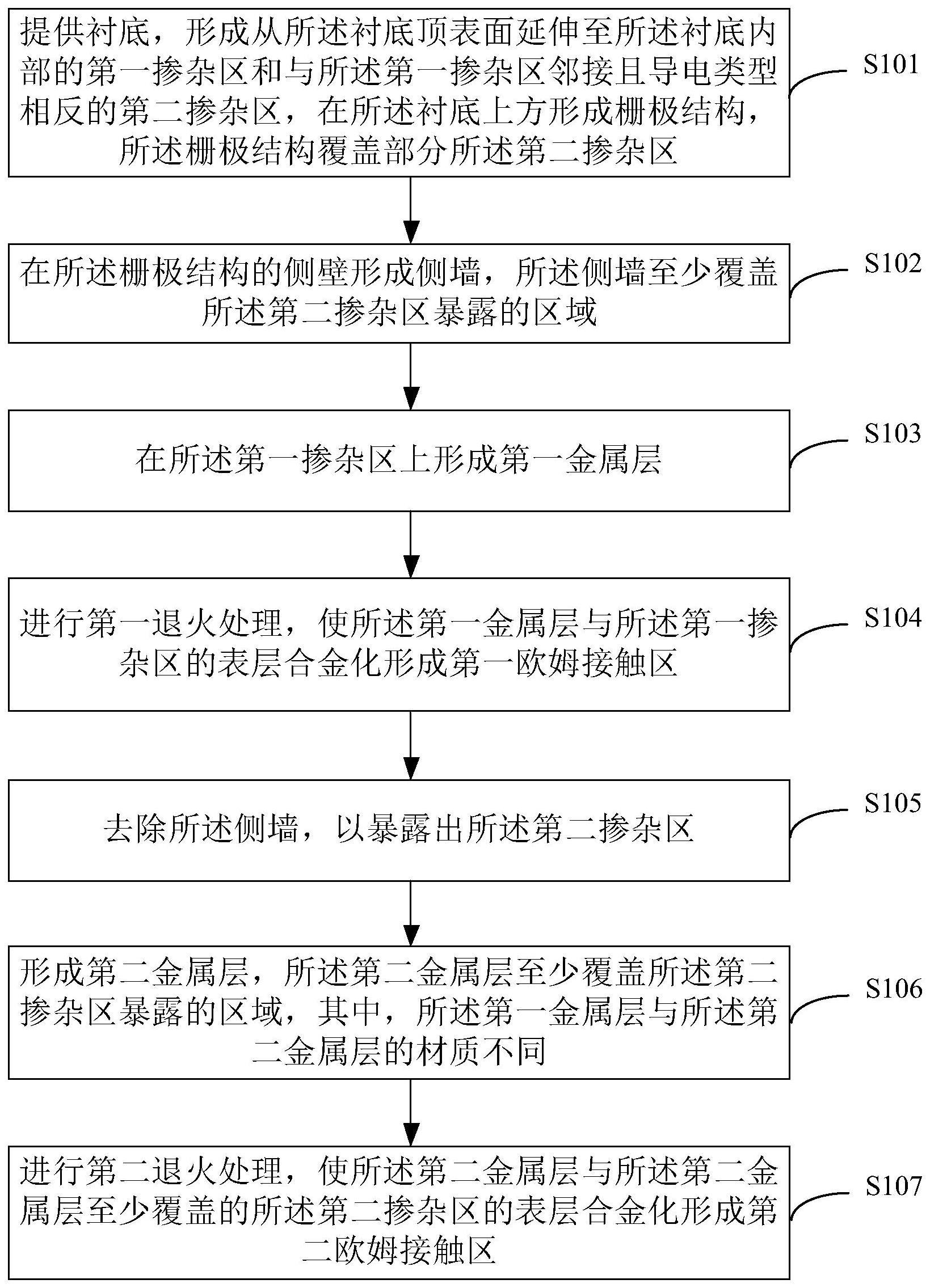

2、本发明提供了一种欧姆接触结构的制作方法,包括:

3、提供衬底,形成从所述衬底顶表面延伸至所述衬底内部的第一掺杂区和与所述第一掺杂区邻接且导电类型相反的第二掺杂区,在所述衬底上方形成栅极结构,所述栅极结构覆盖部分所述第二掺杂区;

4、在所述栅极结构的侧壁形成侧墙,所述侧墙至少覆盖所述第二掺杂区暴露的区域;

5、在所述第一掺杂区上形成第一金属层;

6、进行第一退火处理,使所述第一金属层与所述第一掺杂区的表层合金化形成第一欧姆接触区;

7、去除所述侧墙,以暴露出所述第二掺杂区;

8、形成第二金属层,所述第二金属层至少覆盖所述第二掺杂区暴露的区域,其中,所述第一金属层与所述第二金属层的材质不同;

9、进行第二退火处理,使所述第二金属层与所述第二金属层至少覆盖的所述第二掺杂区的表层合金化形成第二欧姆接触区。

10、进一步,在所述栅极结构的侧壁形成侧墙包括:

11、形成覆盖所述衬底的侧墙材料层;

12、回刻蚀所述侧墙材料层,以暴露出至少部分所述第一掺杂区的顶部,同时在所述栅极结构的侧壁形成侧墙,所述侧墙至少覆盖所述第二掺杂区暴露的区域。

13、进一步,所述第一掺杂区的导电类型为p型,所述第二掺杂区的导电类型为n型,或者,所述第一掺杂区的导电类型为n型,所述第二掺杂区的导电类型为p型。

14、进一步,当所述第一掺杂区的导电类型为p型,所述第二掺杂区的导电类型为n型时,所述第一金属层包括钛、铝或钨的至少一种或其组合,所述第二金属层包括镍、铝或钨的至少一种或其组合;

15、当所述第一掺杂区的导电类型为n型,所述第二掺杂区的导电类型为p型时,所述第一金属层包括镍、铝或钨的至少一种或其组合,所述第二金属层包括钛、铝或钨的至少一种或其组合。

16、进一步,所述衬底为碳化硅衬底,所述衬底内还形成有阱,所述第一掺杂区和所述第二掺杂区均位于所述阱内,所述第一掺杂区与阱的导电类型相反,所述第二掺杂区与阱的导电类型相同。

17、进一步,所述栅极结构包括由下至上依次层叠的栅极介电层和栅极材料层,以及覆盖所述栅极介电层和所述栅极材料层构成的层叠结构的顶部和侧壁的层间介电层。

18、进一步,所述第一金属层的厚度小于或等于所述第二金属层的厚度。

19、进一步,所述第一退火处理的退火温度为800℃~900℃,所述第二退火处理的退火温度为900~1000℃。

20、进一步,在形成第二欧姆接触区之后还包括形成覆盖所述衬底的第三金属层的步骤。

21、本发明还提供一种欧姆接触结构,包括:

22、衬底,所述衬底顶表面延伸至所述衬底内部设置有第一掺杂区和与所述第一掺杂区邻接且导电类型相反的第二掺杂区,所述衬底上方设置有栅极结构,所述栅极结构覆盖部分所述第二掺杂区;

23、第一欧姆接触区,包括合金化的第一金属层与所述第一掺杂区的表层;

24、第二欧姆接触区,包括合金化的第二金属层与所述第二金属层至少覆盖的所述第二掺杂区的表层,其中,所述第一金属层与所述第二金属层的材质不同。

25、进一步,所述衬底为碳化硅衬底,所述衬底内还形成有阱,所述第一掺杂区和所述第二掺杂区均位于所述阱内,所述第一掺杂区与阱的导电类型相反,所述第二掺杂区与阱的导电类型相同。

26、本发明还提供一种碳化硅器件的制作方法,包括如上所述的欧姆接触结构的制作方法中的步骤,或者包括如上所述的欧姆接触结构制备碳化硅器件。

27、本发明还提供一种碳化硅器件,包括如上所述的欧姆接触结构或者利用如上所述的欧姆接触结构制备得到。

28、根据本发明提供的欧姆接触结构及其制作方法、碳化硅器件及其制作方法,通过使用功函数不同的两种金属作为欧姆接触材料分别在不同导电类型的掺杂区上形成不同的欧姆接触,同时有效降低p型和n型的比接触电阻,从而提高了器件的防电压电流突变造成器件反向击穿的能力并减少导通时的器件功耗。

技术特征:

1.一种欧姆接触结构的制作方法,其特征在于,包括:

2.如权利要求1所述的方法,其特征在于,在所述栅极结构的侧壁形成侧墙包括:

3.如权利要求1所述的方法,其特征在于,所述第一掺杂区的导电类型为p型,所述第二掺杂区的导电类型为n型,或者,所述第一掺杂区的导电类型为n型,所述第二掺杂区的导电类型为p型。

4.如权利要求3所述的方法,其特征在于,当所述第一掺杂区的导电类型为p型,所述第二掺杂区的导电类型为n型时,所述第一金属层包括钛、铝或钨的至少一种或其组合,所述第二金属层包括镍、铝或钨的至少一种或其组合;

5.如权利要求1所述的制作方法,其特征在于,所述衬底为碳化硅衬底,所述衬底内还形成有阱,所述第一掺杂区和所述第二掺杂区均位于所述阱内,所述第一掺杂区与阱的导电类型相反,所述第二掺杂区与阱的导电类型相同。

6.如权利要求1所述的制作方法,其特征在于,所述栅极结构包括由下至上依次层叠的栅极介电层和栅极材料层,以及覆盖所述栅极介电层和所述栅极材料层构成的层叠结构的顶部和侧壁的层间介电层。

7.如权利要求1所述的方法,其特征在于,所述第一金属层的厚度小于或等于所述第二金属层的厚度。

8.如权利要求1所述的制作方法,其特征在于,所述第一退火处理的退火温度为800℃~900℃,所述第二退火处理的退火温度为900~1000℃。

9.如权利要求1所述的制作方法,其特征在于,在形成第二欧姆接触之后还包括形成覆盖所述衬底的第三金属层的步骤。

10.一种欧姆接触结构,其特征在于,包括:

11.如权利要求11所述的欧姆接触结构,其特征在于,所述衬底为碳化硅衬底,所述衬底内还形成有阱,所述第一掺杂区和所述第二掺杂区均位于所述阱内,所述第一掺杂区与阱的导电类型相反,所述第二掺杂区与阱的导电类型相同。

12.一种碳化硅器件的制作方法,其特征在于,包括权利要求1-9中任一项所述的欧姆接触结构的制作方法中的步骤,或者包括利用权利要求10或11中任意一项所述的欧姆接触结构制备碳化硅器件。

13.一种碳化硅器件,其特征在于,包括权利要求10或11所述的欧姆接触结构或者利用权利要求10或11所述的欧姆接触结构制备得到。

技术总结

本发明公开了欧姆接触结构及其制作方法、碳化硅器件及制作方法,通过使用功函数不同的两种金属作为欧姆接触材料分别在不同导电类型的掺杂区上形成不同的欧姆接触,同时有效降低P型和N型的比接触电阻,从而提高了器件的防电压电流突变造成器件反向击穿的能力并减少导通时的器件功耗。

技术研发人员:勇越

受保护的技术使用者:中芯越州集成电路制造(绍兴)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!