一种真空镀膜离子源的气体释放机构的制作方法

本发明涉及真空镀膜设备生产,更具体地说,本发明涉及一种真空镀膜离子源的气体释放机构。

背景技术:

1、在真空镀膜之前,或真空镀膜的时候,需要对工件基材的表面进行清洗打磨或者夯实纳米涂层微观结构,具体的工作方式为:在洁净的高真空环境中,给离子源施加高电压、低电流,通入工艺气体(如:氩气,乙炔等),利用离子源的磁场用于束缚电子,电子电离工艺气体,来产生各气体的工艺离子。例如氩离子高速对基材的表面进行高能轰击,将基材表面的微观杂质进行打磨清洗,使其产品表面微观结构更加洁净,或在真空镀膜时起到夯实纳米涂层微观结构,从而提升涂层的纳米硬度,以及使产品与涂层的结合力更加牢固。在沉积类金刚石涂层时,利用离子源电离乙炔气体,形成碳离子后沉积在基材的表面形成一层摩擦系数极低(0.15)硬度极高的(hv2500)类金刚石自润滑涂层。真空镀膜的时候工艺离子能够对基材的表面进行均匀的轰击显得尤为重要,因此,需要确保工艺气体能够均匀的进入到有磁场的高压电场中。

2、目前,离子源的进气结构为:在进气板的表面均匀机加工若干气孔,这些气孔直接连通在磁座上,随后在进气板的底部焊接一个储气腔,先将工艺气体集中通入到储气腔的内部,最后储气腔内部的气体通过气孔自由的扩散到磁座的位置,这种方法只能确保工艺气体能够向磁座的位置自由的扩散,但是这种进气方式,由于受真空压力的影响,气体在释放过程中会超近路,释放不均匀,绝大多数气体,在靠近进气口的位置被吸出释放,导致在进气口的位置,工艺气体浓度较高,整个离子源,离子分布不均匀,高电压施加不上去(1200v至4000v),强行提高电压就会导致气体浓度较高的地方阴阳极短路打火,无法正常工作,电压低了气体浓度较高的地方气体电离又不充分,起不到其功能性作用。且离子源在生产制作时,机加工是需要在316材质的板件的表面加工出若干气孔(0.2毫米左右.20毫米深),机加工的难度比较大,企业的生产成本较高,其次,储气腔四周焊接冷却水管,而即使是经验丰富的专业焊接人员焊接制作,也会出现焊接后部件变形,导致储气腔和进气板之间的密封性较差,便会出现工艺气体不按设计路线输送,反而乱窜,导致进气不均匀。焊接也会使阴极阳极间距不统一,电压施加高了就产生打火短路现象。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种真空镀膜离子源的气体释放机构。

2、为实现上述目的,本发明创新点如下:其结构具有:一个板件,板件的上表面具有安装磁铁的磁座,板件的下表面的中心位置设有主流道,主流道的上下两端分别对称向两侧延伸有若干分流道,若干分流道均和主流道的内部相连通,分流道上设有若干透气孔,若干透气孔以主流道为中心线对称分布,若干透气孔底部的延伸位置均连通在磁座上,板件的下表面连接有封气板,封气板上设有进气管,进气管的进气方向朝向主流道的中心位置。

3、进一步的,上述分流道包括l型的分流总流道、两个第一u型分流道以及四个第二u型分流道,分流总流道的长边垂直连通在主流道的的端部,分流总流道的短边对称向外倾斜延伸有斜流道,斜流道的端部均向外延伸有l型的分流支道,分流支道的长边水平连通在斜流道上,第一u型分流道底部的中心位置垂直连通在分流支道的短边上,第二u型分流道底部的中心位置一一垂直连通在第一u型分流道的垂直边上,第二u型分流道的垂直边上均向外对称延伸有倾斜的斜支流道,透气孔一一设定在斜支流道的端部。从而达到所有的出气孔,与总的一个进气孔,是等距离,等拐弯角度,等流体阻力的,起到每个出气孔都能均匀,等速的释放工艺气体

4、进一步的,同一个倾斜方向的斜支流道和所述斜流道相互平行。

5、进一步的,上述磁座的中心位置设有若干安装磁铁的固定槽,磁座的边缘设有环形槽,若干透气孔底部的延伸位置均连通在环形槽的内部。

6、进一步的,上述板件上设有若干螺纹孔,封气板上设有若干紧固螺栓,紧固螺栓一一连接在螺纹孔的内部,使得封气板和板件的下表面固定连接。

7、本发明的技术效果和优点:本发明针对板件的机加工,优先加工主流道、分流道,最后通过分流道的位置来加工透气孔,可以快速确定透气孔的位置,相对于传统技术直接在板夹上均匀开设多个气孔,对气孔的开设要求较高,机加工的难度也相对比较大,本发明直接通过主流道、分流道来确定透气孔的位置,而且减少了储气腔的设置,整体结构更为简单,降低了企业加工生产的成本。

技术特征:

1.一种真空镀膜离子源的气体释放机构,其特征在于:其结构具有:一个板件(1),所述板件(1)的上表面具有安装磁铁的磁座(11),所述板件(1)的下表面的中心位置设有主流道(12),所述主流道(12)的上下两端分别对称向两侧延伸有若干分流道(2),若干所述分流道(2)均和所述主流道(12)的内部相连通,所述分流道(2)上设有若干透气孔(13),若干所述透气孔(13)以所述主流道(12)为中心线对称分布,若干所述透气孔(13)底部的延伸位置均连通在所述磁座(11)上,所述板件(1)的下表面连接有封气板(3),所述封气板(3)上设有进气管(31),所述进气管(31)的进气方向朝向所述主流道(12)的中心位置。

2.根据权利要求1所述的一种真空镀膜离子源的气体释放机构,其特征在于:所述分流道(2)包括l型的分流总流道(21)、两个第一u型分流道(22)以及四个第二u型分流道(23),所述分流总流道(21)的长边垂直连通在所述主流道(12)的的端部,所述分流总流道(21)的短边对称向外倾斜延伸有斜流道(4),所述斜流道(4)的端部均向外延伸有l型的分流支道(41),所述分流支道(41)的长边水平连通在所述斜流道(4)上,所述第一u型分流道(22)底部的中心位置垂直连通在所述分流支道(41)的短边上,所述第二u型分流道(23)底部的中心位置一一垂直连通在所述第一u型分流道(22)的垂直边上,所述第二u型分流道(23)的垂直边上均向外对称延伸有倾斜的斜支流道(42),所述透气孔(13)一一设定在所述斜支流道(42)的端部。

3.根据权利要求2所述的一种真空镀膜离子源的气体释放机构,其特征在于:同一个倾斜方向的所述斜支流道(42)和所述斜流道(4)相互平行。

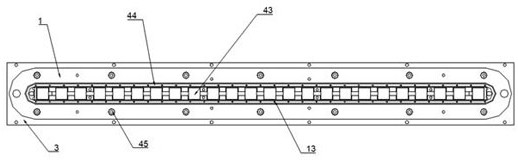

4.根据权利要求1所述的一种真空镀膜离子源的气体释放机构,其特征在于:所述磁座(11)的中心位置设有若干安装磁铁的固定槽(43),所述磁座(11)的边缘设有环形槽(44),若干所述透气孔(13)底部的延伸位置均连通在所述环形槽(44)的内部。

5.根据权利要求1所述的一种真空镀膜离子源的气体释放机构,其特征在于:所述板件(1)上设有若干螺纹孔(45),所述封气板(3)上设有若干紧固螺栓(46),所述紧固螺栓(46)一一连接在所述螺纹孔(45)的内部,使得所述封气板(3)和所述板件(1)的下表面固定连接。

技术总结

本发明公开了一种真空镀膜离子源的气体释放机构,其结构具有:一个板件,板件的上表面具有安装磁铁的磁座,板件的下表面的中心位置设有主流道,主流道的上下两端分别对称向两侧延伸有若干分流道,若干分流道均和主流道的内部相连通,分流道上设有若干透气孔,若干透气孔以主流道为中心线对称分布,若干透气孔底部的延伸位置均连通在磁座上,板件的下表面连接有封气板,封气板上设有进气管,进气管的进气方向朝向主流道的中心位置,本发明直接通过主流道、分流道来确定透气孔的位置,而且减少了储气腔的设置,整体结构更为简单,降低了企业加工生产的成本。

技术研发人员:秦新家,纪春霞,陈飞,邱峰

受保护的技术使用者:江苏微镀新能源科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!