一种圆柱电池的半包式散热结构

本技术涉及新能源汽车电池散热,特别的涉及一种圆柱电池的半包式散热结构。

背景技术:

1、随着电池能量密度、续航能力以及充放电速度的大幅提升,空气冷却已经不能满足电池散热的安全需求,电动汽车的电池均需采用液冷热管理系统。目前,大多采用铝合金制作电池散热结构,比如铝制液冷圆筒、铝微通道液冷板、柔性铝微通道板等。

2、另外,为了减少电池的发热量,已经出现了无极耳圆柱电池,该电池的电流收集时采用“无极耳”的电流收集方法,该方法可以使圆柱电池内部温度分布更加均匀以及每个集电箔的大部分边缘都保持在同一电位。理论上来看,可以减少电池大部分欧姆损失和热量产生,特别是去除了电池两端的极耳,从而减少了极耳热。虽然无极耳圆柱电池相比于同体积电池的发热量更低,但是,随着电池功率密度的增加,电池组在运行过程中产生的热量也会随之增加,采用铝合金制作的电池散热结构,虽然能够满足散热和轻量化要求,但为了提升电池的防冲击能力,还需要添加其他缓冲材料,如纤维增强复合材料等,使得电池包装的结构复杂。同时,单体电池之间的温升和温差也成为散热的难点。如何能够提供一种能够保证单体电池之间均匀散热,兼具轻量化和防冲击能力的电池散热结构成为亟待解决的问题。

技术实现思路

1、针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够保证单体电池之间的均匀散热,兼具轻量化和防冲击能力的圆柱电池的半包式散热结构。

2、为了解决上述技术问题,本实用新型采用了如下的技术方案:

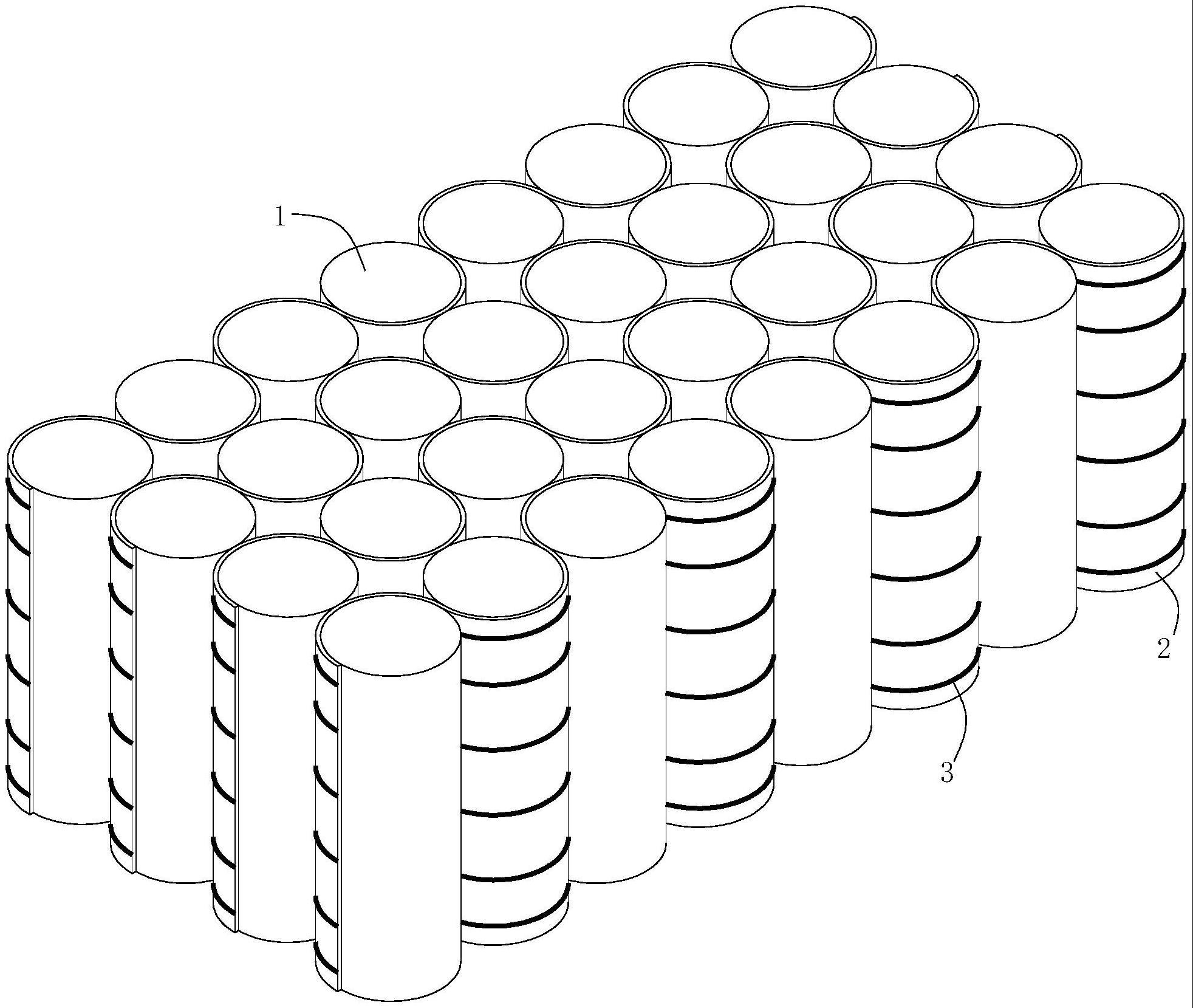

3、一种圆柱电池的半包式散热结构,其特征在于,包括多个沿径向呈矩阵布置的圆柱电池和散热板,所述散热板沿矩阵的长度方向或宽度方向延伸设置,且在该方向上的任意相邻两个所述圆柱电池之间绕圆柱电池呈s形弯曲,并与对应的所述圆柱电池相贴合;所述散热板采用纤维增强复合材料制作而成,且内部具有多根沿长度方向贯通设置的散热通道。

4、纤维增强复合材料是由增强纤维材料,如玻璃纤维、碳纤维、芳纶纤维等,与基体材料经过缠绕,模压或拉挤等成型工艺而形成的复合材料。与铝合金相比,纤维增强复合材料具有更优异的力学性能和抗疲劳性能,以及更低的密度,通过采用纤维增强复合材料制作的散热板绕圆柱电池呈s形弯曲,一方面能够更好地接触电池表面,提升热传递效果,改善每个单体电池的散热效果,解决单体电池之间的温升和温差问题。而且相邻单体圆柱电池之间通过纤维增强复合材料分隔,能够获得更好的结构保护,让电池包装更加简单。纤维增强复合材料相比铝合金更容易加工成型。

5、进一步的,所述散热板的厚度为2~5mm。

6、进一步的,所述散热通道的内孔截面形状为矩形、圆形或菱形。

7、进一步的,所述散热通道为埋设在所述散热板内的中空玻璃管或金属毛细管。

8、进一步的,所述散热通道沿所述散热板的宽度方向等距设置有多个。

9、进一步的,所述散热板的两端分别具有沿宽度方向设置的集流管和分流管,所述散热通道的两端分别连接至所述集流管和分流管。

10、综上所述,本实用新型具有能够保证单体电池之间的均匀散热,兼具轻量化和防冲击能力等优点。

技术特征:

1.一种圆柱电池的半包式散热结构,其特征在于,包括多个沿径向呈矩阵布置的圆柱电池(1)和散热板(2),所述散热板(2)沿矩阵的长度方向或宽度方向延伸设置,且在该方向上的任意相邻两个所述圆柱电池(1)之间绕圆柱电池呈s形弯曲,并与对应的所述圆柱电池(1)相贴合;所述散热板(2)采用纤维增强复合材料制作而成,且内部具有多根沿长度方向贯通设置的散热通道(3)。

2.如权利要求1所述的圆柱电池的半包式散热结构,其特征在于,所述散热板(2)的厚度为2~5mm。

3.如权利要求1所述的圆柱电池的半包式散热结构,其特征在于,所述散热通道(3)的内孔截面形状为矩形、圆形或菱形。

4.如权利要求1所述的圆柱电池的半包式散热结构,其特征在于,所述散热通道(3)为埋设在所述散热板(2)内的中空玻璃管或金属毛细管。

5.如权利要求1所述的圆柱电池的半包式散热结构,其特征在于,所述散热通道(3)沿所述散热板(2)的宽度方向等距设置有多个。

6.如权利要求1所述的圆柱电池的半包式散热结构,其特征在于,所述散热板(2)的两端分别具有沿宽度方向设置的集流管和分流管,所述散热通道(3)的两端分别连接至所述集流管和分流管。

技术总结

本技术公开了一种圆柱电池的半包式散热结构,其特征在于,包括多个沿径向呈矩阵布置的圆柱电池和散热板,所述散热板沿矩阵的长度方向或宽度方向延伸设置,且在该方向上的任意相邻两个所述圆柱电池之间绕圆柱电池呈S形弯曲,并与对应的所述圆柱电池相贴合;所述散热板采用纤维增强复合材料制作而成,且内部具有多根沿长度方向贯通设置的散热通道。本技术具有能够保证单体电池之间的均匀散热,兼具轻量化和防冲击能力等优点。

技术研发人员:陈勇,李东明,覃朝发,代娇,黄家乐

受保护的技术使用者:重庆理工大学

技术研发日:20220518

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!