排针自动折弯组装机的制作方法

1.本实用新型属于机械领域,特别涉及一种自动化程度高、操作效率高的排针自动折弯组装机。

背景技术:

2.母排在生产时需要装配两排排针,装配好排针后还要对排针进行折弯、整形压平等步骤,就目前来说。母排装配排针及排针的折弯、整形压平一般都是通过人工手动完成的,人工手动操作的方式可以满足一定的生产要求,但是也存在较大缺陷,人工操作效率低,劳动强度大,人工成本高,产品参差不齐一致性差,良品率不高,易碰伤安全隐患大,无法有效满足批量化生产需求。

3.本实用新型要解决的技术问题是提供一种操作效率高、劳动强度小、人工成本低、自动化程度高、产品一致性好良品率高、不易碰伤安全隐患小、可有效满足批量化生产需求的排针自动折弯组装机。

技术实现要素:

4.为解决上述现有技术人工操作效率低、劳动强度大、人工成本高、产品参差不齐一致性差、良品率不高、易碰伤安全隐患大、无法有效满足批量化生产需求等问题,本实用新型采用如下技术方案:

5.本实用新型提供一种排针自动折弯组装机,包括机架、电控箱、人机界面、母排料仓、母排移载机构、第一排针折弯组装机构、第二排针折弯组装机构和成品流出通道,所述电控箱设于机架下部,所述人机界面设于机架侧边处,所述母排移载机构设于机架一侧,所述母排料仓设于母排移载机构上且两者相连通,所述第一排针折弯组装机构、第二排针折弯组装机构并排设置在机架上且两者结构完全一样,所述成品流出通道设于机架上且位于母排移载机构末端处,所述第一排针折弯组装机构包括排针上料组件、排针定位组装组件、排针折弯组件和排针整形压平组件,所述排针上料组件设于母排移载机构外侧,所述排针定位组装组件、排针折弯组件、排针整形压平组件依次分布设置在母排移载机构内侧。

6.进一步的,所述母排移载机构包括移载轨道和位移移载气缸,所述位移移载气缸设于移载轨道外侧且气杆延伸至移载轨道内。

7.进一步的,所述排针上料组件包括振动盘和出料轨道,所述出料轨道搭接在振动盘上且末端延伸至排针定位组装组件处。

8.进一步的,所述排针定位组装组件包括底座、承接台、定位气缸、定位压板、升降气缸、带滑槽的过渡台和推进气缸,所述升降气缸通过安装板设置在底座上方,所述过渡台设于升降气缸的气杆末端,所述承接台滑动设置在过渡台的滑槽内,所述定位气缸通过支架固定在承接台前部,所述定位压板设于定位气缸的气杆末端,所述推进气缸设于承接台正后方。

9.进一步的,所述排针定位组装组件还包括四个导柱和四个导套,所述四个导柱设

于底座与安装板之间,所述导套套设在导柱上。

10.本实用新型的有益效果在于:自动排料上料并依次完成组装、折弯、整形压平,无需人工手动操作,操作效率高,劳动强度小,人工成本低,自动化程度高,产品一致性好良品率高,不易碰伤安全隐患小,可有效满足批量化生产需求。

附图说明

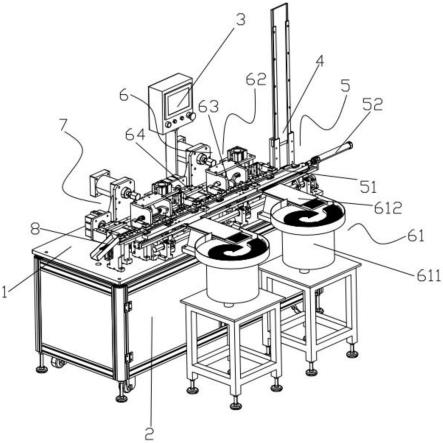

11.图1为本实用新型一种实施例的立体结构示意图。

12.图2为本实用新型中排针定位组装组件的局部放大示意图。

具体实施方式

13.下面结合附图详细说明本实用新型的优选实施例。

14.请参阅图1,一种排针自动折弯组装机,包括机架1、电控箱2、人机界面3、母排料仓4、母排移载机构5、第一排针折弯组装机构6、第二排针折弯组装机构7和成品流出通道8,所述电控箱2设于机架1下部,所述人机界面3设于机架1侧边处,所述母排移载机构5设于机架1一侧,所述母排料仓4设于母排移载机构5上且两者相连通,所述第一排针折弯组装机构6、第二排针折弯组装机构7并排设置在机架1上且两者结构完全一样,所述成品流出通道8设于机架1上且位于母排移载机构5末端处,由于两个排针折弯组装机构完全一样,后续仅以第一排针折弯组装机构进行说明,所述第一排针折弯组装机构6包括排针上料组件61、排针定位组装组件62、排针折弯组件63和排针整形压平组件64,所述排针上料组件61设于母排移载机构5外侧,所述排针定位组装组件62、排针折弯组件63、排针整形压平组件64依次分布设置在母排移载机构内侧,操作时,母排从料仓内一个一个下料,并通过母排移载机构向前移载,进行两次折弯组装工序,每次工序包括排针上料、定位组装、折弯、整形压平,两次都完成后成品从通道流出,所有动作完成。

15.其中,所述母排移载机构5包括移载轨道51和位移移载气缸52,所述位移移载气缸52设于移载轨道51外侧且气杆延伸至移载轨道51内,通过气缸推动母排在轨道内移动完成所有工序动作。

16.其中,所述排针上料组件61包括振动盘611和出料轨道612,所述出料轨道612搭接在振动盘611上且末端延伸至排针定位组装组件62处,排针通过振动盘振出后再经出料轨道输送至定位组装工位处。

17.如图2所示,所述排针定位组装组件62包括底座621、承接台622、定位气缸623、定位压板624、升降气缸625、带滑槽的过渡台626和推进气缸627,所述升降气缸625通过安装板设置在底座621上方,所述过渡台626设于升降气缸625的气杆末端,所述承接台622滑动设置在过渡台626的滑槽内,所述定位气623缸通过支架固定在承接台622前部,所述定位压板624设于定位气缸623的气杆末端,所述推进气缸627设于承接台622正后方,出料轨道把排针送至承接台前端处,定位气缸驱动定位压板下降把排针先定位好,升降气缸启动带动排针上升到母排同一高度,推进气缸即可推动承接台向前把排针组装到母排上。

18.同时,所述排针定位组装组件62还包括四个导柱628和四个导套629,所述四个导柱设于底座与安装板之间,所述导套套设在导柱上,通过增设导柱导套保证升降更顺畅稳当。

19.组装好排针后需要对排针进行折弯和整形压平,折弯是通过气缸推动折弯板把排针折弯好,整形压平是通过气缸推动整形压平组合板把折弯好的排针再次整理好并压平整。

20.本实用新型的有益效果在于:自动排料上料并依次完成组装、折弯、整形压平,无需人工手动操作,操作效率高,劳动强度小,人工成本低,自动化程度高,产品一致性好良品率高,不易碰伤安全隐患小,可有效满足批量化生产需求。

21.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

技术特征:

1.一种排针自动折弯组装机,其特征在于:包括机架(1)、电控箱(2)、人机界面(3)、母排料仓(4)、母排移载机构(5)、第一排针折弯组装机构(6)、第二排针折弯组装机构(7)和成品流出通道(8),所述电控箱(2)设于机架(1)下部,所述人机界面(3)设于机架(1)侧边处,所述母排移载机构(5)设于机架(1)一侧,所述母排料仓(4)设于母排移载机构(5)上且两者相连通,所述第一排针折弯组装机构(6)、第二排针折弯组装机构(7)并排设置在机架(1)上且两者结构完全一样,所述成品流出通道(8)设于机架(1)上且位于母排移载机构(5)末端处,所述第一排针折弯组装机构(6)包括排针上料组件(61)、排针定位组装组件(62)、排针折弯组件(63)和排针整形压平组件(64),所述排针上料组件(61)设于母排移载机构(5)外侧,所述排针定位组装组件(62)、排针折弯组件(63)、排针整形压平组件(64)依次分布设置在母排移载机构(5)内侧。2.根据权利要求1所述的排针自动折弯组装机,其特征在于:所述母排移载机构(5)包括移载轨道(51)和位移移载气缸(52),所述位移移载气缸(52)设于移载轨道(51)外侧且气杆延伸至移载轨道(51)内。3.根据权利要求1所述的排针自动折弯组装机,其特征在于:所述排针上料组件(61)包括振动盘(611)和出料轨道(612),所述出料轨道(612)搭接在振动盘(611)上且末端延伸至排针定位组装组件(62)处。4.根据权利要求1所述的排针自动折弯组装机,其特征在于:所述排针定位组装组件(62)包括底座(621)、承接台(622)、定位气缸(623)、定位压板(624)、升降气缸(625)、带滑槽的过渡台(626)和推进气缸(627),所述升降气缸(625)通过安装板设置在底座(621)上方,所述过渡台(626)设于升降气缸(625)的气杆末端,所述承接台(622)滑动设置在过渡台(626)的滑槽内,所述定位气缸(623)通过支架固定在承接台(622)前部,所述定位压板(624)设于定位气缸(623)的气杆末端,所述推进气缸(627)设于承接台(622)正后方。5.根据权利要求4所述的排针自动折弯组装机,其特征在于:所述排针定位组装组件(62)还包括四个导柱(628)和四个导套(629),所述四个导柱(628)设于底座(621)与安装板之间,所述导套(629)套设在导柱(628)上。

技术总结

本实用新型公开了一种排针自动折弯组装机,包括机架、电控箱、人机界面、母排料仓、母排移载机构、两个排针折弯组装机构和成品流出通道,母排料仓设于母排移载机构上且两者相连通,成品流出通道设于机架上且位于母排移载机构末端处,排针折弯组装机构包括排针上料组件、排针定位组装组件、排针折弯组件和排针整形压平组件,排针上料组件设于母排移载机构外侧,排针定位组装组件、排针折弯组件、排针整形压平组件依次分布设置在母排移载机构内侧;自动排料上料并依次完成组装、折弯、整形压平,无需人工手动操作,操作效率高,劳动强度小,人工成本低,自动化程度高,产品一致性好良品率高,不易碰伤安全隐患小,可有效满足批量化生产需求。求。求。

技术研发人员:叶永川 丁建文

受保护的技术使用者:厦门国特自动化科技有限公司

技术研发日:2022.05.26

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1