刀片电池的极片组件的制作方法

本申请涉及锂电池,尤其是涉及一种刀片电池的极片组件。

背景技术:

1、目前,锂离子电池具有能量密度高,电压平台高,循环寿命高,绿色环保的优点,其中锂电池极片是电芯的核心结构,采用叠片工艺所生产的电芯,安全性能、能量密度以及工艺控制优势均高于卷绕工艺,目前生产电芯的过程中,主要是采用正、负极片相互交替排布,并且两者之间设置涂胶的绝缘隔膜,以绝缘并粘合两者,但是这种结构存在以下的问题:第一、绝缘隔膜上大面积的胶层会阻碍锂离子的传输,也即降低了锂离子的脱嵌速率,内阻高;第二、正、负极片在生产过程中,其边缘会产生切割毛刺,在后期堆叠、组装的过程中,会刺破绝缘隔膜,导致正、负极片电连接的问题发生,引起安全隐患。

技术实现思路

1、本申请的目的在于提供一种刀片电池的极片组件,在一定程度上解决了现有技术中存在的现有的叠片工艺所生产的电芯,其锂离子的脱嵌速率低,内阻高,此外,极片的毛刺容易刺破隔膜,导致正、负极片电连接的技术问题。

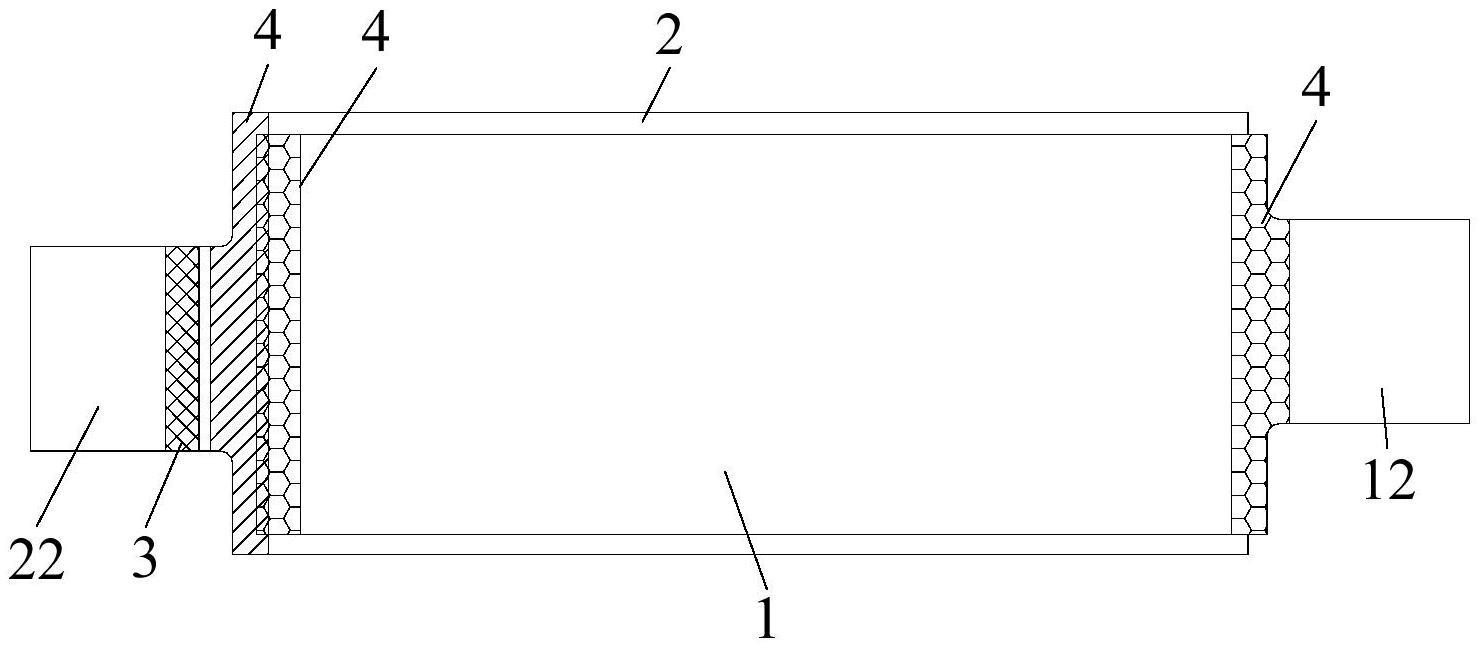

2、本申请提供了一种刀片电池的极片组件,包括:多个正极片以及多个负极片,多个所述正极片以及多个所述负极片沿着预设方向相互交替堆叠,且任意相邻的所述正极片以及所述负极片之间设置有绝缘隔膜;

3、任意相邻的所述正极片与所述负极片均具有重叠区域,且至少所述正极片的重叠区域的边部和/或所述负极片的重叠区域的边部涂覆有绝缘热熔胶层。

4、在上述技术方案中,进一步地,所述正极片的重叠区域沿着所述正极片的长度方向延伸,且沿着所述正极片的重叠区域的长度方向,所述正极片的重叠区域的相对的两侧边部均涂覆有所述绝缘热熔胶层。

5、在上述任一技术方案中,进一步地,所述正极片包括正极片本体以及正极耳,且沿着所述正极片本体的长度方向,所述正极耳形成于所述正极片本体的一侧;

6、所述正极片本体的沿其长度方向的两侧部以及所述正极耳的靠近所述正极片本体的一侧均涂覆有所述绝缘热熔胶层。

7、在上述任一技术方案中,进一步地,所述负极片的重叠区域沿着所述负极片的长度方向延伸,且沿着所述负极片的重叠区域的长度方向,所述负极片的重叠区域的靠近所述负极片的极耳的一侧边部涂覆有所述绝缘热熔胶层。

8、在上述任一技术方案中,进一步地,所述负极片包括负极片本体以及所述负极耳,且沿着所述负极片本体的长度方向,所述负极耳形成于所述负极片本体的一侧;

9、沿着所述负极片本体的长度方向,所述负极片本体的靠近所述负极耳的一侧以及所述负极耳的靠近所述负极片本体的一侧均涂覆有所述绝缘热熔胶层。

10、在上述任一技术方案中,进一步地,所述负极耳的靠近所述负极片本体的一侧涂覆有增强胶层,且沿着所述负极片的长度方向,所述增强胶层与所述负极片本体所涂覆的绝缘热熔胶层间隔设置。

11、在上述任一技术方案中,进一步地,沿着所述负极片的长度方向,所述增强胶层的宽度为5mm±1mm;所述增强胶层的厚度为10μ m-15μm;沿着所述负极片的长度方向,所述增强胶层与所述负极片本体所涂覆的绝缘热熔胶层之间的间隙为1mm。

12、在上述任一技术方案中,进一步地,所述负极片的不包含其负极耳部分的长度为300mm-600mm,且沿着所述负极片的长度方向,所述负极片的重叠区域的边部所涂覆的绝缘热熔胶层的宽度为6mm± 1mm;所述负极片的重叠区域的边部所涂覆的绝缘热熔胶层的厚度为 80μm-100μm;

13、所述正极片的不包含其正极耳部分的长度为300mm-600mm,且沿着所述正极片的长度方向,所述正极片的重叠区域的边部所涂覆的绝缘热熔胶层的宽度为8mm±1mm;所述正极片的重叠区域的边部所涂覆的绝缘热熔胶层的厚度为80μm-100μm。

14、与现有技术相比,本申请的有益效果为:

15、本申请提出了一种新型生产锂电池电芯的极片组件的工艺,无需在绝缘隔膜上大面积涂胶,而是在正极片的重叠区域的边部和/或负极片的重叠区域的边部涂覆绝缘热熔胶层,当多个极片堆叠完成并热压整平后,相邻的正、负极片会粘接在一起,更加牢固,极片不易窜动,而且不在绝缘隔膜上涂胶,那么将大大提升锂离子的脱嵌速率,降低内阻。

16、除此之外,由于在正极片的重叠区域的边部和/或负极片的重叠区域的边部涂覆绝缘热熔胶层,即使正、负极片的边沿的毛刺刺破绝缘隔膜,上述的绝缘热熔胶层也能够抵挡住毛刺,使得正、负极片不会发生电连接,更加安全、可靠。

技术特征:

1.一种刀片电池的极片组件,其特征在于,包括:多个正极片以及多个负极片,多个所述正极片以及多个所述负极片沿着预设方向相互交替堆叠,且任意相邻的所述正极片以及所述负极片之间设置有绝缘隔膜;

2.根据权利要求1所述的刀片电池的极片组件,其特征在于,所述正极片的重叠区域沿着所述正极片的长度方向延伸,且沿着所述正极片的重叠区域的长度方向,所述正极片的重叠区域的相对的两侧边部均涂覆有所述绝缘热熔胶层。

3.根据权利要求2所述的刀片电池的极片组件,其特征在于,所述正极片包括正极片本体以及正极耳,且沿着所述正极片本体的长度方向,所述正极耳形成于所述正极片本体的一侧;

4.根据权利要求2所述的刀片电池的极片组件,其特征在于,所述负极片的重叠区域沿着所述负极片的长度方向延伸,且沿着所述负极片的重叠区域的长度方向,所述负极片的重叠区域的靠近所述负极片的负极耳的一侧边部涂覆有所述绝缘热熔胶层。

5.根据权利要求4所述的刀片电池的极片组件,其特征在于,所述负极片包括负极片本体以及所述负极耳,且沿着所述负极片本体的长度方向,所述负极耳形成于所述负极片本体的一侧;

6.根据权利要求5所述的刀片电池的极片组件,其特征在于,所述负极耳的靠近所述负极片本体的一侧涂覆有增强胶层,且沿着所述负极片的长度方向,所述增强胶层与所述负极片本体所涂覆的绝缘热熔胶层间隔设置。

7.根据权利要求6所述的刀片电池的极片组件,其特征在于,沿着所述负极片的长度方向,所述增强胶层的宽度为5mm±1mm;所述增强胶层的厚度为10μm-15μm;沿着所述负极片的长度方向,所述增强胶层与所述负极片本体所涂覆的绝缘热熔胶层之间的间隙为1mm。

8.根据权利要求1所述的刀片电池的极片组件,其特征在于,所述负极片的不包含其负极耳部分的长度为300mm-600mm,且沿着所述负极片的长度方向,所述负极片的重叠区域的边部所涂覆的绝缘热熔胶层的宽度为6mm±1mm;所述负极片的重叠区域的边部所涂覆的绝缘热熔胶层的厚度为80μm-100μm;

技术总结

本申请涉及锂电池技术领域,尤其是涉及一种刀片电池的极片组件,包括多个正极片及多个负极片,多个正极片及多个负极片沿着预设方向相互交替堆叠,且任意相邻的正极片及负极片之间设置有绝缘隔膜;任意相邻的正极片与负极片均具有重叠区域,且至少正极片的重叠区域的边部和/或负极片的重叠区域的边部涂覆有绝缘热熔胶层。可见,当多个极片堆叠完成并热压整平后,上述的绝缘热熔胶层会熔化,相邻的正、负极片会粘接在一起,极片不易窜动,而且不在绝缘隔膜上涂胶,大大提升锂离子的脱嵌速率,降低内阻。此外,即使正、负极片的边沿的毛刺刺破绝缘隔膜,上述的绝缘热熔胶层也能够抵挡住毛刺,使得正、负极片不会发生电连接,更加安全、可靠。

技术研发人员:许舟峰,吴敏智,韩运石,童甲甲

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:20220718

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!