一种用于铜线制造的退扭装置的制作方法

本技术涉及退扭装置,尤其涉及一种用于铜线制造的退扭装置。

背景技术:

1、在绞制铜线的过程中,导线自身容易形成一股反作用力,即自身形成扭转,从而大大降低了铜线的柔韧性、任意盘卷和抗拉性能。所以,在铜线生产的最后环节必须对导线进行退扭,尽量使其不具有旋转的反作用力。

2、现有的线体退钮装置通过驱动电机控制主驱动轴带动线缆架旋转进行退钮使用,而线缆架自身一般在缠绕有多圈线缆后具有一定重量,外部主驱动轴在带动线缆架转动时,轴体外壁自身的活动轴承在离心旋转时受力较大,容易产生磨损损坏,而传统的驱动主轴自身活动轴承内圈与主轴外壁之间一般呈固定焊接式在一起,在活动轴承后续磨损损坏时不易进行拆卸,导致需要将整体主轴进行更换,增加部件更换成本,为此,我们提出一种用于铜线制造的退扭装置。

技术实现思路

1、本实用新型主要是解决上述现有退钮装置部件整体更换成本较大的技术问题,提供可以对损伤部件进行单独拆卸更换使用,节省部件更换成本的一种用于铜线制造的退扭装置。

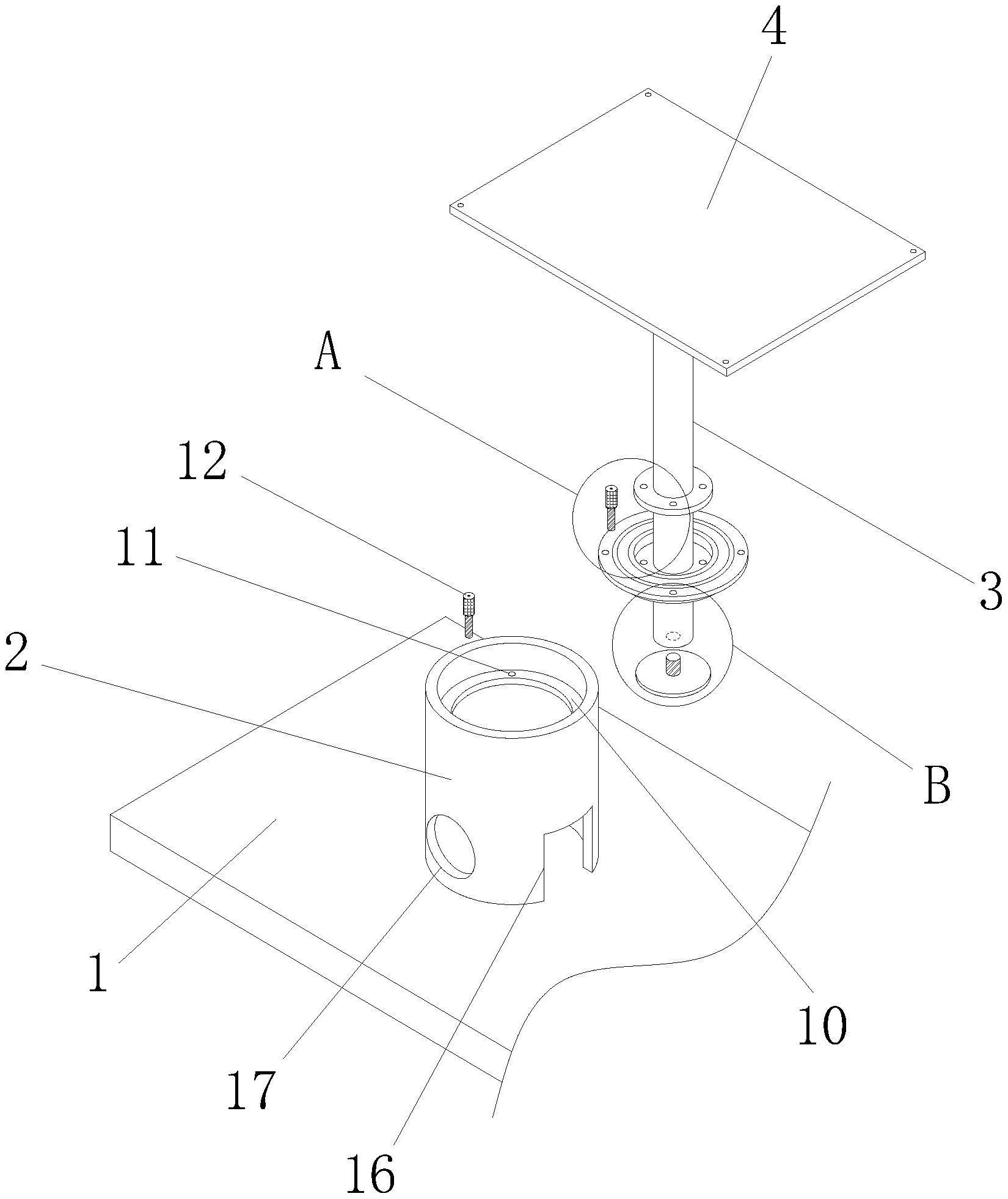

2、为了实现上述目的,本实用新型采用了如下技术方案,一种用于铜线制造的退扭装置,包括底座和设置在底座顶部用于退扭操作驱动运转的驱动轴,所述驱动轴的顶部固定安装有可以与外部线缆收纳架进行安装的退扭装配顶板,所述驱动轴的外壁固定安装有固定环件,所述驱动轴的外部设置有可以对驱动轴自身支撑运转的活动轴承,所述活动轴承的轴圈内壁底部位置与活动轴承轴圈外壁顶部位置分别固定安装有内环件和外环件,所述内环件和外环件自身均为环形结构件,所述底座的顶部固定安装有可以对驱动轴自身进行支撑限位的支撑座,所述驱动轴的外壁与支撑座的内壁分别固定安装有与活动轴承相配合活动装配的固定环件和支撑环件。

3、作为优选,所述固定环件和内环件的顶部相对应位置均开设有多组贯穿固定环件和内环件整体的且等距分布的第一装配内螺孔,所述外环件和支撑环件的顶部相对应位置均开设有多组贯穿外环件和支撑环件整体的且等距分布的第二装配内螺孔,所述活动轴承内壁上的内环件与驱动轴外壁上的固定环件中的第一装配内螺孔内部螺纹装配有可以使活动轴承与驱动轴之间进行安装使用的第一固定螺栓件,所述活动轴承外壁上的外环件与支撑座内壁上的支撑环件中的第二装配内螺孔内部螺纹装配有可以使活动轴承与支撑座之间进行安装使用的第二固定螺栓件。

4、作为优选,所述活动轴承自身与驱动轴和支撑座内部之间装配使用一定时间后,可以通过拆卸多组第一固定螺栓件和第二固定螺栓件将驱动轴整体取出支撑座内部并直接取下活动轴承自身进行更换重新使用即可。

5、作为优选,所述驱动轴的底部开设有安装螺孔,所述驱动轴的底部设置有可以对外部控制驱动轴的驱动带进行限位使用的限位底板,所述限位底板的顶部通过固定端与安装螺孔内部螺纹装配固定在一起,所述支撑座的外壁开设有方便后续对限位底板自身进行拆卸操作的操作槽。

6、作为优选,所述支撑座的外壁开设有方便外部驱动带进入运转使用的方槽,方槽为矩形中空槽状且方槽与支撑座内部相互连通在一起。

7、有益效果

8、本实用新型提供了一种用于铜线制造的退扭装置。具备以下有益效果:

9、(1)、该一种用于铜线制造的退扭装置,该底座上整体装置可以对外部缠绕有线缆的线缆架进行安装并对其线缆进行驱动旋转进行退扭加工使用,传统的线体退钮装置通过驱动电机控制主驱动轴带动线缆架旋转进行退钮使用,而线缆架自身一般在缠绕有多圈线缆后具有一定重量,外部主驱动轴在带动线缆架转动时,轴体外壁自身的活动轴承在离心旋转时受力较大,容易产生磨损损坏,而传统的驱动主轴自身活动轴承内圈与主轴外壁之间一般呈固定焊接式在一起,在活动轴承后续磨损损坏时不易进行拆卸,导致需要将整体主轴进行更换,增加部件更换成本,而该驱动轴在使用时,首先将活动轴承内圈上的内环件套接在驱动轴外部与固定环件底部贴合,通过第一固定螺栓件进行螺纹装配固定,而驱动轴外壁固定完成后的活动轴承再通过外环件与支撑座内部的支撑环件贴合,通过第二固定螺栓件在进行螺纹固定,拆卸同理,这样该驱动轴外部的活动轴承自身便可以方便拆卸和安装使用,从而达到在活动轴承使用一定时间产生损坏后,方便单独对活动轴承进行拆卸下并重新安装更换,避免需要对驱动轴整体结构进行更换,减小部件更换成本的效果。

10、(2)、该一种用于铜线制造的退扭装置,该驱动轴的底部通过安装螺孔螺纹装配有限位底板,外部驱动装置可以通过驱动带进入方槽内部与驱动轴的外壁套接并通过限位底板进行限位使用,在对驱动轴外部的活动轴承进行拆卸更换时,便需要将驱动轴外壁套接的驱动带机构进行取下,这时维修人员便可以通过操作槽进入支撑座中对限位底板拆卸下使驱动带取下,并对活动轴承进行更换,从而达到通过操作槽方便对限位底板自身拆卸,取下驱动带机构,更换活动轴承的效果。

技术特征:

1.一种用于铜线制造的退扭装置,包括底座(1)和设置在底座(1)顶部用于退扭操作驱动运转的驱动轴(3),其特征在于:驱动轴(3)的顶部固定安装有可以与外部线缆收纳架进行安装的退扭装配顶板(4),驱动轴(3)的外壁固定安装有固定环件(5),驱动轴(3)的外部设置有可以对驱动轴(3)自身支撑运转的活动轴承(18),活动轴承(18)的轴圈内壁底部位置与活动轴承(18)轴圈外壁顶部位置分别固定安装有内环件(6)和外环件(9),底座(1)的顶部固定安装有可以对驱动轴(3)自身进行支撑限位的支撑座(2),驱动轴(3)的外壁与支撑座(2)的内壁分别固定安装有与活动轴承(18)相配合活动装配的固定环件(5)和支撑环件(10)。

2.根据权利要求1所述的一种用于铜线制造的退扭装置,其特征在于:固定环件(5)和内环件(6)的顶部相对应位置均开设有多组贯穿固定环件(5)和内环件(6)整体的且等距分布的第一装配内螺孔(7),外环件(9)和支撑环件(10)的顶部相对应位置均开设有多组贯穿外环件(9)和支撑环件(10)整体的且等距分布的第二装配内螺孔(11),活动轴承(18)内壁上的内环件(6)与驱动轴(3)外壁上的固定环件(5)中的第一装配内螺孔(7)内部螺纹装配有可以使活动轴承(18)与驱动轴(3)之间进行安装使用的第一固定螺栓件(8),活动轴承(18)外壁上的外环件(9)与支撑座(2)内壁上的支撑环件(10)中的第二装配内螺孔(11)内部螺纹装配有可以使活动轴承(18)与支撑座(2)之间进行安装使用的第二固定螺栓件(12)。

3.根据权利要求1所述的一种用于铜线制造的退扭装置,其特征在于:驱动轴(3)的底部开设有安装螺孔(13),驱动轴(3)的底部设置有可以对外部控制驱动轴(3)的驱动带进行限位使用的限位底板(14),限位底板(14)的顶部通过固定端(15)与安装螺孔(13)内部螺纹装配固定在一起,支撑座(2) 的外壁开设有方便后续对限位底板(14)自身进行拆卸操作的操作槽(17)。

4.根据权利要求1所述的一种用于铜线制造的退扭装置,其特征在于:支撑座(2)的外壁开设有方便外部驱动带进入运转使用的方槽(16),方槽(16)为矩形中空槽状且方槽(16)与支撑座(2)内部相互连通在一起。

技术总结

本技术涉及退扭装置技术领域,且公开了一种用于铜线制造的退扭装置,包括底座和设置在底座顶部用于退扭操作驱动运转的驱动轴,驱动轴的顶部固定安装有可以与外部线缆收纳架进行安装的退扭装配顶板,本技术中,首先将活动轴承内圈上的内环件套接在驱动轴外部与固定环件底部贴合,通过第一固定螺栓件螺纹装配固定,而驱动轴外壁固定完成后的活动轴承再通过外环件与支撑座内部的支撑环件贴合,通过第二固定螺栓件螺纹固定,这样该驱动轴外部的活动轴承自身便可以方便拆卸安装使用,从而达到在活动轴承使用一定时间产生损坏后,方便单独对活动轴承进行拆卸下并重新安装更换,避免需要对驱动轴整体结构进行更换,减小部件更换成本的效果。

技术研发人员:余杰,闫忠雨,刘继辰

受保护的技术使用者:辽宁盛鸿辰电缆材料有限公司

技术研发日:20220808

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!