一种电动汽车用电池包箱体的制作方法

1.本实用新型涉及电动汽车用电池包技术领域,具体是一种电动汽车用电池包箱体。

背景技术:

2.目前,为了保证电动汽车用动力蓄电池的安全性,将电池包前后剐蹭和底部托底列入机械性能考查项,要求电池包发生剐蹭时,除了不发生起火爆炸以外还要求外壳不破裂,满足ipx7防水标准,现有的电池包为了满足轻量化的要求,电池包箱体整体采用挤压铝型材箱体结构,强度无法同时满足剐蹭和托底的性能要求,而采用钢钣金箱体,会造成电池包太重,电池包能量密度无法达标。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种电动汽车用电池包箱体,采用钢铝混合结构,在保证电池包箱体整体轻量化要求的同时,保证电池包箱体在剐蹭过程中不易破裂变形。

4.本实用新型的技术方案为:

5.一种电动汽车用电池包箱体,包括有双层挤压铝型材底板、钢制前侧板、钢制后侧板和两个挤压铝型材端板,两个挤压铝型材端板的底端分别焊接于双层挤压铝型材底板的两端,钢制前侧板的底端和钢制后侧板的底部均与双层挤压铝型材底板粘接且通过螺栓固定,钢制前侧板、钢制后侧板和两个端板挤压铝型材端板相互连接组成矩形边框。

6.所述的双层挤压铝型材底板是由多个双层底板组成,多个双层底板呈一排分布,相邻的两个双层底板之间相互焊接。

7.所述的两个挤压铝型材端板均包括有竖直端板和水平对接板,水平对接板的外端固定于竖直端板邻近底端的内壁上,水平对接板的内端与双层挤压铝型材底板的端部焊接固定。

8.所述的钢制前侧板和钢制后侧板均包括有竖直侧板和水平粘接板,水平粘接板固定于竖直侧板的底端,且水平粘接板向竖直侧板的内侧水平延伸,钢制前侧板和钢制后侧板的水平粘接板均水平延伸至双层挤压铝型材底板和两个水平对接板的正下方,每个水平粘接板均与双层挤压铝型材底板和两个水平对接板的底面粘接且通过螺栓固定。

9.所述的竖直端板的两端固定有第一竖直对接板,竖直侧板的两端固定有第二竖直对接板,第二竖直对接板与竖直侧板相互垂直且与第一竖直对接板相互平行,所述的钢制前侧板、钢制后侧板和两个挤压铝型材端板相互连接组成矩形边框时,第二竖直对接板紧贴对应的第一竖直对接板且两者通过螺栓固定连接。

10.所述的竖直端板和竖直侧板的顶端均固定有水平上沿,每个水平上沿上均设置有一排螺栓孔。

11.本实用新型的优点:

12.(1)、本实用新型的前侧板和后侧板采用钢制结构,其强度远大于铝型材,在剐蹭过程中不易破裂变形,使得电池包箱体的强度满足剐蹭和托底的性能要求;

13.(2)、本实用新型的底板和两个端板采用挤压铝型材结构,保证了电池包箱体整体轻量化要求;

14.(3)、本实用新型底板采用双层挤压铝型材底板,有效增加电池包箱体底部撞击的吸能空间,而且双层密封结构,即使双层挤压铝型材底板的底层板破裂,也不影响电池包箱体整体的ipx7要求;

15.(4)、本实用新型的底板与前侧板之间、底板和后侧板之间采用粘接和螺栓连接的方式,端板与相邻的前侧板或后侧板之间采用竖直对接板密封和螺栓连接的方式,保证了挤压铝型材和钢制材料的紧密连接,且进一步保证电池包箱体整体的ipx7要求。

附图说明

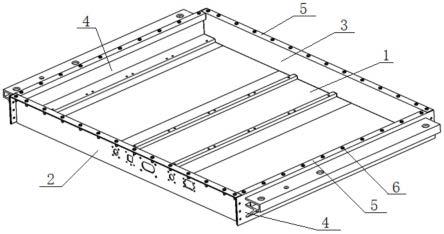

16.图1是本实用新型的俯视轴侧图。

17.图2是本实用新型的爆炸图。

18.图3是本实用新型的仰视轴侧图。

19.附图标记:1-双层挤压铝型材底板,2-钢制前侧板,3-钢制后侧板,4-挤压铝型材端板,5-水平上沿,6-水平上沿上的螺栓孔,11-左侧双层底板,12-中间双层底板,13-右侧双层底板,21-竖直侧板,22-水平粘接板,23-第二竖直对接板,41-竖直端板,42-水平对接板,43-第一竖直对接板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.见图1-图3,一种电动汽车用电池包箱体,包括有双层挤压铝型材底板1、钢制前侧板2、钢制后侧板3和两个挤压铝型材端板4;

22.双层挤压铝型材底板1是由呈一排分布的左侧双层底板11、中间双层底板12和右侧双层底板13组成,左侧双层底板11和中间双层底板12之间、中间双层底板12和右侧双层底板13之间均用搅拌摩擦焊相互焊接;

23.两个挤压铝型材端板4均包括有竖直端板41、水平对接板42和两个第一竖直对接板43,水平对接板42的外端固定于竖直端板41邻近底端的内壁上,水平对接板42的内端与双层挤压铝型材底板1的端部焊接固定,两个第一竖直对接板43固定于竖直端板41的两端且沿竖直端板41的轴向分别向其两端延伸;

24.钢制前侧板2和钢制后侧板3均包括有竖直侧板21、水平粘接板22和两个第二竖直对接板23,水平粘接板22固定于竖直侧板21的底端,且水平粘接板22向竖直侧板21的内侧水平延伸,钢制前侧板2和钢制后侧板3的水平粘接板22均水平延伸至双层挤压铝型材底板1和两个水平对接板42的正下方,每个水平粘接板22均与双层挤压铝型材底板1和两个水平对接板42的底面粘接且通过螺栓固定,第二竖直对接板23与竖直侧板21相互垂直且与第一

竖直对接板43相互平行;

25.钢制前侧板2、钢制后侧板3和两个挤压铝型材端板4相互连接组成矩形边框,第二竖直对接板23紧贴对应的第一竖直对接板43且两者通过螺栓固定连接;

26.竖直端板41和竖直侧板21的顶端均固定有水平上沿5,每个水平上沿5上均设置有一排螺栓孔6,竖直端板41和竖直侧板21的顶端的水平上沿5组成矩形框结构,水平上沿5与上盖对接时,上盖置于矩形框结构的水平上沿5上,螺栓穿过上盖上的螺栓孔和水平上沿5上的螺栓孔6从而将上盖连接于竖直端板41和竖直侧板21的顶端。

27.安装时,首先将左侧双层底板11、中间双层底板12和右侧双层底板13采用搅拌摩擦焊相互焊接成双层挤压铝型材底板1,然后将两个挤压铝型材端板4采用搅拌摩擦焊焊接于双层挤压铝型材底板1的两端,最后将钢制前侧板2和钢制后侧板3对接于两个挤压铝型材端板4之间,且钢制前侧板2和钢制后侧板3的水平粘接板22均与双层挤压铝型材底板1和两个水平对接板42的底面粘接且通过螺栓固定、第二竖直对接板23紧贴对应的第一竖直对接板43且两者通过螺栓固定连接,最后将上盖通过螺栓连接于水平上沿5上即可。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种电动汽车用电池包箱体,其特征在于:包括有双层挤压铝型材底板、钢制前侧板、钢制后侧板和两个挤压铝型材端板,两个挤压铝型材端板的底端分别焊接于双层挤压铝型材底板的两端,钢制前侧板的底端和钢制后侧板的底部均与双层挤压铝型材底板粘接且通过螺栓固定,钢制前侧板、钢制后侧板和两个端板挤压铝型材端板相互连接组成矩形边框。2.根据权利要求1所述的一种电动汽车用电池包箱体,其特征在于:所述的双层挤压铝型材底板是由多个双层底板组成,多个双层底板呈一排分布,相邻的两个双层底板之间相互焊接。3.根据权利要求1所述的一种电动汽车用电池包箱体,其特征在于:所述的两个挤压铝型材端板均包括有竖直端板和水平对接板,水平对接板的外端固定于竖直端板邻近底端的内壁上,水平对接板的内端与双层挤压铝型材底板的端部焊接固定。4.根据权利要求3所述的一种电动汽车用电池包箱体,其特征在于:所述的钢制前侧板和钢制后侧板均包括有竖直侧板和水平粘接板,水平粘接板固定于竖直侧板的底端,且水平粘接板向竖直侧板的内侧水平延伸,钢制前侧板和钢制后侧板的水平粘接板均水平延伸至双层挤压铝型材底板和两个水平对接板的正下方,每个水平粘接板均与双层挤压铝型材底板和两个水平对接板的底面粘接且通过螺栓固定。5.根据权利要求4所述的一种电动汽车用电池包箱体,其特征在于:所述的竖直端板的两端固定有第一竖直对接板,竖直侧板的两端固定有第二竖直对接板,第二竖直对接板与竖直侧板相互垂直且与第一竖直对接板相互平行,所述的钢制前侧板、钢制后侧板和两个挤压铝型材端板相互连接组成矩形边框时,第二竖直对接板紧贴对应的第一竖直对接板且两者通过螺栓固定连接。6.根据权利要求4所述的一种电动汽车用电池包箱体,其特征在于:所述的竖直端板和竖直侧板的顶端均固定有水平上沿,每个水平上沿上均设置有一排螺栓孔。

技术总结

本实用新型公开了一种电动汽车用电池包箱体,包括有双层挤压铝型材底板、钢制前侧板、钢制后侧板和两个挤压铝型材端板,两个挤压铝型材端板的底端分别焊接于双层挤压铝型材底板的两端,钢制前侧板的底端和钢制后侧板的底部均与双层挤压铝型材底板粘接且通过螺栓固定,钢制前侧板、钢制后侧板和两个端板挤压铝型材端板相互连接组成矩形边框。本实用新型采用钢铝混合结构,在保证电池包箱体整体轻量化要求的同时,保证电池包箱体在剐蹭过程中不易破裂变形。破裂变形。破裂变形。

技术研发人员:韦助荣 程强 薛洪涛 吕希祥 梁新龙

受保护的技术使用者:合肥国轩高科动力能源有限公司

技术研发日:2022.08.31

技术公布日:2023/1/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1