一种磁性衬板磁体自动安装装置的制作方法

本技术涉及磁性衬板安装,具体来说,涉及一种磁性衬板磁体自动安装装置。

背景技术:

1、目前磁性衬板的生产国内外基本上采用的是手工间断式生产方式,磁性衬板生产包括磁性衬板壳体的铸造、检测、磁体安装、磁性衬板检测、喷漆、干燥、包装等一系列工序,仅是磁体安装一个工序就有上料、检测磁极性、翻转、入位、固定、压实等动作,现在这些工序均为人工手动操作,往往存在着磁性衬板磁体安装生产效率低、工人劳动强度大、生产过程质量波动大、废品率高、生产成本高等一系列问题,到现在为止,还没有一条自动化生产线或类似的装置。

2、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本实用新型提出一种磁性衬板磁体自动安装装置,以克服现有相关技术所存在的上述技术问题。

2、为此,本实用新型采用的具体技术方案如下:

3、一种磁性衬板磁体自动安装装置,包括磁体切分机构、磁体组装机构、磁体固定压实机构,所述磁体切分装置包括第一液压缸、第二液压缸、磁体放置槽,所述第一液压缸顶端设置有尼龙块,所述磁体组装机构包括机械臂主体,所述机械臂主体通过伺服电机设置四个机械臂,所述机械臂为可上下伸缩的第三液压缸,所述机械臂尾端设置有磁极检测装置。

4、作为优选,所述磁极检测装置主体为一块与开关联动的电磁铁。

5、作为优选,所述磁体固定压实机构包括壳体和固定体座。

6、作为优选,四个所述机械臂在伺服电机的每一个脉冲信号控制机械臂旋转九十度。

7、作为优选,所述第二液压缸将磁体放置槽内部的磁体推至待切分区域,所述第一液压缸将待切分区域的磁体进行切分作业。

8、作为优选,所述机械臂上的电磁铁对切分后的磁体进行磁极检测。

9、本实用新型的有益效果为:实现磁性衬板磁体安装过程的标准化生产,保证产品质量稳定,减轻工人的劳动强度,提高磁性衬板的生产效率,降低磁性衬板在生产过程中的人工成本,磁性衬板磁体的安装过程需考虑磁块n、s极的正确排布,拟采用机械手自动安装,在磁体上料时需检测磁体的上料位置是否合理,本磁体自动安装装置要求能克服永磁体磁场作用的前提下利用plc程序控制完成下述动作,包括自动上料、检测磁极性、自动翻转、入位、固定、压实的动作。

技术特征:

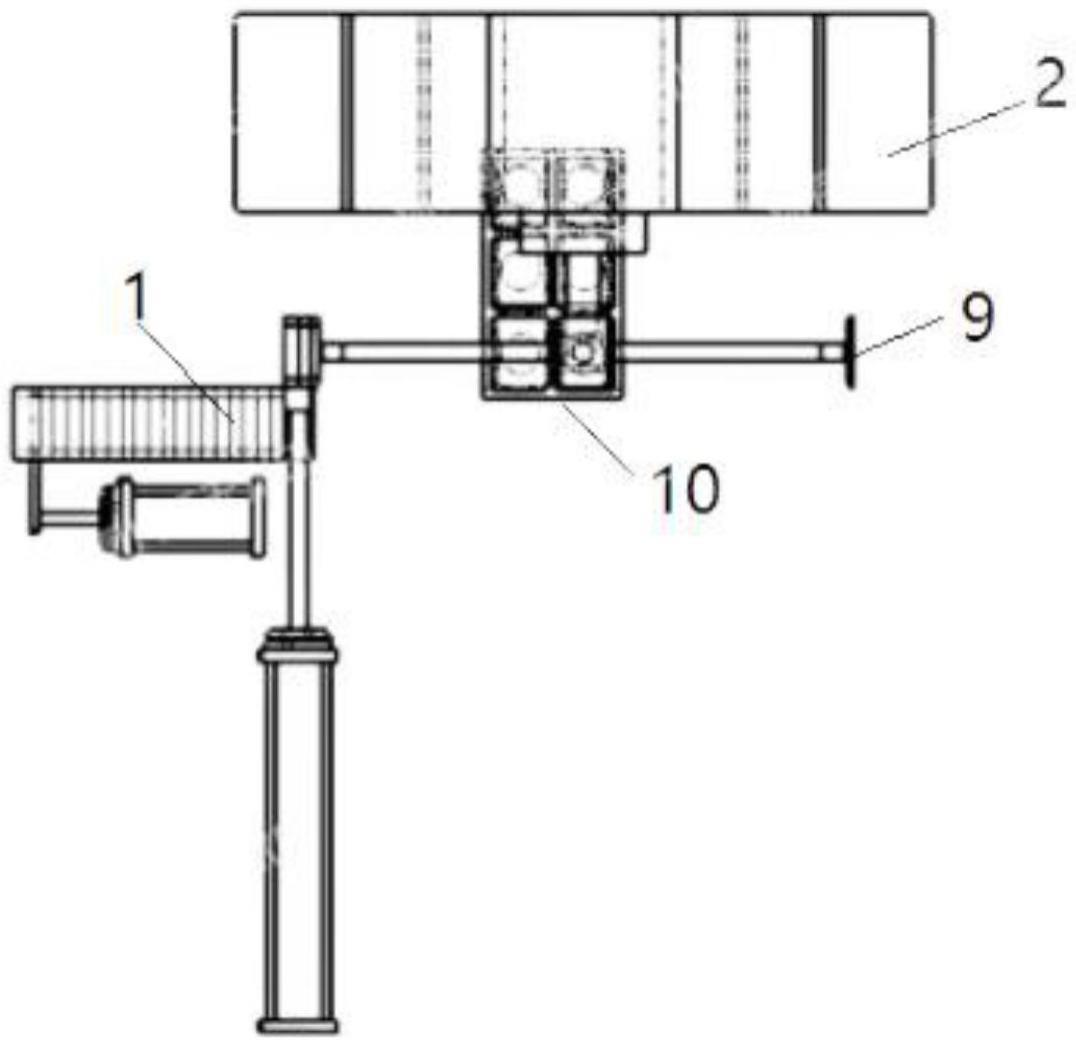

1.一种磁性衬板磁体自动安装装置,其特征在于,包括磁体切分机构(1)、磁体组装机构(2)、磁体固定压实机构(10),所述磁体切分机构(1)包括第一液压缸(3)、第二液压缸(4)、磁体放置槽(5),所述第一液压缸(3)顶端设置有尼龙块(6),所述磁体组装机构(2)包括机械臂主体(7),所述机械臂主体(7)通过伺服电机设置四个机械臂(8),所述机械臂(8)为可上下伸缩的第三液压缸,所述机械臂(8)尾端设置有磁极检测装置(9)。

2.根据权利要求1所述的一种磁性衬板磁体自动安装装置,其特征在于,所述磁极检测装置(9)主体为一块与开关联动的电磁铁。

3.根据权利要求1所述的一种磁性衬板磁体自动安装装置,其特征在于,所述磁体固定压实机构(10)包括壳体(11)、固定体(12)、压实器(13)。

4.根据权利要求1所述的一种磁性衬板磁体自动安装装置,其特征在于,四个所述机械臂(8)在伺服电机的每一个脉冲信号控制机械臂(8)旋转九十度。

5.根据权利要求1所述的一种磁性衬板磁体自动安装装置,其特征在于,所述第二液压缸(4)将磁体放置槽(5)内部的磁体推至待切分区域,所述第一液压缸(3)将待切分区域的磁体进行切分作业。

6.根据权利要求1所述的一种磁性衬板磁体自动安装装置,其特征在于,所述机械臂(8)上的电磁铁对切分后的磁体进行磁极检测。

技术总结

本技术公开了一种磁性衬板磁体自动安装装置,包括磁体切分机构、磁体组装机构、磁体固定压实机构,所述磁体切分装置包括第一液压缸、第二液压缸、磁体放置槽,所述第一液压缸顶端设置有尼龙块,所述磁体组装机构包括机械臂主体,实现磁性衬板磁体安装的标准化生产,保证产品质量稳定,减轻工人的劳动强度,提高磁性衬板产品的生产效率,降低磁性衬板在磁体安装过程中的人工成本,磁性衬板磁体的安装过程需考虑磁块N、S极的正确排布。拟采用机械手自动安装,在磁体上料时需检测磁体的上料位置是否合理,本磁体自动安装装置要求能克服永磁体磁场作用前提下利用PLC程序控制完成下述动作,包括自动上料、检测磁极性、自动翻转、入位、固定、压实的动作。

技术研发人员:周鲁生,张坤,刘东方,魏明安,武文建,于蕾

受保护的技术使用者:环磨科技控股(集团)有限公司

技术研发日:20220915

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!