一种光伏组件及串焊设备的制作方法

本申请涉及光伏发电,更具体地说,涉及一种光伏组件及串焊设备。

背景技术:

1、随着能源的日益紧缺,光伏技术作为一种可以直接将太阳光转换为电能的技术,得到了广泛的应用。其中,光伏组件的结构设计直接影响着光伏组件的发电效率。

2、目前,光伏组件中的光伏电池的主栅线数量一般为2根或3根,数量比较少,且进行光伏电池互联所用到的焊带尺寸比较大。而主栅线数量比较少会导致电流传输距离比较长,电流收集能力比较差,从而降低光伏组件的发电功率;对于焊带的大尺寸,为了降低电池片在层压过程中的被压裂的概率,则需要厚度比较大的光伏电池,而焊带的大尺寸以及厚度比较大的光伏电池又会使得光伏组件中的胶膜克重比较大。另外,目前在采用串焊设备及焊带对光伏电池进行互联时,会出现焊带偏移,而焊带偏移会导致焊带与光伏电池的焊接效果比较差,从而给光伏组件的性能带来影响。

3、综上所述,如何提高电流收集能力,减小电池片的厚度和胶膜克重,并便于有效防止焊带出现偏移现象,是目前本领域技术人员亟待解决的技术问题。

技术实现思路

1、有鉴于此,本申请的目的是提供一种光伏组件及串焊设备,用于提高电流收集能力,减小电池片的厚度和胶膜克重,并便于有效防止焊带出现偏移现象。

2、为了实现上述目的,本申请提供如下技术方案:

3、一种光伏组件,包括多个超密主栅光伏电池,所述超密主栅光伏电池间通过直径小于预设直径的圆丝焊带相连,其中:

4、所述超密主栅光伏电池中包含多根主栅、与所述主栅相连的多根细栅;

5、所述圆丝焊带焊接面上用于与所述超密主栅光伏电池相焊接的位置处设置有形状为扁平状的助焊层;

6、且,所述圆丝焊带包括圆丝导电基材层、设置在所述圆丝导电基材层表面的磁性层。

7、优选的,所述磁性层为镍层。

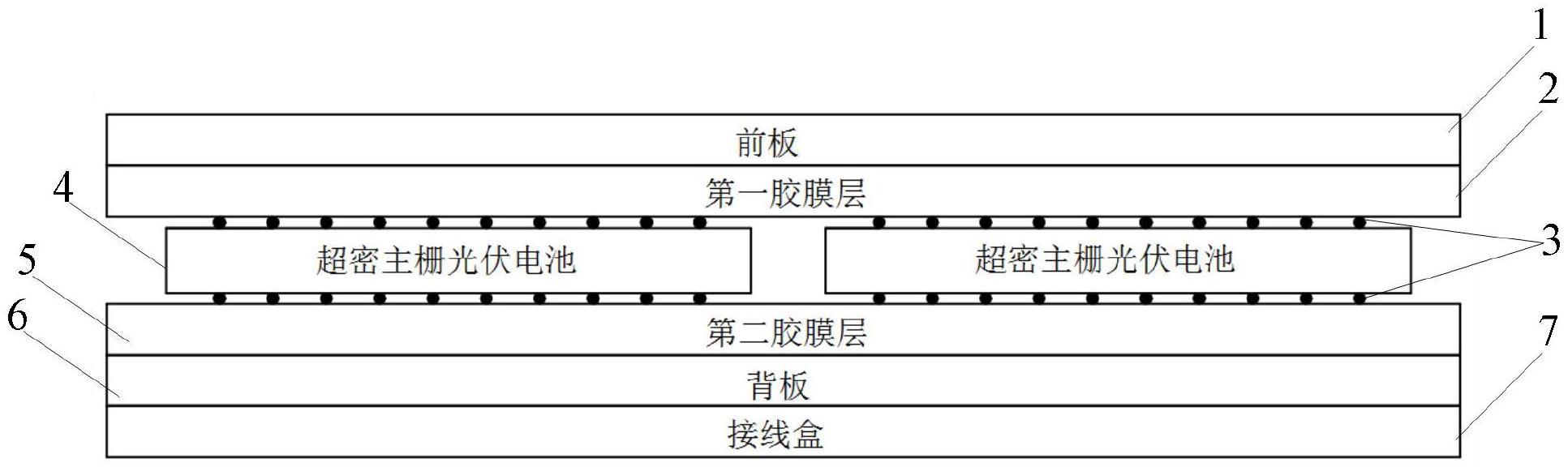

8、优选的,所述光伏组件中的第一胶膜层为透明胶膜层,所述第二胶膜层为透明胶膜层或白色胶膜层,所述第一胶膜层位于所述光伏组件中的前板与所述超密主栅光伏电池之间,所述第二胶膜层位于所述光伏组件中的背板与所述超密主栅光伏电池之间。

9、优选的,所述圆丝焊带非焊接面上分段设置有反光涂层。

10、优选的,所述反光涂层为圆形结构。

11、优选的,所述反光涂层的厚度为5μm-15μm。

12、优选的,所述助焊层为锡铅合金涂层。

13、优选的,所述超密主栅光伏电池中包含有16-30根主栅。

14、优选的,所述圆丝焊带的直径为0.15mm-0.28mm,所述助焊层的厚度为25μm-40μm。

15、一种串焊设备,用于采用上述任一项所述的光伏组件中的圆丝焊带对超密主栅光伏电池进行焊接,以得到所述光伏组件中的多个相连的所述超密主栅光伏电池,所述串焊设备包括:

16、用于传输所述超密主栅光伏电池的传输带;

17、位于所述传输带下方,且与所述超密主栅光伏电池中的每根主栅相对应的位置处设置有磁铁条。

18、本申请提供了一种光伏组件及串焊设备,包括多个超密主栅光伏电池,超密主栅光伏电池间通过直径小于预设直径的圆丝焊带相连,其中:超密主栅光伏电池中包含多根主栅、与主栅相连的多根细栅;圆丝焊带焊接面上用于与超密主栅光伏电池的位置处设置有形状为扁平状的助焊层;且,圆丝焊带包括圆丝导电基材层、设置在圆丝导电基材层表面的磁性层。

19、本申请公开的上述技术方案,光伏组件所包含的光伏电池为超密主栅光伏电池,该超密主栅光伏电池中包含多个主栅,相比现有光伏组件中的光伏电池,本申请中的超密主栅光伏电池增加了主栅数量,从而可以缩短主栅之间的间距,以缩短细栅电流传输距离,提高电流收集能力,进而提高光伏组件的发电性能。并且,随着主栅数量增多、电流传输路径的缩短,超密主栅光伏电池间可以通过直径小于预设直径的圆丝焊带相连,也即可以通过超细的圆丝焊带相连,以在保证电流传输能力的同时减少焊带的尺寸,从而减小超密主栅光伏电池的厚度以及光伏组件中胶膜的克重。另外,在采用尺寸比较小的圆丝焊带的基础上,圆丝焊带焊接面上用于与超密主栅光伏电池相焊接的位置处设置有形状为扁平状的助焊层,以通过扁平状的助焊层来增大圆丝焊带与超密主栅光伏电池焊接位置的接触面积,并且圆丝焊带包括设置在圆丝导电基材层表面的磁性层,以通过圆丝焊带的磁性层配合串焊设备中设置的磁铁条而对圆丝焊带起到吸附和固定作用,以有效防止圆丝焊带在焊接过程中出现偏移,从而通过扁平状助焊层的设置以及磁性层的设置来提高超密主栅光伏电池主栅与圆丝焊带的焊接性能,进而提高光伏组件的可靠性和发电性能。

技术特征:

1.一种光伏组件,其特征在于,包括多个超密主栅光伏电池,所述超密主栅光伏电池间通过直径小于0.3mm的圆丝焊带相连,其中:

2.根据权利要求1所述的光伏组件,其特征在于,所述磁性层为镍层。

3.根据权利要求1所述的光伏组件,其特征在于,所述光伏组件中的第一胶膜层为透明胶膜层,第二胶膜层为透明胶膜层或白色胶膜层,所述第一胶膜层位于所述光伏组件中的前板与所述超密主栅光伏电池之间,所述第二胶膜层位于所述光伏组件中的背板与所述超密主栅光伏电池之间。

4.根据权利要求1所述的光伏组件,其特征在于,所述圆丝焊带非焊接面上分段设置有反光涂层。

5.根据权利要求4所述的光伏组件,其特征在于,所述反光涂层为圆形结构。

6.根据权利要求4所述的光伏组件,其特征在于,所述反光涂层的厚度为5μm-15μm。

7.根据权利要求1所述的光伏组件,其特征在于,所述助焊层为锡铅合金涂层。

8.根据权利要求1所述的光伏组件,其特征在于,所述超密主栅光伏电池中包含有16-30根主栅。

9.根据权利要求1所述的光伏组件,其特征在于,所述圆丝焊带的直径为0.15mm-0.28mm,所述助焊层的厚度为25μm-40μm。

10.一种串焊设备,其特征在于,用于采用权利要求1至9任一项所述的光伏组件中的圆丝焊带对超密主栅光伏电池进行焊接,以得到所述光伏组件中的多个相连的所述超密主栅光伏电池,所述串焊设备包括:

技术总结

本申请公开了一种光伏组件及串焊设备,光伏组件包括多个超密主栅光伏电池,电池间通过直径小于预设直径的圆丝焊带相连:电池中包含多根主栅;圆丝焊带焊接面上用于与电池相焊接的位置处设置有形状为扁平状的助焊层;且圆丝焊带包括圆丝导电基材层和磁性层。本申请公开的技术方案,超密主栅光伏电池增加了主栅数量,从而可缩短主栅间距,提高电流收集能力。并通过超细圆丝焊带进行电池连接,以减小电池厚度及胶膜克重。另外,通过在圆丝焊带焊接面上设置扁平状的助焊层来增大圆丝焊带与电池接触面积,并通过圆丝焊带的磁性层配合焊设备中的磁铁条对圆丝焊带起到固定作用,以防止圆丝焊带在焊接中出现偏移,从而提高电池主栅与圆丝焊带的焊接性能。

技术研发人员:翁高登,金叶义,夏靖辉,何晨旭,何保杨,陈喜平

受保护的技术使用者:正泰新能科技有限公司

技术研发日:20221009

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!