一种用于动力电池的嵌件一体注塑成型CCS的制作方法

一种用于动力电池的嵌件一体注塑成型ccs

技术领域

1.本实用新型涉及一种一体注塑ccs,尤其涉及一种用于动力电池的嵌件一体注塑成型ccs。

背景技术:

2.现有的12v锂离子电池包通常采用线束连接器的采样方案和fpc采样方案,而线束采样方案和fpc采样方案存在着线束太多且复杂,增加加工工时的缺陷,而且传统的导线超声波工艺,即浪费人力,制程时间还长,影响了加工效率。

3.鉴于此,需要开发一种用于动力电池的嵌件一体注塑成型ccs以解决上述技术问题。

技术实现要素:

4.为了解决上述技术所存在的不足之处,本实用新型提供了一种用于动力电池的嵌件一体注塑成型ccs。

5.为了解决以上技术问题,本实用新型采用的技术方案是:一种用于动力电池的嵌件一体注塑成型ccs,它包括:

6.基板,基板内注塑有嵌件;

7.电连接片,电连接片嵌置于基板表面,电连接片与嵌件电性连接;

8.ntc,ntc与嵌件电性相接。

9.优选的,基板分为左区、中区、右区,左区、右区分别嵌置有若干个电连接片,中区内注塑有嵌件。

10.优选的,电连接片分为串联电片、输出电片,输出电片为两个,两个输出电片上均焊接有镍电接片且位于同侧。

11.优选的,嵌件为多个,多个嵌件的表面均具有限位孔,基板的中区表面形成有与限位孔相对应的圆孔。

12.优选的,基板的中区背面开设有放置腔,放置腔内匹配安装有ntc,ntc通过锡焊与嵌件相连接。

13.优选的,基板的中区顶部形成有用于承载嵌件自由端的连接端口。

14.优选的,基板的左区、右区下部分别形成有定位板,定位板上均开设有定位孔。

15.优选的,连接端口的下方设置有限位柱,基板的对角处还设有限位柱。

16.优选的,基板的背面开设有用于与镍电接片连通的连接孔。

17.优选的,嵌件为铜巴嵌件,嵌件通过激光焊接与电连接片相连接,电连接片为铝电连接片。

18.本实用新型利用一体注塑及嵌入铜铝排的设计,取代了原有的12v锂离子电池包的线束采样方案和fpc采样方案,使用一体注塑的嵌件完成温度信号采样,并取消了线束连接器,即降低了成本,又能够提高产能,有效缩短制程时间,并提高了加工效率。

附图说明

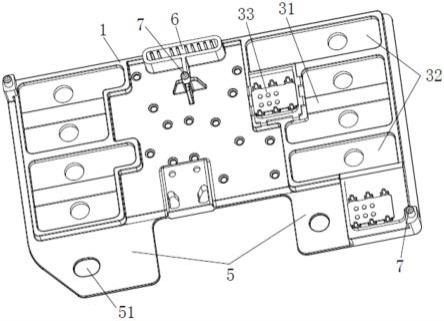

19.图1为本实用新型的整体结构示意图。

20.图2为图1的背面结构示意图。

21.图3为图1中嵌件的骨架视图。

22.图4为图3的背面结构示意图。

23.图中:1、基板;2、嵌件;3、电连接片;4、ntc;5、定位板;6、连接端口;7、限位柱;11、放置腔;12、连接孔;21、限位孔;31、串联电片;32、输出电片;33、镍电接片;51、定位孔。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

25.如图1、图3所示的一种用于动力电池的嵌件一体注塑成型ccs,它包括:

26.基板1,基板1内注塑有嵌件2;

27.电连接片3,电连接片3嵌置于基板1表面,电连接片3与嵌件2电性连接;

28.ntc4,ntc4与嵌件2电性相接。

29.本实用新型通过将嵌件注塑于基板上,然后将铜巴、铝电连接片通过激光焊接与嵌件相连接,得到一体注塑ccs,然后将bms保护板焊接于ccs注塑件表面,不需要连接器就可以实现电连接,节约成本的同时提高了工作效率。该一体注塑ccs组成12v锂离子电池包,用于充当汽车的启停电源。

30.其中,基板1分为左区、中区、右区,左区、右区分别嵌置有若干个电连接片3,中区内注塑有嵌件2。基板1的中区顶部形成有用于承载嵌件2自由端的连接端口6。

31.基板1的中部注塑有嵌件,左右两侧均嵌置有电连接片,嵌件位于基板内部,嵌件的一端和电连接片电连接、另一自由端位于连接端口6内形成插接部。将ccs所有元器件通过注塑嵌件模式结合为一体,用于充当汽车的启停电源,节约了加工时长,激光焊接工艺代替传统的导线超声波,减少了人工成本,缩短了制程时间。

32.作为优选,电连接片3分为串联电片31、输出电片32,为输出电片32两个,两个输出电片上均焊接有镍电接片33且位于同侧。基板1的背面开设有用于与镍电接片33连通的连接孔12。

33.串联电片起到串联电路的作用,两个输出电片起到连接电芯正负极的作用。镍电接片33通过激光焊接与铝电连接片相连接,镍电接片的一端与电芯电性相接、另一端与bms保护板相连接,镍电接片起到中介连接的作用。

34.本实施例中,嵌件2为多个,多个嵌件的表面均具有限位孔21,基板1的中区表面形成有与限位孔相对应的圆孔。

35.如图2所示,基板1的中区背面开设有放置腔11,放置腔11内匹配安装有ntc4,ntc4通过锡焊与嵌件2相连接。ntc嵌置于放置腔内。

36.其中,ntc4为热敏电阻器,在ntc与电芯之间涂导电胶,当电芯工作发热后,可根据监测ntc的电阻值间接了解电芯的温度,从而保证了电芯工作的安全性。

37.本实施例中,基板1的左区、右区下部分别形成有定位板5,定位板5上均开设有定位孔51。定位孔在安装时起到对齐的作用,保证与电池模组实现精准连接。

38.本实施例中,连接端口6的下方设置有限位柱7,基板1的对角处还设有限位柱7。限

位柱对焊接于基板1表面的bms保护板起到固定限位的作用。

39.如图4所示,嵌件2为铜巴嵌件,嵌件2通过激光焊接与电连接片3相连接,电连接片3为铝电连接片。

40.本实用新型保护一种用于动力电池的嵌件一体注塑成型ccs,将ccs所有元器件通过注塑嵌件模式结合为一体,用于充当汽车的启停电源,节约了加工工时;通过激光焊接工艺代替传统的导线超声波,缩减了整体ccs产线占地空间与人员投入,做到激光焊接后即可电测,有效缩短制程时间,为后续大批量生产提供了保障;ccs对插端可直接与bms保护板进行焊接,省略了连接器与线束成本,增强了市场竞争力。

41.上述实施方式并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的技术方案范围内所做出的变化、改型、添加或替换,也均属于本实用新型的保护范围。

技术特征:

1.一种用于动力电池的嵌件一体注塑成型ccs,其特征在于:它包括:基板(1),所述基板(1)内注塑有嵌件(2);电连接片(3),所述电连接片(3)嵌置于基板(1)表面,电连接片(3)与嵌件(2)电性连接;ntc(4),所述ntc(4)与嵌件(2)电性相接。2.根据权利要求1所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述基板(1)分为左区、中区、右区,左区、右区分别嵌置有若干个电连接片(3),中区内注塑有嵌件(2)。3.根据权利要求2所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述电连接片(3)分为串联电片(31)、输出电片(32),所述输出电片(32)为两个,两个所述输出电片上均焊接有镍电接片(33)且位于同侧。4.根据权利要求2所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述嵌件(2)为多个,多个所述嵌件的表面均具有限位孔(21),基板(1)的中区表面形成有与限位孔相对应的圆孔。5.根据权利要求2所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述基板(1)的中区背面开设有放置腔(11),所述放置腔(11)内匹配安装有ntc(4),所述ntc(4)通过锡焊与嵌件(2)相连接。6.根据权利要求2所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述基板(1)的中区顶部形成有用于承载嵌件(2)自由端的连接端口(6)。7.根据权利要求2所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述基板(1)的左区、右区下部分别形成有定位板(5),所述定位板(5)上均开设有定位孔(51)。8.根据权利要求6所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述连接端口(6)的下方设置有限位柱(7),基板(1)的对角处还设有限位柱(7)。9.根据权利要求3所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述基板(1)的背面开设有用于与镍电接片(33)连通的连接孔(12)。10.根据权利要求2所述的用于动力电池的嵌件一体注塑成型ccs,其特征在于:所述嵌件(2)为铜巴嵌件,嵌件(2)通过激光焊接与电连接片(3)相连接,所述电连接片(3)为铝电连接片。

技术总结

本实用新型公开了一种用于动力电池的嵌件一体注塑成型CCS,它包括:基板,基板内注塑有嵌件;电连接片,电连接片嵌置于基板表面,电连接片与嵌件电性连接;NTC,NTC与嵌件电性相接。本实用新型利用一体注塑及嵌入铜铝排的设计,取代了原有的12V锂离子电池包的线束采样方案和FPC采样方案,使用一体注塑的嵌件完成电压和温度信号采样,并取消了线束连接器,即降低了成本,又能够提高产能,有效缩短制程时间,并提高了加工效率。并提高了加工效率。并提高了加工效率。

技术研发人员:张林 许缙 曹华 孙高森

受保护的技术使用者:宁德壹连电子有限公司

技术研发日:2022.10.21

技术公布日:2023/3/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1