磷酸铁锂电池盖板的制作方法

1.本实用新型涉及眼镜保存技术领域,尤其涉及磷酸铁锂电池盖板。

背景技术:

2.随着新能源汽车的普及,使用磷酸铁锂电池作为动力电池已经是常规手段,磷酸铁锂电池在使用时,会因充电器故障或过分充电式等因素导致电池内部产生异常气体,使得电池内部压力过大,从而发生电池爆炸事故,其后果轻则损坏设备,重则伤及使用者。

3.因此,为防止电池内部压力过大时产生爆炸,须将电池内的气体外泄,其防护措施通常是在电池盖板上开设防爆孔,在防爆孔内焊接防爆膜片,电池被过充或短路时,电池内部会产生气体,电池气压升高,当气压超过防爆膜片的设置压力后,防爆膜片破裂,电池内气体释放,从而降低电池爆炸的风险。防爆膜片的存在可以对锂电池起到很好的防爆效果,但也存在缺陷,当防爆膜破裂后,电池内部与外界导通,空气中的氧气和水分容易进入电池,造成带电的负极极片氧化,使电池温度升高增加了电池热失控风险。

技术实现要素:

4.为解决背景技术中提到的问题,本实用新型的目的在于提供磷酸铁锂电池盖板,防止防爆膜片破裂后,外部的空气或者水分进入电池内部。

5.为了实现上述目标,本实用新型的技术方案为:

6.磷酸铁锂电池盖板,包括基板,所述基板的顶面绝缘连接有正极块和负极块,于所述正极块和负极块之间的所述基板上通透的形成有注液孔和防爆孔,所述防爆孔内封堵有防爆膜片,所述基板的底部装配有绝缘板,所述绝缘板的底部抵接有正极片和负极片,所述基板和绝缘板内共同穿设有正极铆钉和负极铆钉,所述正极铆钉的两端分别与正极块和正极片连接,所述负极铆钉的两端分别与负极块和负极片连接,所述绝缘板对应注液孔的位置开设有过液孔,所述绝缘板上开设有泄气孔,所述基板的底部密封连接有单向泄气罩,所述单向泄气罩将防爆孔罩设在内,所述单向泄气罩上通透的成型有若干透气孔,所述单向泄气罩的内壁紧贴有软胶片,所述软胶片将若干所述透气孔遮盖并封闭,所述软胶片的中心点固接在单向泄气罩的内壁上,所述软胶片遮盖透气孔的部分可朝远离透气孔的方向移动。

7.进一步的,所述软胶片的中心点通过螺丝和螺母固接在单向泄气罩的内壁。

8.进一步的,所述基板的底部固接有多根螺柱,所述单向泄气罩的开口边缘固接有多个连接耳,多个所述连接耳分别套设在多个螺柱上,所述螺柱上螺纹连接有螺母且螺母将连接耳抵紧在基板的底面。

9.进一步的,所述绝缘板的中部成型有凹陷部,所述泄气孔成型于凹陷部的底部,所述单向泄气罩设于所述凹陷部内。

10.本实用新型的有益效果为:当电池内部气压过高时,电池内部的高压气体可冲击软胶片,使得软胶片离开透气孔,从而可顺利的将防爆膜片冲开,不会阻碍电池内部气体的

释放,当而当电池内部的气压与大气压一致时,由于软胶片紧贴在单向泄气罩的内壁,从而可将氧气和水分隔绝在电池之外,避免氧气和水分通过防爆孔进入到电池内部,降低电池失控的风险,提升电池的安全性。

附图说明

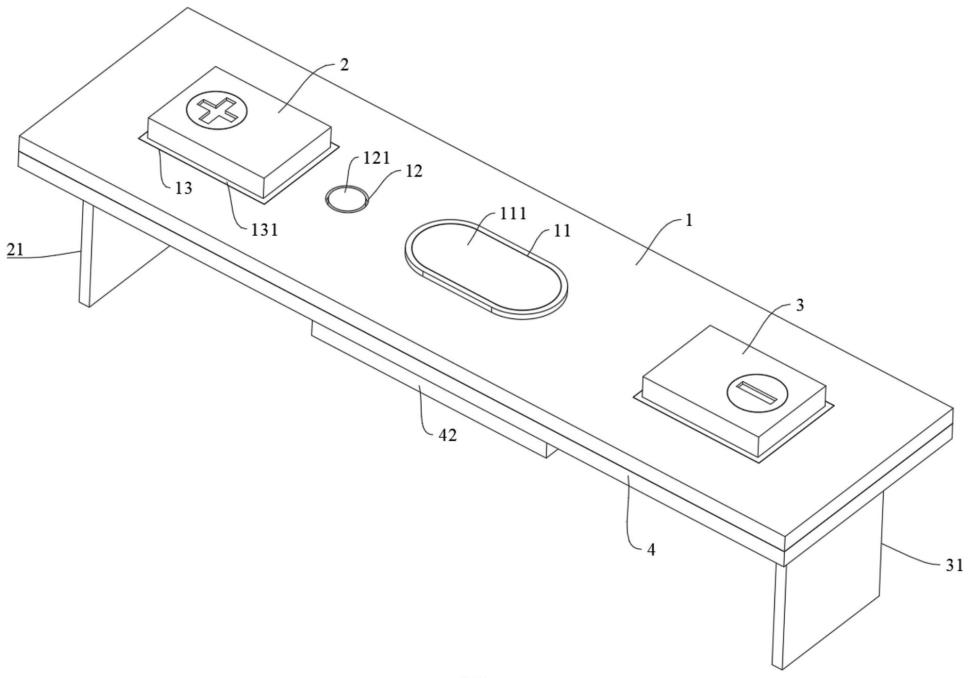

11.图1为本实用新型实施例的结构示意图;

12.图2为本实用新型实施例的爆炸图;

13.图3为本实用新型实施例的剖视图。

14.附图编号说明:1、基板,11、注液孔,111、密封钉,12、防爆孔,121、防爆膜片,13、安装槽,131、绝缘垫,14、螺柱,2、正极块,21、正极片,22、正极铆钉,3、负极块,31、负极片,32、负极铆钉,4、绝缘板,41、过液孔,42、凹陷部,421、泄气孔,5、单向泄气罩,51、透气孔,52、连接耳,6、软胶片。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型的保护范围。

16.如图1-图3所示,磷酸铁锂电池盖板,包括基板1,基板1的顶面左右两端分别绝缘连接有正极块2和负极块3,具体的,基板1的顶面的左右两侧均成型有安装槽13,安装槽13内设有绝缘垫131,正极块2和负极块3均安装于安装槽13内并通过绝缘垫131与基板1隔绝,于正极块2和负极块3之间的基板1上通透的形成有注液孔11和防爆孔12,注液孔11内封堵有密封钉111,防爆孔12内封堵有防爆膜片121,基板1的底部贴装有绝缘板4,绝缘板4的底部左右两端分别抵接有正极片21和负极片31,基板1和绝缘板4内共同穿设有正极铆钉22和负极铆钉32,正极铆钉22的两端分别与正极块2和正极片21连接,负极铆钉32的两端分别与负极块3和负极片31连接,绝缘板4对应注液孔11的位置开设有过液孔41,绝缘板4上开设有泄气孔421,具体的,绝缘板4的中部成型有凹陷部42,泄气孔421位于凹陷部42的底部,基板1的底部密封连接有内腔呈棱柱型的单向泄气罩5,单向泄气罩5位于凹陷部42内,单向泄气罩5将防爆孔12罩设在内,单向泄气罩5远离防爆孔12的侧面的左右两端均通透的成型有透气孔51,单向泄气罩5的远离防爆孔12的内壁上紧贴有软胶片6,软胶片6将两个透气孔51遮盖并封闭,软胶片6的中心点固接在单向泄气罩5远离防爆孔12的内壁上,软胶片6的形状与单向泄气罩5远离防爆孔12的内侧面的形状相应,软胶片6的左右两端均可朝远离透气孔51的方向移动。

17.本实施例中,软胶片6的中心点通过螺丝和螺母固接在单向泄气罩5的内壁,便于组装。

18.本实施例中,基板1的底部的左右两侧均固接有螺柱14,单向泄气罩5的开口边缘的左右两侧均固接有连接耳52,两个连接耳52分别套设在两个螺柱14上,螺柱14上螺纹连接有螺母且螺母将连接耳52抵紧在基板1的底面,设计合理,便于组装。

19.实际使用中,将基板1焊接在电池壳体(图中未释出)上,向电池壳体内注液完毕

后,利用密封钉111将注液孔11封堵,在电池使用的过程中,当电池内部气压过高时,电池内部的高压气体可冲击软胶片6,使得软胶片6的两端向上运动从而离开透气孔51,使得电池内部的气体可顺利的将防爆膜片121冲开,不会阻碍电池内部气体的释放,当而当电池内部的气压与大气压一致时,由于软胶片6紧贴在单向泄气罩5的内壁,从而可将氧气和水分隔绝在电池之外,避免氧气和水分通过防爆孔12进入到电池内部,降低电池失控的风险。

20.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所有的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.磷酸铁锂电池盖板,包括基板(1),所述基板(1)的顶面绝缘连接有正极块(2)和负极块(3),于所述正极块(2)和负极块(3)之间的所述基板(1)上通透的形成有注液孔(11)和防爆孔(12),所述防爆孔(12)内封堵有防爆膜片(121),所述基板(1)的底部装配有绝缘板(4),所述绝缘板(4)的底部抵接有正极片(21)和负极片(31),所述基板(1)和绝缘板(4)内共同穿设有正极铆钉(22)和负极铆钉(32),所述正极铆钉(22)的两端分别与正极块(2)和正极片(21)连接,所述负极铆钉(32)的两端分别与负极块(3)和负极片(31)连接,所述绝缘板(4)对应注液孔(11)的位置开设有过液孔(41),所述绝缘板(4)上开设有泄气孔(421),其特征在于,所述基板(1)的底部密封连接有单向泄气罩(5),所述单向泄气罩(5)将防爆孔(12)罩设在内,所述单向泄气罩(5)上通透的成型有若干透气孔(51),所述单向泄气罩(5)的内壁紧贴有软胶片(6),所述软胶片(6)将若干所述透气孔(51)遮盖并封闭,所述软胶片(6)的中心点固接在单向泄气罩(5)的内壁上,所述软胶片(6)遮盖透气孔(51)的部分可朝远离透气孔(51)的方向移动。2.根据权利要求1所述的磷酸铁锂电池盖板,其特征在于,所述软胶片(6)的中心点通过螺丝和螺母固接在单向泄气罩(5)的内壁。3.根据权利要求1所述的磷酸铁锂电池盖板,其特征在于,所述基板(1)的底部固接有多根螺柱(14),所述单向泄气罩(5)的开口边缘固接有多个连接耳(52),多个所述连接耳(52)分别套设在多个螺柱(14)上,所述螺柱(14)上螺纹连接有螺母且螺母将连接耳(52)抵紧在基板(1)的底面。

技术总结

本实用新型涉及电池技术领域,具体公开了一种磷酸铁锂电池盖板,包括基板,所述基板的顶面绝缘连接有正极块和负极块,所述基板上设有注液孔和防爆孔,所述防爆孔内封堵有防爆膜片,所述基板的底部装配有绝缘板,所述绝缘板的底部抵接有正极片和负极片,正极片通过正极铆钉与正极块连接,负极片通过负极铆钉与负极块连接,所述绝缘板对应注液孔的位置开设有过液孔,所述基板的底部密封连接有单向泄气罩,所述单向泄气罩将防爆孔罩设在内,所述单向泄气罩上通透的成型有若干透气孔,所述单向泄气罩的内壁紧贴有软胶片,所述软胶片将若干所述透气孔遮盖并封闭,所述软胶片的中心点固接在单向泄气罩的内壁上,本实用新型可提升电池的安全性。安全性。安全性。

技术研发人员:何天卫 马存英

受保护的技术使用者:超耐斯(深圳)新能源集团有限公司

技术研发日:2022.10.25

技术公布日:2023/3/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1