一种具有热缩管的断路器用陶瓷真空灭弧室的制作方法

本技术涉及中高压真空开关领域,具体涉及一种具有热缩管的断路器用陶瓷真空灭弧室。

背景技术:

1、断路器用真空灭弧室主要应用于电力的输配电控制系统中,其主要作用是,通过管内真空优良的绝缘性使中高压电路切断电源后能迅速熄弧并抑制电流,避免事故和意外的发生。

2、现有的陶瓷真空灭弧室使用时会发生击穿现象,包括有内击穿和外击穿。而发生外击穿的主要原因包括有瓷壳耐压不良、外部环境湿度大等。现有技术中,通常是通过在灭弧室的外周包覆有绝缘材料,例如绝缘树脂、硅胶等,来预防电击穿;该方法称为包胶。但该包胶需要专门的包胶设备才能实现,导致包胶操作较为不便;其次,并且该包胶设备不具备通用性,针对特定型号的真空灭弧室需专门生产不同大小的包胶设备,导致其生产成本增加;最后,在整个灭弧室的外周都包覆有绝缘材料,也导致其材料的浪费。

技术实现思路

1、为此,本实用新型提供一种具有热缩管的断路器用陶瓷真空灭弧室,能够有效提高抗外电击穿性能的同时,减低生产成本。

2、为实现上述目的,本实用新型提供的技术方案如下:

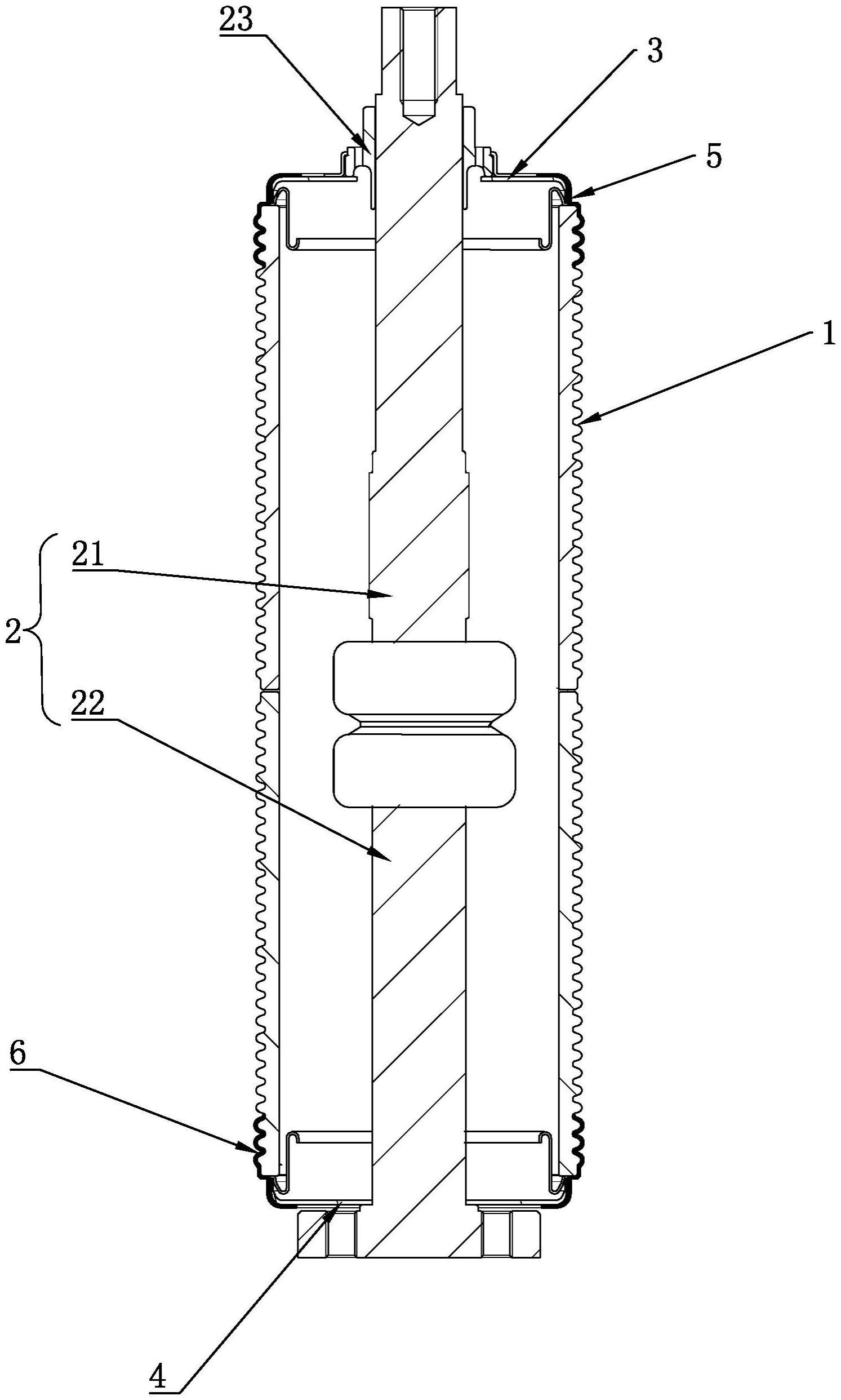

3、一种具有热缩管的断路器用陶瓷真空灭弧室,包括柱状的陶瓷外壳、设于陶瓷外壳内的接触部以及第一外气密件和第二外气密件,所述第一外气密件和第二外气密件分别固设于所述陶瓷外壳的两端的端部,定义所述陶瓷外壳以朝向第一外气密件的一端为第一端,以朝向第二外气密件的一端为第二端,所述陶瓷外壳在第一端套接有一第一热缩管,所述陶瓷外壳在第二端套接有一第二热缩管,并且套接的所述第一热缩管的高度更高于所述第一外气密件,套接的所述第二热缩管的高度更高于所述第二外气密件,从而使热缩后的所述第一热缩管既包覆在所述第一外气密件又沿着所述陶瓷外壳的轴向方向向第二端延伸一段长度,使热缩后的第二热缩管既包覆在所述第二外气密件又沿着所述陶瓷外壳的轴向方向向第一端延伸一段长度。

4、进一步的,所述第一热缩管沿着所述陶瓷外壳的轴向方向向第一端延伸的长度为所述陶瓷外壳的轴向方向的长度的比例范围为0.3-0.4,所述第二热缩管沿着所述陶瓷外壳的轴向方向向第二端延伸的长度为所述陶瓷外壳的轴向方向的长度的比例范围为0.2-0.3。

5、进一步的,所述第一热缩管沿着所述陶瓷外壳的轴向方向向第一端延伸的长度大于所述第二热缩管沿着所述陶瓷外壳的轴向方向向第二端延伸的长度。

6、进一步的,所述接触部包括动导电杆和静导电杆,所述动导电杆的一端穿设于所述第一外气密件,所述第一热缩管在包覆于所述第一外气密件的位置设有让位所述动导电杆的第一缺口;所述静导电杆的一端穿设于所述第二外气密件,所述第二热缩管在包覆于所述第二外气密件的位置设有让位所述静导电杆的第二缺口。

7、进一步的,所述第一热缩管包覆于所述第一外气密件的面积大于所述第二热缩管包覆于所述第二外气密件的面积。

8、进一步的,所述动导电杆的一端通过导向套穿设于所述第一外气密件,所述第一热缩管的所述第一缺口的外周与所述导向套相抵,所述第二热缩管的所述第二缺口的外周与所述静导电杆相抵。

9、进一步的,所述陶瓷外壳的外周为波纹状,受热前所述第一热缩管和第二热缩管分别包覆于所述陶瓷外壳的部分为平整的直面段,所述第一热缩管和第二热缩管受热收缩,紧密包覆于所述陶瓷外壳的外周,呈与所述陶瓷外壳一致的波纹状。

10、进一步的,所述第一外气密件和第二外气密件的直径小于所述陶瓷外壳的端面直径,所述第一外气密件和第二外气密件分别在与所述陶瓷外壳的连接处形成台阶面;受热后所述第一热缩管和第二热缩管分别沿着该台阶面的边缘收缩。

11、进一步地,所述动导电杆的另一端设有动触头,所述静导电杆的另一端设有静触头,所述动触头和静触头对应配合,形成触头组,所述触头组位于所述陶瓷外壳内。

12、进一步地,所述第一外气密件和第二外气密件均包括有从所述陶瓷外壳内侧向外侧依次设置的端罩和封接环。

13、通过本实用新型提供的技术方案,具有如下有益效果:

14、第一,真空灭弧室的动导电杆和静导电杆沿着陶瓷外壳爬电,爬电距离是指两个导电部件之间,或者一个导电部件与设备及易接触表面之间沿绝缘材料表面的最短空间距离。而本实用新型在陶瓷外壳的上下两段套设有具有良好绝缘效果的第一热缩管和第二热缩管,第一热缩管和第二热缩管受热收缩,贴合于陶瓷外壳、第一外气密件和第二外气密件,增加其表面厚度,从而增加爬电距离,提高抗外击穿的能力;

15、第二,同时,第一热缩管和第二热缩管套设于第一外气密件、第二外气密件以及陶瓷外壳的上下两段,提高其密封性,也使得具备一定的物理防碰撞效果;

16、第三,相对于现有技术中采用模具进行包胶的方式,本实用新型为人工套设热缩管,材料成本更低,且无需特定设备,组装工艺更为简单。

技术特征:

1.一种具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:包括柱状的陶瓷外壳、设于陶瓷外壳内的接触部以及第一外气密件和第二外气密件,所述第一外气密件和第二外气密件分别固设于所述陶瓷外壳的两端的端部,定义所述陶瓷外壳以朝向第一外气密件的一端为第一端,以朝向第二外气密件的一端为第二端,所述陶瓷外壳在第一端套接有一第一热缩管,所述陶瓷外壳在第二端套接有一第二热缩管,并且套接的所述第一热缩管的高度更高于所述第一外气密件,套接的所述第二热缩管的高度更高于所述第二外气密件,从而使热缩后的所述第一热缩管既包覆在所述第一外气密件又沿着所述陶瓷外壳的轴向方向向第二端延伸一段长度,使热缩后的第二热缩管既包覆在所述第二外气密件又沿着所述陶瓷外壳的轴向方向向第一端延伸一段长度。

2.根据权利要求1所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述第一热缩管沿着所述陶瓷外壳的轴向方向向第一端延伸的长度为所述陶瓷外壳的轴向方向的长度的比例范围为0.3-0.4,所述第二热缩管沿着所述陶瓷外壳的轴向方向向第二端延伸的长度为所述陶瓷外壳的轴向方向的长度的比例范围为0.2-0.3。

3.根据权利要求1所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述第一热缩管沿着所述陶瓷外壳的轴向方向向第一端延伸的长度大于所述第二热缩管沿着所述陶瓷外壳的轴向方向向第二端延伸的长度。

4.根据权利要求1所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述接触部包括动导电杆和静导电杆,所述动导电杆的一端穿设于所述第一外气密件,所述第一热缩管在包覆于所述第一外气密件的位置设有让位所述动导电杆的第一缺口;所述静导电杆的一端穿设于所述第二外气密件,所述第二热缩管在包覆于所述第二外气密件的位置设有让位所述静导电杆的第二缺口。

5.根据权利要求4所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述第一热缩管包覆于所述第一外气密件的面积大于所述第二热缩管包覆于所述第二外气密件的面积。

6.根据权利要求4所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述动导电杆的一端通过导向套穿设于所述第一外气密件,所述第一热缩管的所述第一缺口的外周与所述导向套相抵,所述第二热缩管的所述第二缺口的外周与所述静导电杆相抵。

7.根据权利要求1所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述陶瓷外壳的外周为波纹状,受热前所述第一热缩管和第二热缩管分别包覆于所述陶瓷外壳的部分为平整的直面段,所述第一热缩管和第二热缩管受热收缩,紧密包覆于所述陶瓷外壳的外周,呈与所述陶瓷外壳一致的波纹状。

8.根据权利要求1所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述第一外气密件和第二外气密件的直径小于所述陶瓷外壳的端面直径,所述第一外气密件和第二外气密件分别在与所述陶瓷外壳的连接处形成台阶面,受热后所述第一热缩管和第二热缩管分别沿着该台阶面的边缘收缩。

9.根据权利要求4所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述动导电杆的另一端设有动触头,所述静导电杆的另一端设有静触头,所述动触头和静触头对应配合,形成触头组,所述触头组位于所述陶瓷外壳内。

10.根据权利要求1所述的具有热缩管的断路器用陶瓷真空灭弧室,其特征在于:所述第一外气密件和第二外气密件均包括有从所述陶瓷外壳内侧向外侧依次设置的端罩和封接环。

技术总结

本技术提供一种具有热缩管的断路器用陶瓷真空灭弧室,包括柱状的陶瓷外壳、第一外气密件和第二外气密件,所述第一外气密件和第二外气密件分别固设于陶瓷外壳的两端的端部,所述陶瓷外壳在第一端套接有一第一热缩管,所述陶瓷外壳在第二端套接有一第二热缩管,并且套接的所述第一热缩管的高度更高于所述第一外气密件,套接的所述第二热缩管的高度更高于所述第二外气密件,从而使热缩后的所述第一热缩管既包覆在所述第一外气密件又沿着所述陶瓷外壳的轴向方向向第二端延伸一段长度,使热缩后的第二热缩管既包覆在所述第二外气密件又沿着所述陶瓷外壳的轴向方向向第一端延伸一段长度。本技术能够有效提高抗外电击穿性能,并减低生产成本。

技术研发人员:熊振鹏,陈柏良,胡国星,张腾飞

受保护的技术使用者:厦门宏发电力电器有限公司

技术研发日:20221028

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!