薄膜电容器芯子热处理加工装置的制作方法

本技术涉及电容器生产,尤其涉及薄膜电容器芯子热处理加工装置。

背景技术:

1、电容器是储存电量和电能(电势能)的元件,一个导体被另一个导体所包围,或者由一个导体发出的电场线全部终止在另一个导体的导体系,称为电容器,当电容器的两个极板之间加上电压时,电容器就会储存电荷。电容器的电容量在数值上等于一个导电极板上的电荷量与两个极板之间的电压之比。电容器的电容量的基本单位是法拉(f),在电路图中通常用字母c表示电容元件,薄膜电容器又称塑料薄膜电容,其以塑料薄膜为电介质,薄膜电容器是以金属箔当电极,将其和聚乙酯,聚丙烯,聚苯乙烯或聚碳酸酯等塑料薄膜,从两端重叠后,卷绕成圆筒状的构造之电容器。

2、薄膜电容器的芯体在卷制完成后,需要进行热定型处理,热定型处理的作用在于,将芯体通过高温后,薄膜收缩排出芯体内部的空气以及湿气,防止空气积聚在薄膜内部后造成薄膜氧化,并同时达到消除芯子内部应力的效果,以防止在后续使用过程中因为温度变化而产生芯子形变的情况发生,热定型好的芯体才可进入下一生产环节。

3、公开号为cn208970364u的中国实用新型专利公开了一种电容器芯子热定型装置,包括箱体,所述箱体的两个侧板的内壁均设有托块,所述托块设有三组,每组两个且对称分布,对称的两个托块之间设有隔板,所述隔板的两侧与托块连接处均设有限位板,所述托块设有与限位板相匹配的卡槽,所述隔板可通过设置的限位板在卡槽内做水平前后移动,所述箱体底部设有电热管。

4、以上技术方案中采用了热循环加热的方法进行热处理加工,这种方法的优点是热损耗小,且处理速度快效率高,但同时也存在着一些问题,首先就是在热处理过程中芯子内部的水汽蒸发出后,会随着热气自动上浮并再次进入风机内部,水汽如果不能及时排出,会在箱体内部随着热气一直循环,从而影响热处理的效果,其次是在热处理的过程中,芯子始终处于固定位置,这样就会导致芯子底部与顶部的受热不均,从而进一步影响热处理的效果,并最终影响电容器的质量,为了解决以上的不足之处,我们提出了薄膜电容器芯子热处理加工装置。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的薄膜电容器芯子热处理加工装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

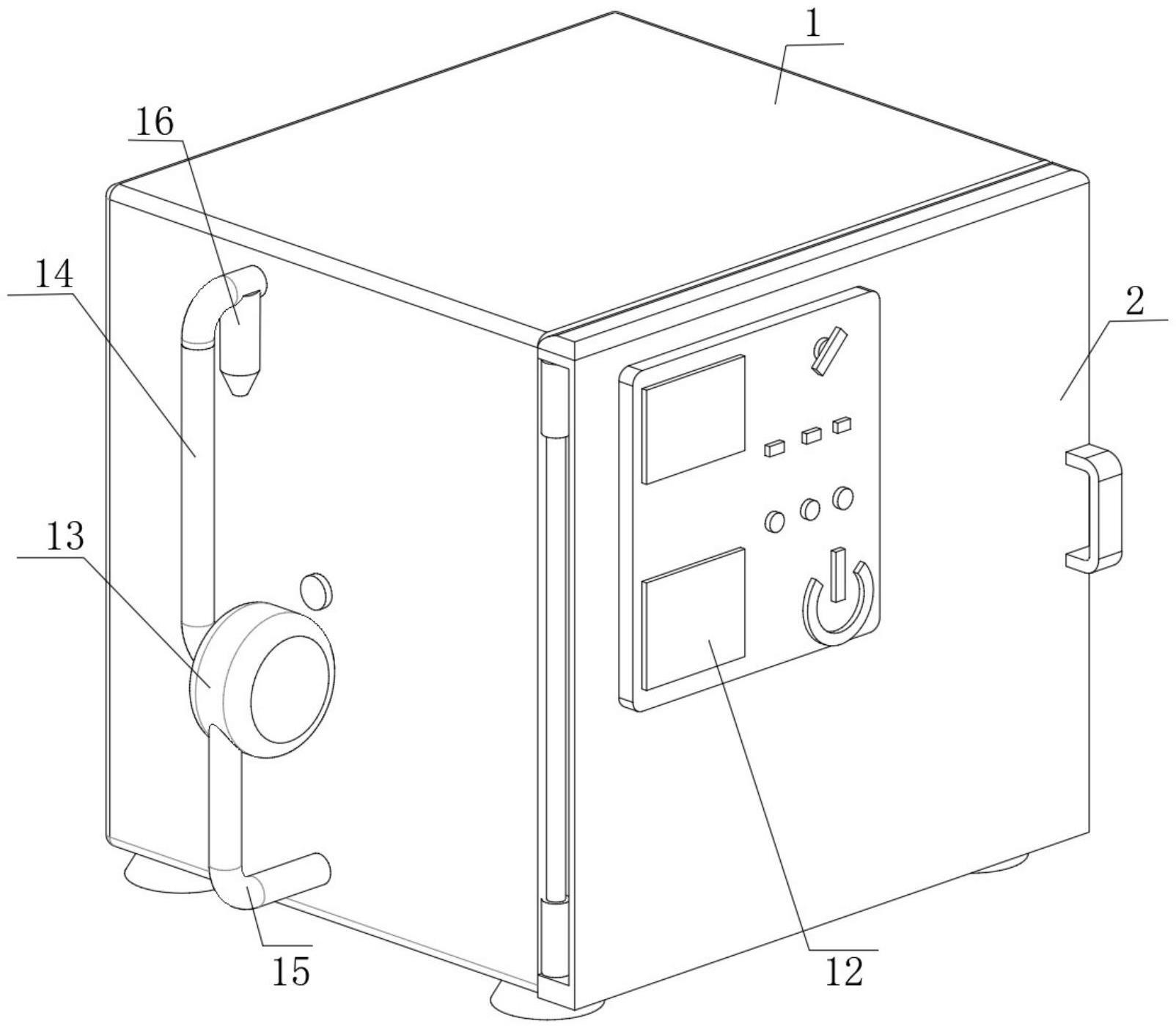

3、薄膜电容器芯子热处理加工装置,包括保温箱,所述保温箱内部中心位置处横向转动插设有转轴,所述转轴外周面套设有承载台,所述承载台顶部设有托盘,所述托盘内部等距离分布有多个电容芯子主体,所述电容芯子主体顶部设有用于固定托盘与电容芯子主体位置的固定组件,所述保温箱开口一侧铰接有箱门,所述保温箱内部设有用于为电容芯子主体加热的加热组件,所述保温箱外部靠近转轴的轴端一侧外壁设有用于为保温箱空气进行循环的气体循环组件。

4、优选的,固定组件包括设于横向插设于托盘内部的固定板,所述固定板外壁与托盘内壁滑动相抵,所述固定板顶部靠近转轴端部的两端均横向设有耳板,所述耳板均竖向转动插设有螺栓,所述螺栓底部均分别螺纹连接于同一承载台顶部两端,所述电容芯子主体外周面顶部均与同一固定板底部相抵。

5、优选的,加热组件包括横向对称设于保温箱内壁下部位置处的安装板,所述安装板顶部设有同一加热盘管,所述托盘位于加热盘管上方。

6、进一步的,气体循环组件包括设于保温箱外部靠近转轴的轴端一侧外壁的循环风机,所述循环风机底部设有送风管,所述送风管底部贯穿延伸进入保温箱内部,所述送风管底部位于加热盘管下方,所述循环风机顶部设有循环风管,所述循环风管顶部贯穿延伸进入保温箱内部,所述循环风管顶部位于托盘上方,所述送风管与循环风管内部均与同一循环风机内部相连通。

7、再进一步的,托盘与固定板均开设有气孔。

8、优选的,循环风管靠近循环风机与保温箱外部之间位置处设有气液分离器,所述气液分离器内部与循环风管内部相连通。

9、优选的,转轴延伸至保温箱外部一端同轴设有伺服电机。

10、优选的,箱门远离设有保温箱一侧设有plc控制面板,所述plc控制面板与循环风机形成电性连接,所述plc控制面板与加热盘管形成电性连接,所述plc控制面板与伺服电机形成电性连接。

11、本实用新型的有益效果为:

12、1.通过设置的加热组件,并通过设置的伺服电机配合可以在进行加热的过程中,驱动电容芯子主体进行转动,从而使得电容芯子主体受热更加均匀,进而能够有效提高热处理的效果与质量,同时有效提高热处理的效率;

13、2.通过设置的加热组件与气体循环组件配合使用,可以将保温箱内部的气体进行循环加热,从而有效减少热量损失,并有效加快温度提升,提高热处理速度;

14、3.通过设置的气孔可以使得热气快速穿透电容芯子主体的同时,还能够带走芯子内部排出的水气,并且通过设置的气液分离器,可以有效分离气体中的水气,从而大大减少水气在保温箱内部循环的情况,进而有效提高热处理的效果。

15、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:

1.薄膜电容器芯子热处理加工装置,包括保温箱(1),其特征在于,所述保温箱(1)内部中心位置处横向转动插设有转轴(3),所述转轴(3)外周面套设有承载台(4),所述承载台(4)顶部设有托盘(5),所述托盘(5)内部等距离分布有多个电容芯子主体(6),所述电容芯子主体(6)顶部设有用于固定托盘(5)与电容芯子主体(6)位置的固定组件,所述保温箱(1)开口一侧铰接有箱门(2),所述保温箱(1)内部设有用于为电容芯子主体(6)加热的加热组件,所述保温箱(1)外部靠近转轴(3)的轴端一侧外壁设有用于为保温箱(1)空气进行循环的气体循环组件。

2.根据权利要求1所述的薄膜电容器芯子热处理加工装置,其特征在于,所述固定组件包括设于横向插设于托盘(5)内部的固定板(7),所述固定板(7)外壁与托盘(5)内壁滑动相抵,所述固定板(7)顶部靠近转轴(3)端部的两端均横向设有耳板(9),所述耳板(9)均竖向转动插设有螺栓(10),所述螺栓(10)底部均分别螺纹连接于同一承载台(4)顶部两端,所述电容芯子主体(6)外周面顶部均与同一固定板(7)底部相抵。

3.根据权利要求2所述的薄膜电容器芯子热处理加工装置,其特征在于,所述加热组件包括横向对称设于保温箱(1)内壁下部位置处的安装板(18),所述安装板(18)顶部设有同一加热盘管(17),所述托盘(5)位于加热盘管(17)上方。

4.根据权利要求3所述的薄膜电容器芯子热处理加工装置,其特征在于,所述气体循环组件包括设于保温箱(1)外部靠近转轴(3)的轴端一侧外壁的循环风机(13),所述循环风机(13)底部设有送风管(15),所述送风管(15)底部贯穿延伸进入保温箱(1)内部,所述送风管(15)底部位于加热盘管(17)下方,所述循环风机(13)顶部设有循环风管(14),所述循环风管(14)顶部贯穿延伸进入保温箱(1)内部,所述循环风管(14)顶部位于托盘(5)上方,所述送风管(15)与循环风管(14)内部均与同一循环风机(13)内部相连通。

5.根据权利要求4所述的薄膜电容器芯子热处理加工装置,其特征在于,所述托盘(5)与固定板(7)均开设有气孔(8)。

6.根据权利要求5所述的薄膜电容器芯子热处理加工装置,其特征在于,所述循环风管(14)靠近循环风机(13)与保温箱(1)外部之间位置处设有气液分离器(16),所述气液分离器(16)内部与循环风管(14)内部相连通。

7.根据权利要求6所述的薄膜电容器芯子热处理加工装置,其特征在于,所述转轴(3)延伸至保温箱(1)外部一端同轴设有伺服电机(11)。

8.根据权利要求7所述的薄膜电容器芯子热处理加工装置,其特征在于,所述箱门(2)远离设有保温箱(1)一侧设有plc控制面板(12),所述plc控制面板(12)与循环风机(13)形成电性连接,所述plc控制面板(12)与加热盘管(17)形成电性连接,所述plc控制面板(12)与伺服电机(11)形成电性连接。

技术总结

本技术公开了薄膜电容器芯子热处理加工装置,包括保温箱,所述保温箱内部中心位置处横向转动插设有转轴,所述转轴外周面套设有承载台,所述承载台顶部设有托盘,所述托盘内部等距离分布有多个电容芯子主体,所述电容芯子主体顶部设有用于固定托盘与电容芯子主体位置的固定组件,所述保温箱开口一侧铰接有箱门,所述保温箱内部设有用于为电容芯子主体加热的加热组件。本技术通过设置的加热组件,并通过设置的伺服电机配合可以在进行加热的过程中,驱动电容芯子主体进行转动,从而使得电容芯子主体受热更加均匀,进而能够有效提高热处理的效果与质量,同时有效提高热处理的效率。

技术研发人员:宣澄,李伟伟,陶秋阳

受保护的技术使用者:南通海美电子有限公司

技术研发日:20221115

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!