一种快充锂离子电池极耳焊接结构的制作方法

本技术涉及锂离子电池制造,具体涉及一种快充锂离子电池极耳焊接结构。

背景技术:

1、随着科技的进步,人们的生活节奏也开始加快,越来越多的电子设备需具备快速充电特性,这对锂离子电池设计带来一定的挑战,关于超级快充目前主流的技术是采用叠片亦或是采用多极耳卷绕工艺,但是这两者都存在制造过程繁琐,工艺要求高,所制得的电芯在成本和生产效率上不占优势,且目前消费类电芯的超级快充应用场景有限,多数还是采用单极耳焊接工艺。此工艺制程简单高效,唯一的缺点就是其充电倍率受到其单极耳的限制,常用于充电倍率低的电芯制备。

2、超级快充电芯多采用叠片工艺或者采用多极耳卷绕工艺,由于极耳多,极化小,且多极耳可增大充电时的过流能力。但是叠片工艺对制程的精度以及毛刺的控制有着极高的要求,多极耳卷绕存在极耳错位问题,尤其是对于体积较小的消费类电芯,制备难度大,生产效率低。例如已公开的专利cn113964372a中提到的多极耳卷绕中其负极的极耳需在重叠在一起,对模切工序的精度要求精度极高,且由于电芯极耳间距小,极片的反弹也会严重影响极耳的重叠度。中国专利cn110518186a中提到的双极耳卷绕,可以做到倍率与工艺难度间的平衡,但是双极耳都从电芯内部引出,会增加封装焊接的难度。

3、关于超级快充目前主流的技术是采用叠片亦或是采用多极耳卷绕工艺,但是这两者都存在制造过程繁琐,工艺要求高,所制得的电芯在成本和生产效率上不占优势。且目前消费类电芯的超级快充应用场景有限,多数还是采用单极耳焊接工艺。此工艺制程简单高效,唯一的缺点就是其充电倍率受到其单极耳的限制,常用于充电倍率低的电芯制备,且单极耳卷绕的电芯,靠近极耳端的锂离子与外界传输距离近,而远离焊接端的活性物质区锂离子传输距离远,导致整个极片极化加剧,电池端电压无法与充入的电量直接线性比例地对应起来,长时间充放电循环后,极片界面物质活性衰减不一致,易造成电池容量衰减和失效。因此,需要一种快充锂离子电池极耳焊接结构解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种快充锂离子电池极耳焊接结构,以解决现有技术中导致的上述多项缺陷。

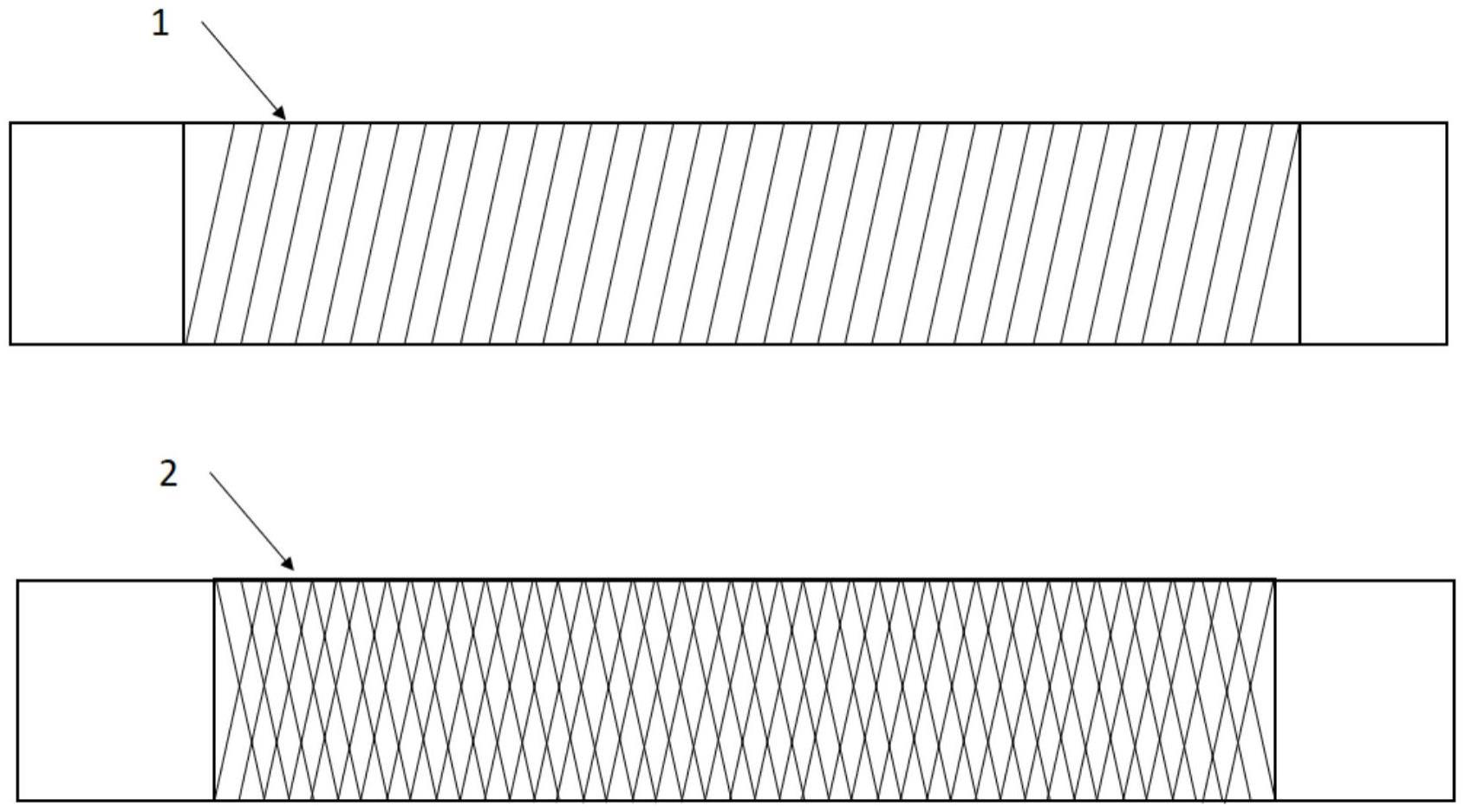

2、一种快充锂离子电池极耳焊接结构,包括负极待焊接极片和正极待焊接极片,所述负极待焊接极片的两侧分别焊接有负极极耳和负极副极耳,所述正极待焊接极片的一侧焊接有正极极耳。

3、优选的,所述负极待焊接极片采用8μm厚的铜箔以及在铜箔上涂布负极浆料制成,且负极浆料的密度为0.107mg/mm2,且铜箔的宽度为107mm。

4、优选的,所述正极待焊接极片采用12μm厚的铝箔以及在铝箔上涂布正极浆料制成,且负极浆料的密度为0.2mg/mm2,且铝箔的宽度为105mm。

5、优选的,所述负极极耳由10mm宽的铝金属带与极耳胶热复合制成,所述正极极耳由10mm宽的镍金属带与极耳胶热复合制成,所述负极副极耳由6mm宽的金属带制成,所述负极极耳的铝金属带和负极副极耳焊接在负极待焊接极片,所述正极极耳的镍金属带焊接在正极待焊接极片的一侧。

6、优选的,所述负极待焊接极片和正极待焊接极片之间通过隔离膜进行隔离,且隔离膜的膜宽为111mm。

7、本实用新型的优点在于:本实用新型提供了一种极耳焊接结构,可以大幅提高卷绕型单极耳电池的充电倍率,此方法在极片长、卷绕层数多的电芯效果尤为明显,单极耳卷绕的电芯,靠近极耳端的锂离子与外界传输距离近,而远离焊接端的活性物质区锂离子传输距离远,导致整个极片极化加剧,电池端电压无法与充入的电量直接线性比例地对应起来,长时间充放电循环后,极片界面物质活性衰减不一致,易造成电池容量衰减和失效,本实用新型制备出的电芯外观上是单极耳,与普通单极耳卷绕工艺制备出的电芯无外观上差异,内部卷芯中负极待焊接极片采用双极耳焊接,以增大充电时负极嵌锂的速度,消除因电位极化引起的恒压时间长的影响,其负极待焊接极片采用负极极耳和负极副极耳设计,一段在空箔材区焊接负极极耳,极片的另一端焊接负极副极耳,然后正常卷绕,由于存在极片反弹,可导致卷绕后极耳重叠误差,为防止此类情况出现,设计时使用负极副极耳的金属带宽为6mm,而负极极耳为10mm宽的金属带。

技术特征:

1.一种快充锂离子电池极耳焊接结构,其特征在于:包括负极待焊接极片(1)和正极待焊接极片(2),所述负极待焊接极片(1)的两侧分别焊接有负极极耳(3)和负极副极耳(4),所述正极待焊接极片(2)的一侧焊接有正极极耳(5)。

2.根据权利要求1所述的一种快充锂离子电池极耳焊接结构,其特征在于:所述负极待焊接极片(1)采用8μm厚的铜箔以及在铜箔上涂布负极浆料制成,且负极浆料的密度为0.107mg/mm2,且铜箔的宽度为107mm。

3.根据权利要求1所述的一种快充锂离子电池极耳焊接结构,其特征在于:所述正极待焊接极片(2)采用12μm厚的铝箔以及在铝箔上涂布正极浆料制成,且负极浆料的密度为0.2mg/mm2,且铝箔的宽度为105mm。

4.根据权利要求1所述的一种快充锂离子电池极耳焊接结构,其特征在于:所述负极极耳(3)由10mm宽的铝金属带与极耳胶热复合制成,所述正极极耳(5)由10mm宽的镍金属带与极耳胶热复合制成,所述负极副极耳(4)由6mm宽的金属带制成,所述负极极耳(3)的铝金属带和负极副极耳(4)焊接在负极待焊接极片(1),所述正极极耳(5)的镍金属带焊接在正极待焊接极片(2)的一侧。

5.根据权利要求1所述的一种快充锂离子电池极耳焊接结构,其特征在于:所述负极待焊接极片(1)和正极待焊接极片(2)之间通过隔离膜进行隔离,且隔离膜的膜宽为111mm。

技术总结

本技术公开了一种快充锂离子电池极耳焊接结构,涉及锂离子电池制造技术领域,包括负极待焊接极片和正极待焊接极片,负极待焊接极片的两侧分别焊接有负极极耳和负极副极耳,正极待焊接极片的一侧焊接有正极极耳。本技术制备出的电芯外观上是单极耳,与普通单极耳卷绕工艺制备出的电芯无外观上差异,内部卷芯中负极采用双极耳焊接,以增大充电时负极嵌锂的速度,消除因电位极化引起的恒压时间长的影响,其负极极片采用主副极耳设计,一段在空箔材区焊接主极耳,极片的另一端焊接副极耳,然后正常卷绕,阴负极与隔膜一起卷绕后成裸电芯,将副极耳超声波焊接在主极耳上,随后完成封装,注液及后续工序。

技术研发人员:陈军,但德鑫,陶柱晨,杨大雷

受保护的技术使用者:芜湖天弋能源科技有限公司

技术研发日:20221201

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!