电池用包装材料及其制造方法与流程

本发明涉及适合作为例如车载用、定置型、笔记本电脑用、移动电话用、相机用的二次电池、尤其是小型便携用的锂离子二次电池的壳体使用的电池用包装材料及其关联技术。

背景技术:

1、在电池的制造工序中,若在作为壳体材料的包装材料的表面产生损伤,则会损害制品的外观。为了防止这样的制造过程中的外观不良的发生,采取了下述这样的策略:预先在包装材料上粘贴保护胶带,在制造工序完成后将保护胶带剥离。对于前述保护胶带而言,要求在制造工序期间不剥离的密合性,但若强力地粘接,则有时在剥离后保护胶带的糊残留于包装材料上。另外,对于层叠有在表面含有炭黑的着色层的包装材料而言,有时着色层也与保护胶带一起剥离。

2、对于这样的与保护胶带相关的问题点,以往,针对保护胶带的剥离后的胶糊残留以保护胶带的粘合力来应对(参见专利文献1)。另外,对于着色层的剥离,提出了增强着色层的技术(参见专利文献2)。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2020-155364号公报

6、专利文献2:日本特开2006-206805号公报

技术实现思路

1、发明所要解决的课题

2、然而,专利文献1的技术并非防止包装材料中的胶糊残留的对策。另外,对于最外层不是含有炭黑的着色层的包装材料,专利文献2的技术无法解决胶糊残留的问题。

3、用于解决课题的手段

4、鉴于上述的背景技术,本发明的目的在于对电池用包装材料的表面赋予保护胶带不会意外地剥离、并且能够以不残留胶带的粘合剂的方式进行剥离这样相反的特性。

5、即,本发明具有下述[1]~[9]中记载的构成。

6、[1]电池用包装材料,其特征在于,该电池用包装材料具有基材层、热熔接性树脂层、和配设于这两层间的阻隔层,在前述基材层的外侧具有润滑剂层作为最外层,

7、前述润滑剂层由基材层侧的第1润滑剂层与外侧的第2润滑剂层层叠的2层构成,并且第1润滑剂层和第2润滑剂层由不同的润滑剂形成。

8、[2]如前项1所述的电池用包装材料,其中,前述第1润滑剂层的润滑剂为双酰胺,前述第2润滑剂层的润滑剂为单酰胺。

9、[3]如前项1或2所述的电池用包装材料,其中,前述第1润滑剂层的润滑剂与第2润滑剂层的润滑剂的合计量为0.3mg/m2~7mg/m2。

10、[4]如前项1~3中任一项所述的电池用包装材料,其中,在前述基材层与润滑剂层之间配设有基材保护层。

11、[5]如前项4所述的电池用包装材料,其中,前述基材保护层由包含树脂成分和固体微粒的树脂组合物形成,表面光泽度为6.0gu以下。

12、[6]如前项4或5所述的电池用包装材料,其中,前述基材保护层的树脂成分为丙烯酸系树脂、环氧系树脂、氨基甲酸酯系树脂、聚烯烃系树脂、氟系树脂、苯氧基树脂中的至少1种。

13、[7]电池用包装材料的制造方法,其特征在于,具有:

14、在阻隔层的一个面层叠基材层的基材层层叠工序;

15、在前述阻隔层的另一面层叠热熔接性树脂层的热熔接性树脂层层叠工序;

16、在前述基材层的表面涂敷第1润滑剂并使其干燥的第1润滑剂层形成工序;和,

17、在前述第1润滑剂层上形成由与前述第1润滑剂不同的第2润滑剂形成的第2润滑剂层的第2润滑剂层形成工序。

18、[8]如前项7所述的电池用包装材料的制造方法,其中,

19、在前述热熔接性树脂层形成工序中,将含有第2润滑剂的热熔接性树脂层层叠于阻隔层,

20、通过下述方式进行前述第2润滑剂层形成工序:将通过进行基材层层叠工序、热熔接性树脂层形成工序及第1润滑剂层形成工序而得到的中间层叠物卷绕于辊,在使热熔接性树脂层与第1润滑剂层接触的状态下熟化,使在热熔接性树脂层的表面析出的第2润滑剂附着于第1润滑剂层的表面。

21、[9]如前项7所述的电池用包装材料的制造方法,其中,通过在第1润滑剂层的表面涂敷第2润滑剂并使其干燥来进行前述第2润滑剂层形成工序。

22、发明的效果

23、就上述[1]所述的电池用包装材料而言,最外层的润滑剂层为由不同的润滑剂形成的2层结构,通过在2个层中使用不同的润滑剂,能够获得保护胶带不会意外地剥离、并且能够以不残留胶带的粘合剂的方式进行剥离这样相反的特性。

24、根据上述[2]所述的电池用包装材料,利用第1润滑剂层的双酰胺,能够抑制向除了润滑剂层以外被配置于最外侧的层、例如基材层的渗透,利用第2润滑剂层的单酰胺,能够以少量使保护胶带的粘合性下降。结果,能够获得保护胶带不会意外地剥离、并且能够以不残留糊的方式进行剥离这样相反的特性。

25、根据上述[3]所述的电池用包装材料,利用第1润滑剂层与第2润滑剂层的润滑剂的合计量,能够对电池用包装材料的表面可靠地赋予相反的特性。

26、就上述[4]所述的电池用包装材料而言,通过具有基材保护层而容易发生保护胶带的胶糊残留,因此更大地发挥由润滑剂层带来的效果。

27、就上述[5]所述的电池用包装材料而言,基材保护层由包含树脂成分和固体微粒的树脂组合物形成,并且表面光泽度为6.0gu以下,从而形成有在基材保护层表面连续的凹凸。因此,即使润滑剂从表面的凸部逸出,也会在凹部残留有润滑剂,因此保护胶带与基材保护层直接接触的面积变少,胶糊残留被抑制。

28、就上述[6]所述的电池用包装材料而言,基材保护层的树脂成分为耐化学药品性优异的树脂,因此不易发生由树脂的劣化等引起的固体微粒的脱落,可靠地形成表面凹凸。并且,充分地发挥由润滑剂残留于凹部所带来的减少保护胶带与基材保护层的接触面积的效果,结果能够抑制胶糊残留。

29、根据上述[7]所述的电池用包装材料的制造方法,能够制作在最外层具有润滑剂层、具有保护胶带不会意外地剥离、并且能够以不残留胶带的粘合剂的方式进行剥离这样相反的特性的电池用包装材料。

30、根据上述[8]所述的电池用包装材料的制造方法,通过将从热熔接性树脂层析出的第2润滑剂转印至第1润滑剂层的表面,从而能够形成第2润滑剂层。

31、根据上述[9]所述的电池用包装材料的制造方法,通过将第2润滑剂涂敷于第1润滑剂层的表面,从而能够形成第2润滑剂层。

技术特征:

1.电池用包装材料,其特征在于,所述电池用包装材料具有基材层、热熔接性树脂层、和配设于这两层间的阻隔层,在所述基材层的外侧具有润滑剂层作为最外层,

2.如权利要求1所述的电池用包装材料,其中,所述第1润滑剂层的润滑剂为双酰胺,所述第2润滑剂层的润滑剂为单酰胺。

3.如权利要求1或2所述的电池用包装材料,其中,所述第1润滑剂层的润滑剂与第2润滑剂层的润滑剂的合计量为0.3mg/m2~7mg/m2。

4.如权利要求1~3中任一项所述的电池用包装材料,其中,在所述基材层与润滑剂层之间配设有基材保护层。

5.如权利要求4所述的电池用包装材料,其中,所述基材保护层由包含树脂成分和固体微粒的树脂组合物形成,表面光泽度为6.0gu以下。

6.如权利要求4或5所述的电池用包装材料,其中,所述基材保护层的树脂成分为丙烯酸系树脂、环氧系树脂、氨基甲酸酯系树脂、聚烯烃系树脂、氟系树脂、苯氧基树脂中的至少1种。

7.电池用包装材料的制造方法,其特征在于,具有:

8.如权利要求7所述的电池用包装材料的制造方法,其中,

9.如权利要求7所述的电池用包装材料的制造方法,其中,通过在第1润滑剂层的表面涂敷第2润滑剂并使其干燥来进行所述第2润滑剂层形成工序。

技术总结

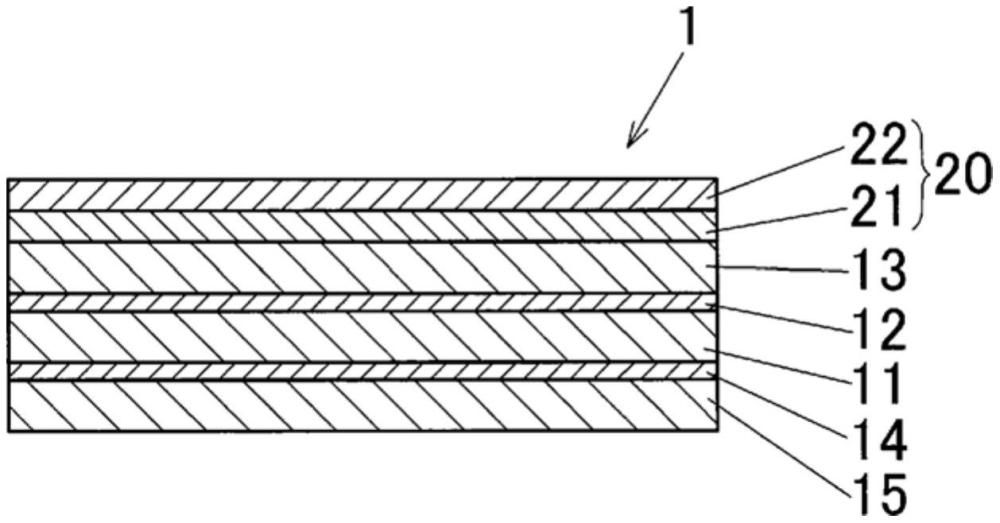

电池用包装材料1,其特征在于,具有基材层13、热熔接性树脂层15、和配设于这两层间的阻隔层11,在前述基材层13的外侧具有润滑剂层20作为最外层,前述润滑剂层20由基材层13侧的第1润滑剂层21和外侧的第2润滑剂层22层叠的2层构成,并且第1润滑剂层21和第2润滑剂层22由不同的润滑剂形成。

技术研发人员:川北圭太郎

受保护的技术使用者:株式会社力森诺科包装

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!