一种激光晶体冷却热沉及其复合过渡层的制备方法与流程

本发明涉及固体激光,尤其涉及一种激光晶体冷却热沉及其复合过渡层的制备方法。

背景技术:

1、在激光器体系中,固体激光器以谱线范围宽、输出功率高、工作模式丰富多样等优点具备广泛的应用前景。激光器在实际应用中,无论工作在连续还是脉冲泵浦方式下,整体效率都非常低,输入的泵浦光总能量只有少部分转化为激光输出,绝大部分泵浦能量都转化为激光晶体的热损耗,产生的热量严重影响了固体激光器的输出,这对激光晶体的冷却提出了较高的要求。因此,激光晶体的冷却技术对激光器的安全运行具有直接且重要的作用。

2、激光晶体的冷却主要依托于高导热率的热沉,并通过冷却液的作用及时将热量转移到外界环境中。基于材料特性、机械加工能力和冷却技术的发展,以铜为主体的热沉已成为实现激光晶体冷却必不可少的器件,因晶体表面的平整度较高,为实现热沉和晶体的低热阻连接,焊接工艺对热沉表面的平整性提出了较高的要求,增加了热沉的加工难度。随着激光晶体热量的增加以及热量分布的极度不均匀性,以铜为主体的热沉逐渐不能够满足晶体对均匀和高效冷却的需求,因此如何提高热沉自身的导热性、降低焊接工艺的复杂性是一个急需解决的问题。

技术实现思路

1、本发明要解决的技术问题是,针对激光晶体与热沉焊接过程存在因热膨胀系数不匹配导致的焊接应力高、因焊料自由迁移而引起空洞率高的问题。本发明提供一种激光晶体冷却热沉。

2、本发明采用的技术方案是,所述一种激光晶体冷却热沉,包括:

3、热沉本体,在所述热沉本体的焊接面上设置有复合过渡层,在所述热沉本体远离所述复合过渡层的一面设置有冷却液进口和冷却液出口;其中,所述复合过渡层的材质包括:多孔金属骨架、纳米金刚石微粉和焊料,所述焊料包括铟、金锡、铟银中的至少一种。

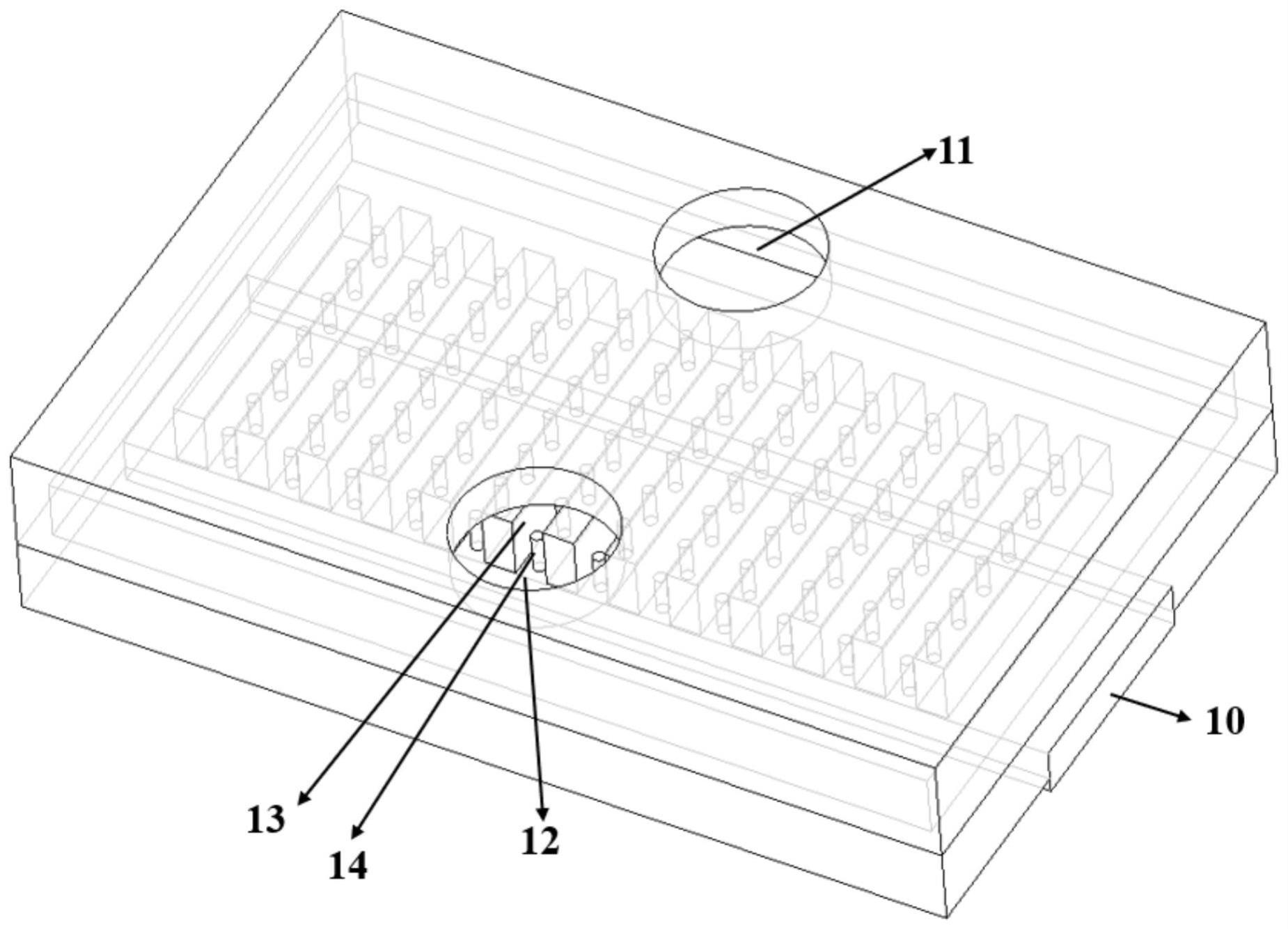

4、在一个实施方式中,所述热沉本体内部设置有微通道以及微型扰流器;

5、其中,所述微型扰流器设置在所述微通道的底部或者侧壁上;

6、并且,所述微通道的形状包括矩形、梯形、圆形、三角形;所述微型扰流器的形状包括针肋形、三角形,所述微型扰流器的高度低于所述微通道的高度。

7、在一个实施方式中,所述热沉本体的材料包括紫铜;

8、所述多孔金属骨架包括金属泡沫或金属丝编织网中的至少一种,材质包括紫铜;

9、所述复合过渡层还包括:焊料,所述焊料为铟、金锡、铟银中的至少一种。

10、在一个实施方式中,所述热沉本体的焊接面上设置有与待冷却激光晶体外形匹配的凹槽,所述复合过渡层通过真空钎焊工艺焊接在所述凹槽的底面上。

11、在一个实施方式中,所述复合过渡层的厚度大于所述凹槽的深度。

12、在一个实施方式中,不同导热系数的所述复合过渡层在水平方向上按预设形式拼接熔焊后,焊接在热沉凹槽内。

13、本发明的另一方面还提供了一种激光晶体冷却热沉的复合过渡层的制备方法,包括以下步骤:

14、在保护气体作用下,在模具内将焊料加热至融化状态,并将温度保持在高于所述焊料的熔点温度,其中,所述保护气体包括氩气;

15、将纳米金刚石微粉投入到焊料溶液中,并使所述纳米金刚石微粉均分分布在当前焊料溶液中,其中,当前焊料溶液中金刚石的质量分数比例为20%~50%;

16、将多孔金属骨架投入当前溶液中并放置到真空熔渗炉中,使得当前溶液填充到所述多孔金属骨架的每个孔隙中,待温度冷却至室温后,完成对复合过渡层的制备。

17、在一个实施方式中,通过调整金刚石微粉在所述焊料溶液中不同的质量分数比例,制备不同导热系数的复合过渡层。

18、在一个实施方式中,将不同孔隙率、孔径的多孔金属骨架在竖直方向上按预设形式拼接熔焊后放入金刚石以及焊料的混合溶液中。

19、在一个实施方式中,所述焊料包括铟、金锡、铟银中的至少一种。

20、采用上述技术方案,本发明至少具有下列优点:

21、本发明提供的一种激光晶体冷却热沉,通过在传统热沉中设置以金属多孔骨架作为主体支撑、焊料和高导热微粉掺混填充的复合层,在降低焊接应力、增加热沉自身导热能力的同时可有效降低焊接时焊接面的空洞率,提高焊接质量。

技术特征:

1.一种激光晶体冷却热沉,其特征在于,包括:热沉本体,在所述热沉本体的焊接面上设置有复合过渡层,在所述热沉本体远离所述复合过渡层的一面设置有冷却液进口和冷却液出口;其中,所述复合过渡层的材质包括:多孔金属骨架、纳米金刚石微粉和焊料,所述焊料包括铟、金锡、铟银中的至少一种。

2.根据权利要求1所述的激光晶体冷却热沉,其特征在于,所述热沉本体内部设置有微通道以及微型扰流器;

3.根据权利要求1所述的激光晶体冷却热沉,其特征在于,

4.根据权利要求1所述的激光晶体冷却热沉,其特征在于,所述热沉本体的焊接面上设置有与待冷却激光晶体外形匹配的凹槽,所述复合过渡层通过真空钎焊工艺焊接在所述凹槽的底面上。

5.根据权利要求4所述的激光晶体冷却热沉,其特征在于,所述复合过渡层的厚度大于所述凹槽的深度。

6.根据权利要求4所述的激光晶体冷却热沉,其特征在于,不同导热系数的所述复合过渡层在水平方向上按预设形式拼接熔焊后,焊接在热沉凹槽内。

7.一种激光晶体冷却热沉的复合过渡层的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的激光晶体冷却热沉的复合流道层制备方法,其特征在于,通过调整金刚石微粉在所述焊料溶液中不同的质量分数比例,制备不同导热系数的复合过渡层。

9.根据权利要求7所述的激光晶体冷却热沉的复合流道层制备方法,其特征在于,将不同孔隙率、孔径的多孔金属骨架在竖直方向上按预设形式拼接熔焊后放入金刚石以及焊料的混合溶液中。

10.根据权利要求7所述的激光晶体冷却热沉的复合流道层制备方法,其特征在于,所述焊料包括铟、金锡、铟银中的至少一种。

技术总结

本发明提出了一种激光晶体冷却热沉及其复合过渡层的制备方法,激光晶体冷却热沉包括:热沉本体,在热沉本体的焊接面上设置有复合过渡层,在热沉本体远离复合过渡层的一面设置有冷却液进口和冷却液出口;其中,复合过渡层的材质包括:多孔金属骨架、纳米金刚石微粉和低熔点焊料。本发明提供的一种激光晶体冷却热沉,通过在传统热沉中设置以金属多孔骨架作为主体支撑、低熔点焊料和高导热微粉掺混填充的复合层,在降低焊接应力、增加热沉自身导热能力的同时可有效降低焊接时焊接面的空洞率,提高焊接质量。

技术研发人员:吕坤鹏,邓宇,王钢,赵鸿,陈露,王文涛,李宁

受保护的技术使用者:中国电子科技集团公司第十一研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!