一种质子交换膜燃料电池用碳包覆催化剂的后处理方法与流程

本发明属于质子交换膜燃料电池制备技术和新能源,涉及一种质子交换膜燃料电池用碳包覆催化剂的制备方法,具体涉及一种质子交换膜燃料电池用碳包覆催化剂的后处理方法。

背景技术:

1、燃料电池用氧化还原催化剂中铂(pt)基贵金属催化剂失活的重要原因之一是铂基纳米颗粒长期使用过程中的脱离、溶解、迁移、聚集和长大,在铂基颗粒外制备一层允许氧分子、水分子进出的多孔碳层,可以在保证催化活性的基础上显著提高催化剂耐久性。

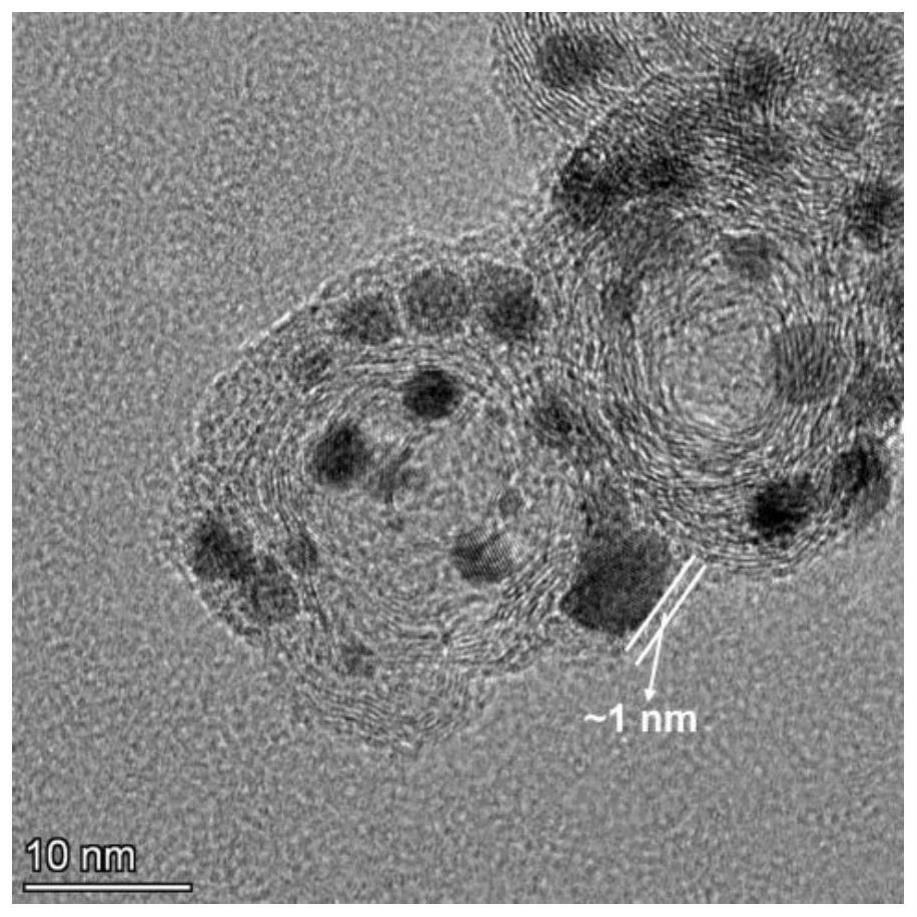

2、dong等研究者使用聚多巴胺包覆ptfe纳米颗粒(nps),经过热处理后,得到碳包覆的有序ptfe合金纳米颗粒(fct-ptfe nps),通过调节多巴胺浓度,控制碳包覆催化剂碳层的厚度,多巴胺原位形成的n掺杂碳壳可以有效阻止纳米颗粒的聚集和溶解。当碳壳层的厚度在1nm以下,且具备一定孔隙率时,其对nps具备较好的保护效果同时保留较高的催化活性,其质量活性比商业pt/c催化剂高11.4倍,比活性高10.5倍。在膜电极组件(mea)中经历长达100小时的稳定性测试后没有显著的活性损失。

3、碳包覆可以抑制催化剂在长期使用过程中金属粒子的脱离、溶解、迁移、聚集和长大等问题,有效提高催化剂的耐久性能,但碳层厚度太厚或碳层太致密也可能会阻碍催化反应中反应物到达活性位点,降低催化剂的催化活性。因此需要碳包覆层厚度适中且具备一定孔隙度,使得碳包覆催化剂既具备优异耐久性能又具有较高的催化活性。

4、现有碳包覆技术往往通过控制有机物包覆层(碳层前驱体)的厚度,进而控制碳化后的碳层厚度,有机物吸附和(或)聚合过程复杂,控制难度较大,当所需碳层厚度较薄时,仅通过控制有机物包覆层厚度难以实现碳层的均匀包覆;当有机物包覆层达到一定厚度时,碳层虽包覆均匀,但碳层过于致密,无法实现反应物和产物(氧和水)的有效传输,降低了活性位点(铂粒子)的利用率。

技术实现思路

1、本发明根据现有技术的不足公开了一种质子交换膜燃料电池用碳包覆催化剂的后处理方法。本发明目的是提供一种制备方法,该制备方法能够有效降低所制备的质子交换膜燃料电池用碳包覆催化剂的碳层厚度,同时增加碳层的孔隙率,提高催化反应物的可及性,保证催化剂耐久性能的同时极大的提高催化剂的催化活性和贵金属的利用率。

2、本发明通过以下技术方案实现:

3、一种质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于包括以下步骤:s1碳载铂基催化剂的制备;s2碳载铂基催化剂表面致密碳层包覆;s3碳包覆催化剂的后处理。

4、s1.碳载铂基催化剂的制备:

5、包括:液相还原法、浸渍法、胶体法、微波加热法。以下以液相还原法说明。

6、s11.将一定量的碳载体分散到超纯水中,剪切分散,得到碳载体浆料;

7、s12.向碳载体浆料中依次加入铂前驱体水溶液、表面活性剂、还原剂、氢氧化钾,超声分散后持续搅拌;

8、s13.将所得的混合物溶液在水浴锅中加热回流,持续搅拌至铂前驱体完全还原,得到碳载铂基催化剂浆料;

9、s14.将碳载铂基催化剂浆料进行固液分离,并用超纯水洗涤,得到碳颗粒负载铂纳米粒子滤饼;

10、s15.将碳颗粒负载铂纳米粒子滤饼冷冻干燥后,得到碳载铂基催化剂(pt/c)。

11、碳载铂基催化剂制备中铂前驱体为氯铂酸、乙酰丙酮铂、氯化铂中至少一种;表面活性剂为聚乙烯吡咯烷酮(pvp)、十六烷基三甲基溴化铵(ctab)、乙二醇、聚乙二醇中的至少一种;还原剂是硼氢化钠、甲酸、甲醇中的至少一种;s13步骤中加热回流温度为5~100℃,反应时间为10~180分钟。

12、s2.碳载铂基催化剂表面致密碳层包覆:

13、包括气相沉积、有机小分子吸附后碳化、有机小分子聚合后碳化等方法;以多巴胺(da)在催化剂表面聚合然后碳化的方法进行具体制备过程说明。

14、s21.将s1步骤所得碳载铂基催化剂与三(羟甲基)氨基甲烷(tris)缓冲液混合,并分散。

15、s22.加入多巴胺(da),持续搅拌0.5~24小时,使多巴胺(da)在催化剂表面聚合为聚多巴胺(pda),得到聚多巴胺包覆铂碳颗粒的悬浮液。

16、s23.将悬浮液固液分离:过滤、洗涤后得到聚多巴胺包覆铂碳颗粒滤饼;将滤饼在50~150度干燥0.5~24小时,得到聚多巴胺包覆铂碳催化剂前体“pt/c@pda”;

17、s24.碳化:将聚多巴胺包覆铂碳催化剂前体置于氮气氛或氩气氛的管式炉中,程序升温到500~1000℃,保温时间为0.5~20小时,得到碳包覆铂碳催化剂“pt/c@c”。

18、进一步,在s21和s22步骤中,多巴胺在溶液中的浓度在0.1~1g/l;碳载铂基催化剂在多巴胺溶液中的固含量在1~10g/l;

19、进一步在s23步骤中,使用去离子水和无水乙醇过滤洗涤,除去游离的多巴胺单体;s24步骤中,优选碳化温度为600~900℃,时间为1~5小时,优选气氛为氮气。

20、s3.碳包覆催化剂的后处理:

21、本发明将碳包覆催化剂在非氧化性气氛中进行1~5个温度段热处理,每个温度段的升温速率为1~50℃/分钟,温度为300~1000℃。

22、下面以两个温度段进行升温说明:

23、s31.热处理温度段优选为两个温度段,每段升温速率为1~10℃/分钟,第一段升温至300~600度,保温0.5~5小时,第二段,继续升温至700~900度,保温0.5~5小时,然后以1~10℃/分钟降温至室温,得到碳包覆铂碳催化剂,标记为“pt/c@c-h”。

24、非氧化气氛为还原性气氛和平衡气氛的混合气氛,混合气氛中平衡气氛的体积百分含量为10~95%;其中还原性气氛是氢气、一氧化碳、氨气、硫化氢中的至少一种,平衡气氛是氮气、氩气中的至少一种。

25、在碳载铂基催化剂表面致密碳层包覆过程中不能直接使用还原性气氛碳化,在还原性气氛中碳化会导致聚合物碳化过程不完全,碳层对碳载铂基催化剂中铂纳米粒子的限域作用降低,导致铂粒子在聚合物碳化过程中团聚,且碳层石墨化程度降低,导致催化剂活性和耐久性降低。

26、对碳包覆后的催化剂进行还原性气氛下的后处理可以有效降低碳层厚度,还能增加碳层的孔隙率,提高催化活性位的可及性和贵金属的利用率,在保证催化剂耐久性能的同时极大的提高催化剂的催化活性。

27、本发明制备方法在保证碳层有效完整地包覆在催化剂表面的前提下,通过还原性气氛下的热处理有效降低所制备碳层的厚度,并保证催化剂表面碳层的包覆约束,同时增加碳层的孔隙率,提高催化反应物的可及性,保证催化剂耐久性能的同时极大的提高催化剂的催化活性和贵金属的利用率。

技术特征:

1.一种质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于包括以下步骤:s1碳载铂基催化剂的制备,s2碳载铂基催化剂表面碳层包覆,s3碳包覆催化剂的后处理;

2.根据权利要求1所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:在非氧化性气氛中进行两个温度段热处理,每段升温速率为1~10℃/分钟,每段保温0.5~5小时,第一段升温至300~600℃,第二段升温至700~900℃,保温0.5~5小时,然后降温至室温,得到后处理后的碳包覆铂碳催化剂。

3.根据权利要求1或2所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:碳载铂基催化剂的制备包括:液相还原法、浸渍法、胶体法、微波加热法。

4.根据权利要求3所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:碳载铂基催化剂表面碳包覆方法包括气相沉积、有机小分子吸附后碳化方法和有机小分子聚合后碳化方法。

5.根据权利要求4所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:碳载铂基催化剂制备采用液相还原法,包括以下步骤:

6.根据权利要求5所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:碳载铂基催化剂制备中铂前驱体是氯铂酸、乙酰丙酮铂、氯化铂中的至少一种;表面活性剂是聚乙烯吡咯烷酮(pvp)、十六烷基三甲基溴化铵(ctab)、乙二醇、聚乙二醇中的至少一种;还原剂是硼氢化钠、甲酸、甲醇中的至少一种;s13步骤中加热回流温度为5~100℃,反应时间为10~180分钟。

7.根据权利要求6所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:碳载铂基催化剂制备中铂前驱体是氯铂酸、乙酰丙酮铂中的至少一种;表面活性剂是pvp、ctab、乙二醇中的至少一种;还原剂是硼氢化钠和甲酸中的至少一种;s13步骤中加热回流温度为30~60℃,反应时间为60~120分钟。

8.根据权利要求4所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:有机小分子聚合后碳化方法是采用多巴胺在碳载铂基催化剂表面聚合后碳化制备,具体包括以下步骤:

9.根据权利要求8所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法,其特征在于:s21和s22步骤中,多巴胺在溶液中的浓度在0.1~1g/l;碳载铂基催化剂在多巴胺溶液中的固含量在1~10g/l;s23步骤中,使用去离子水和无水乙醇过滤洗涤,除去游离的多巴胺单体;s24步骤中,碳化温度为600~900℃,时间为1~5小时,气氛为氮气。

10.一种碳包覆铂碳催化剂产品,其特征在于:是权利要求1至9任一项所述的质子交换膜燃料电池用碳包覆催化剂的后处理方法制备而成的碳包覆铂碳催化剂产品。

技术总结

本发明公开了一种质子交换膜燃料电池用碳包覆催化剂的后处理方法。包括:碳载铂基催化剂的制备,包括液相还原法、浸渍法、胶体法、微波加热法;碳载铂基催化剂表面致密碳层包覆,包括气相沉积、有机小分子吸附后碳化、有机小分子聚合后碳化方法;碳包覆催化剂的后处理;在非氧化性气氛中将温度300~1000℃分为一至五段,升温1~50℃/分钟,每段保温0.5~10小时,然后以1~50℃/分钟降至室温。本发明方法保证碳层有效完整地包覆在催化剂表面,通过还原性气氛下的热处理有效降低所制备碳层的厚度,并保证催化剂表面碳层的包覆约束,同时增加碳层的孔隙率,提高反应物的可及性,保证催化剂耐久性能同时极大提高催化剂的催化活性和贵金属的利用率。

技术研发人员:杨惟翔,周卫江,唐琪雯,乔红艳,陈首先,付欣怡,舒正龙,王云,陈启章

受保护的技术使用者:中自环保科技股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!