一种气液分离用双层冷却热沉

本发明属于三维集成电路、大功率半导体散热冷却,一种气液分离用双层冷却热沉。

背景技术:

1、随着时代的发展,人类的技术不断向精细化发展。其中,微电子技术发展,急需不断扩大电子元器件容量。容量越大,越容易产生高度的热量。对于电子设备而言,温度提高意味着可靠性下降,当电子设备温度达到70-80℃时,温度每上升10℃,其可靠性下降5%。

2、对于这种情况,微通道冷却技术应运而生。但是,因为冷热交替而产生的气泡,却会造成微通道内各区域流体不均匀,内部无气液分离,仅在出口处将气体分离出来,换热性能较差。

技术实现思路

1、本发明的目的在于设计一种新的结构,在提高冷却效率、强化换热的同时,进行气液分离。为实现该目的,本发明的方案如下:

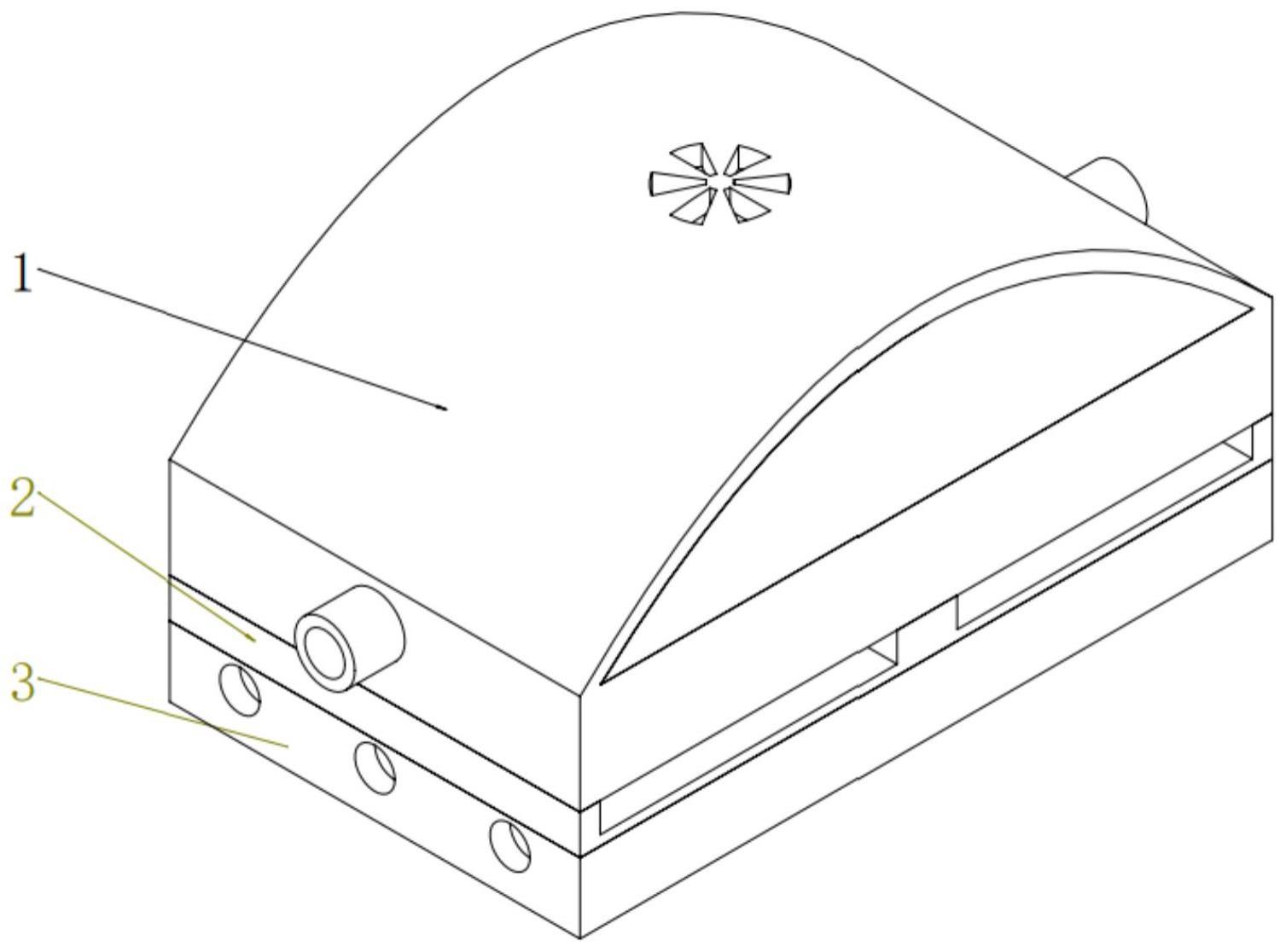

2、一种双层强化换热冷却热沉,包括气液分离腔(1),骨架(2),强化换热腔(3)组成,本发明为两进两出装置。

3、进一步的,气液分离腔(1)由气液分离口(11)、射流孔(12)、花形肋柱(13)、入水孔(14)组成。

4、进一步的,气液分离腔(1)上部为一弧面,便于气体向中间聚集;且气液分离口(11)扇形分布的作用是防止保证气泡在接触顶端前全部破开,便于气体分离。

5、进一步的,射流孔(12)与骨架(2)相连,冷却工质可从此处进入强化换热腔(3),进行二次换热。

6、进一步的,花形肋柱(13)在气液分离腔(1)中由两边至中间呈6×8阵列,间距由疏到密,实现逐级换热;花形肋柱(13)底部为实心,便于实现强化换热;花形肋柱(13)顶部为孔,可以提高成核点密度,便于生成气泡;花形肋柱(13)弧形外表,有利于流体流动的稳定。

7、进一步的,入水孔(14)分布在气液分离腔(1)两侧,冷却工质由此进入装置。

8、进一步的,骨架(2)中可放置两块芯片,本装置可同时对两块芯片进行换热工作。

9、进一步的,强化换热腔(3)主要由出水孔(31)和旋转肋柱(32)组成。

10、进一步的,旋转肋柱(32)由直径为2d的母柱和直径为10d的扇叶组成;在工作时,扇叶会使得冷却工质形成扰流。

11、进一步的,旋转肋柱(32)在强化换热腔(3)中呈6×3均匀整列,横向间隔13.5d,纵向间隔10d。

12、进一步的,强化换热腔(3)两侧各有三个出水孔(31);出水孔(31)直径为4d,间隔13.5d。

13、本发明的优点是:

14、双层设计,使得冷却工质在热沉内部进行了两次换热;在气液分离腔(1)中花形肋柱(13)有利于气泡的生成;在强化换热腔(3)中旋转肋柱(32)的扇叶有助于形成扰流,强化换热。

技术特征:

1.一种气液分离用双层冷却热沉,包括气液分离腔(1),骨架(2),强化换热腔(3)组成,其特征在于:

2.按照权利要求1所述,一种气液分离用双层冷却热沉其特征在于:气液分离腔(1)为双入口设计,两边各有一个入水孔(14),冷却工质进入气液分离腔(1)后,流经花形肋柱(13),会进行初步换热并生成大量气泡,气体从顶端气液分离口(11)离开,底部有射流孔(12),连接骨架(2),将冷却工质引入强化换热腔(3)。

3.按照权利要求1所述,一种气液分离用双层冷却热沉其特征在于:花形肋柱(13)从两边至中间呈6×8阵列,间距由疏到密;花形肋柱(13)底部为实心,用于强化换热,顶部为孔,提高成核点密度,弧形外表,有利于流体稳定。

4.按照权利要求1所述,一种气液分离用双层冷却热沉其特征在于:强化换热腔(3)中旋转肋柱(32)设计,会使得冷却工质的动能经由弧面转换为势能,再抵消动能,使得冷却工质流动更稳定;旋转肋柱(32)从中间向两边由疏到密排布。

5.按照权利要求1所述,一种气液分离用双层冷却热沉其特征在于:强化换热腔(3)两侧各有三个出水孔(31),本装置属于两进两出装置。

技术总结

本发明属于三维集成电路、大功率半导体散热冷却技术领域,一种气液分离用双层冷却热沉。由气液分离腔(1),骨架(2),强化换热腔(3)组成。本发明的优点是在于使用了双层设计,使得冷却工质在热沉内部进行了两次换热,冷却工质工作更充分;其中气液分离腔(1)中的花形肋柱,可以提高成核点密度,有利于气泡的生成;在强化换热腔(3)中,旋转肋柱的扇叶有助于造成旋流,加流体扰动,提高冷却效率,实现二级换热。其中,设计的骨架(2)结构,联通液分离腔(1)与强化换热腔(3),中间可以同时为两块芯片换热。

技术研发人员:刘萍,桑世明

受保护的技术使用者:安徽理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!