用基准标记符改善蓄电池电极的可追踪性的制作方法

本发明通常涉及用于制造片材材料的质量控制技术,并且更具体地涉及将在经涂覆的片材产品(诸如电化学电池电极)的生产期间进行的测量与完成产品(诸如将阳极和阴极结合的电化学蓄电池)精确地匹配的方法,以便允许在生产的后期发现的缺陷追踪到测量特性的来源。

背景技术:

1、在线测量用于在制造期间检测片材材料的特性,以使得能够迅速控制制片过程,并且因此确保片材质量,同时减少所生产的不合格片材材料的量。在制片期间进行在线测量的主要复杂因素之一是片材材料的物理特性通常在机器方向以及交叉方向上变化。(“机器方向”是指片材材料在制造期间行进的方向,术语“交叉方向”是指垂直于机器方向横跨片材表面的方向)。

2、为了检测片材材料的变化,采用了扫描传感器,该扫描传感器在交叉方向上周期性地来回横穿跨过制片机,同时沿每次扫描检测所选片材特性(诸如基重或卡厚)的值。通常,在每次扫描期间,所生产的片材从边缘横穿到边缘。典型扫描所需的时间通常在几秒到几十秒之间,这取决于交叉方向长度,该交叉方向长度可以是数米。由此类扫描器提供测量读数的速率通常是可调整的;典型的速率约为每毫秒一次测量读数。

3、在实践中,由扫描传感器提供的测量信息通常在每次扫描之后汇集,以提供所检测的片材特性在交叉方向上的“轮廓”。换句话说,每个轮廓由在交叉方向上相邻位置处的一系列片材测量结果组成。轮廓的目的是允许容易地检测片材特性的交叉方向变化。基于检测到的所检测片材特性的交叉方向变化,可以对制片机进行适当的控制调整,目的是减小交叉方向和机器方向上的轮廓变化。

4、以大致恒定的速度周期性地横穿片材的扫描传感器不能在精确地垂直于片材的纵向边缘对准的位置处测量所选片材特性。由于片材速度,扫描传感器实际上斜对地跨过片材表面行进,结果连续的扫描路径在垂直于片材的纵向边缘的方向上具有z字形图案。在实践中,通常计算每次扫描的轮廓测量结果的平均值。

5、在制造阳极或阴极电极时,用活性材料的混合物连续地涂覆来自金属卷的金属箔。为了实现和保持电极的连续、卷对卷生产的质量,存在与蓄电池性能强烈相关的质量因素的恒定、在线测量。裁切机将完成的经涂覆的金属箔切割成电极片,所述电极片被组装到电池和蓄电池中。利用当前的制造技术,一旦蓄电池被组装,就没有容易获得的手段来识别和访问与结合到特定蓄电池中的电极相关的特定数据。本领域需要改善的生产可追踪性,使得购买者可以一直追踪在电极生产期间进行的在线测量直至组装的电化学电池和蓄电池。

技术实现思路

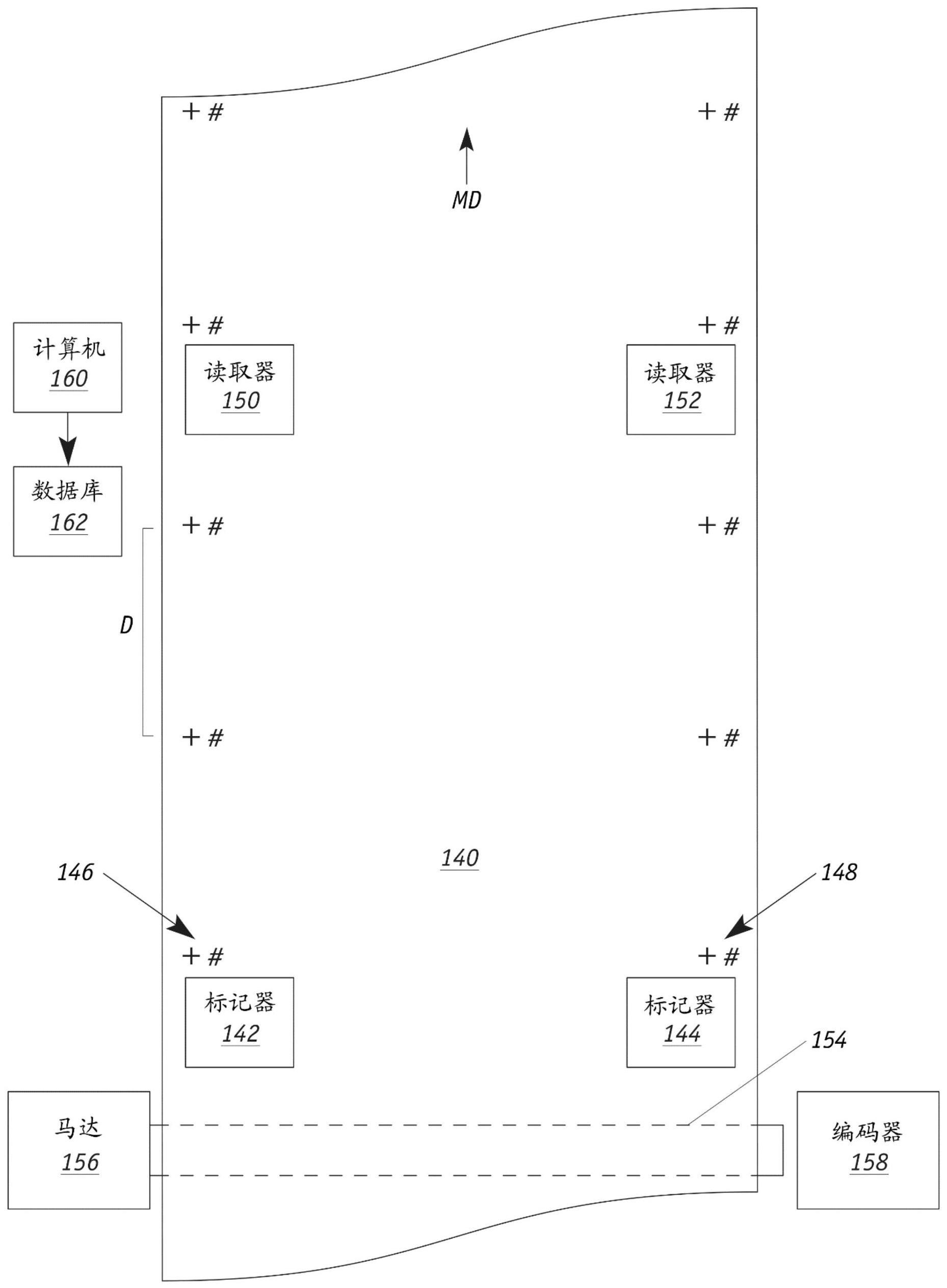

1、本发明部分地基于在制造片材材料(诸如电极、纸材、塑料和织物)中使用参考记号或标记和相关的追踪代码(统称为“基准标记符”)。所述基准标记符用作沿移动的材料片材的机器方向(md)的参考点。在一个方面,本发明涉及一种片材生产系统,该片材生产系统包括:

2、在机器方向(md)上移动的材料片材;

3、标记装置,其用于沿所述md在所述材料片材上施加一系列标记符和相关的追踪代码;

4、计算机,其被配置成记录施加在所述材料片材上的一系列追踪代码;

5、读取器装置,其用于读取所述材料片材上的标记符和相关的追踪代码;

6、传感器装置,其用于在沿所述md的不同位置处感测所述材料片材的特征,以生成所述材料片材的特征轮廓;以及

7、关联装置,其用于将所述特征轮廓与所述材料片材上的系列追踪代码关联。

8、在另一个方面,本发明涉及一种监测材料片材的方法,该方法包括:

9、(i)提供在机器方向(md)上移动的金属基底片材;

10、(ii)将一个或多个电极材料涂层施加到所述金属基底片材上以形成移动的金属基底片材,所述移动的金属基底片材具有一个或多个涂覆区域以及一个或多个未涂覆区域;

11、(iii)将一系列参考标记符和相关的追踪代码施加到所述金属基底片材上,其中步骤(ii)发生在步骤(iii)之前或之后,以形成移动的金属基底片材,所述移动的金属基底片材具有一个或多个涂覆区域以及一个或多个未涂覆区域,其中(a)在其中步骤(ii)发生在步骤(iii)

12、之前的情况下,将所述系列参考标记符和相关的追踪代码施加到一个或多个未涂覆区域上,而(b)在其中步骤(iii)发生在步骤(ii)之后的情况下,将所述系列参考标记符和相关的追踪代码施加到一个或多个未涂覆区域上以及/或者一个或多个涂覆区域上;

13、(iv)记录已施加的追踪代码以创建追踪代码数据库;以及

14、(v)沿所述md测量所述涂覆区域中的一个或多个涂覆区域的物理特性以生成被记录的测量轮廓,其中所述物理特性的测量与来自所述数据库的所述追踪代码同步,使得所述测量轮廓的不同部分与一个或多个伴随的追踪代码相关。

15、本发明使得客户能够将在生产期间进行的测量与完成产品精确地匹配,使得在生产的后期发现的缺陷可以追踪到源测量以实现改善的质量保证。本发明允许在不同扫描器进行的测量之间更好地对准,特别是在不连续分批过程中。

16、本发明使得能够实现精确的同一点扫描,其中附加的下游随动扫描器被设置为追踪第一(上游)扫描器的精确测量路径。例如,第一扫描器和第二扫描器可以分别定位在涂覆过程之前和之后,以通过从总厚度减去箔未涂覆厚度来测量涂层厚度。

17、本发明还使得能够在分批型、非连续操作中实现精确的同一点扫描,其中在不同的制造阶段执行多个测量,诸如当产品卷被转移到远离第一扫描器定位的随动扫描器时。例如,产品材料可以在第一扫描器之后被卷起并且在稍后的时间或在储存之后被喂送到随动扫描器。

18、在另一方面,本发明涉及一种片材生产系统,该片材生产系统包括:

19、在机器方向(md)上移动的材料片材;

20、标记装置,其用于沿所述md在所述材料片材上施加一系列md位置标记和相应的位置代码或数字;

21、读取器装置,其用于所述材料片材上的位置代码;

22、传感器装置,其用于在沿所述md的不同位置处感测所述材料片材的特征,以生成所述材料片材的特征轮廓;以及

23、关联装置,其用于将所述特征轮廓与所述材料片材上的系列位置代码关联。

24、在又一个方面,本发明涉及一种监测材料片材的方法,该方法包括:

25、(i)使在机器方向(md)上移动的材料片材前进;

26、(ii)沿所述md将一系列md位置标记和相应的位置代码或数字施加到所述材料片材上;

27、(iii)记录已施加的位置代码以创建位置代码数据库;以及

28、(iv)沿所述md测量所述材料片材的物理特性以生成被记录的测量轮廓,其中所述物理特性的测量与来自所述数据库的所述位置代码同步,使得所述测量轮廓的不同部分与一个或多个伴随的位置代码相关。

技术特征:

1.一种片材生产系统,所述片材生产系统包括:

2.根据权利要求1所述的片材生产系统,所述片材生产系统包括:

3.一种用于用电极材料涂覆金属片材的片材生产系统,所述片材生产系统包括:

4.一种片材生产系统,所述片材生产系统包括:

5.一种监测材料片材的方法,包括:

6.根据权利要求5所述的方法,其中步骤(iv)使用安装到第一扫描器的第一传感器,所述第一扫描器沿交叉方向(cd)来回横穿跨过所述材料片材,其中所述第一传感器从所述材料片材上的第一询问点测量第一特性。

7.根据权利要求5所述的方法,还包括沿所述md测量所述材料片材的第二物理特性以生成被记录的第二测量轮廓,其中所述第二物理特性的测量与来自所述数据库的所述追踪代码同步,使得所述第二测量轮廓的不同部分与一个或多个伴随的追踪代码相关。

8.一种制备电极的方法,包括:

9.根据权利要求8所述的方法,还包括:

10.一种监测材料片材的方法,包括:

技术总结

向片材材料(诸如电极、纸材、塑料和织物)施加基准标记符(参考记号和相关的追踪代码),并且该基准标记符用作沿机器方向的参考点。当片材前进时,记录追踪代码以创建追踪代码数据库,并且当测量材料片材的物理特性时,记录测量轮廓,其中物理特性的测量与来自数据库的追踪代码同步,使得测量轮廓的不同部分与一个或多个伴随的追踪代码相关。客户可以将在生产期间进行的测量与完成产品(诸如电化学蓄电池)匹配,使得在生产的后期发现的缺陷可以追踪到源测量以实现改善的质量保证。参考记号有利于不同扫描器进行的测量之间的对准,特别是在需要重新设置和重新穿引的不连续分批过程中。

技术研发人员:迈克尔·休斯,S·塔洛雷

受保护的技术使用者:霍尼韦尔国际公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!