大功率智能IGBT模块及其加工工艺的制作方法

本发明涉及智能功率模块领域技术,尤其是指一种大功率智能igbt模块及其加工工艺。

背景技术:

1、本领域灌封智能功率模块的驱动板与芯片及功率部分采用叠层设计,驱动板通过内部信号端子、铝丝与芯片连接。由于驱动板处于芯片上方,驱动板必须与芯片、铝丝保留安全空间,防止大电压击穿。此种设计在模块纵向需要保留足够的安装空间和安全空间,导致智能功率模块整体厚度偏高,在狭小空间无法安装摆放。降低驱动板高度直至与芯片贴合,可以使整个模块高度大大减小,但是对于现有封装工艺是无法完成的。本领域模块上盖设计为扣合结构、粘接结构,同样导致模块结构复杂、纵向高度大,厚度偏高。模块内部填充硅凝胶保护芯片等器件,由于灌胶后再进行真空脱泡后,仍然存有少量气泡,在工作过程中芯片发热会导致硅凝胶内部气体膨胀。因此,上盖设计普遍与硅凝胶保留足够空间,防止因硅凝胶膨胀而溢出,或损坏上盖。

2、而塑封智能功率模块使用引线框架与芯片烧结而成,最终使用环氧树脂材料将产品封装,此种设计没有灌封底板结构,在大功率领域很难快速散热,在长时间高温工作状态下,产品可靠性难以保障。综上所述,智能功率模块采用灌封、塑封结构,灌封结构采用驱动板、功率部分叠层设计,结构厚度偏大。塑封结构采用环氧树脂封装,散热能力差,不适合大功率模块开发。

3、因此,需要对现有的智能igbt模块结构及其加工工艺进行改进,以解决上述问题。

技术实现思路

1、有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种大功率智能igbt模块及其加工工艺,其有效解决了灌封模块厚度问题以及散热问题,使得模块具备小型化、散热能力强的特点。

2、为实现上述目的,本发明采用如下之技术方案:

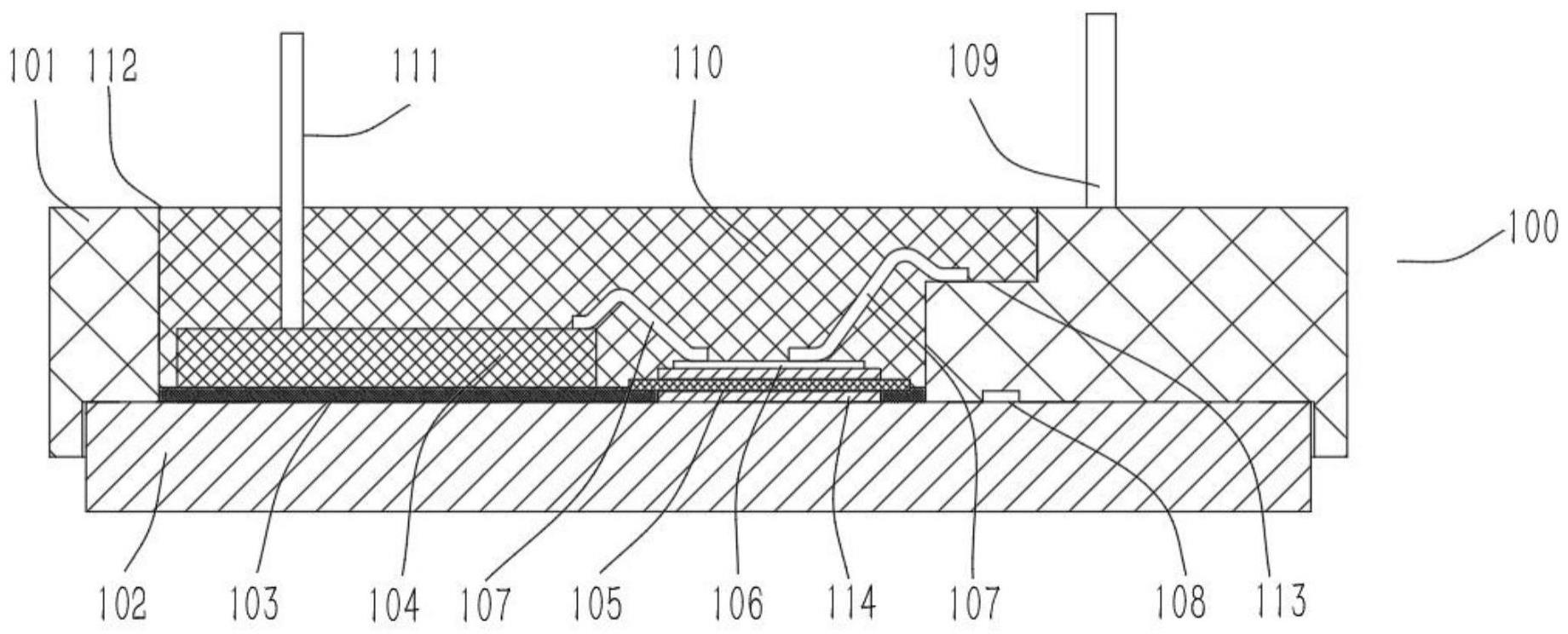

3、一种大功率智能igbt模块,其包括有外壳、底板、驱动板、芯片、绝缘衬底、粘接胶、功率端子和信号端子,所述外壳内形成有容置腔,所述底板固定于外壳底部,所述驱动板位于底板上方,并于底板和驱动板之间填充有绝缘涂覆胶,将驱动板粘接固定于底板上;所述芯片位于驱动板侧旁,并位于底板上方,并于底板上设置有用于放置芯片的绝缘衬底,芯片位于绝缘衬底上方;所述驱动板和芯片之间连接有键合线,所述功率端子连接于外壳上,所述信号端子连接于驱动板上,所述粘接胶位于底板和外壳之间;并于容置腔中灌注有环氧树脂,环氧树脂将驱动板、芯片和键合线完全覆盖。

4、作为一种优选方案:所述绝缘衬底与底板之间设置有绝缘涂覆胶。

5、作为一种优选方案:所述芯片包括有igbt芯片和frd芯片,所述芯片和外壳内壁之间也连接有键合线。

6、作为一种优选方案:所述外壳内壁上具有一台阶,所述键合线一端连接于芯片上,一端连接于所述台阶上。

7、作为一种优选方案:所述底板上设置有用于放置芯片的支撑座,所述芯片固定于支撑座上表面,所述绝缘衬底位于支撑座中部。

8、作为一种优选方案:所述绝缘衬底为导热率高、热膨胀低的陶瓷覆铜材质。

9、作为一种优选方案:所述底板为铝硅合成材质。

10、一种如上所述的大功率智能igbt模块的加工工艺,包括有如下步骤:

11、s1、将模块所需配件进行等离子清洗,去除配件表面的污物、粉尘;

12、s2、将7颗igbt芯片、7颗frd芯片通过真空烧结炉与绝缘衬底进行烧结固定,将绝缘衬底与底板进行真空烧结固定;

13、s3、将驱动板通过绝缘涂覆胶与底板进行粘接固化;

14、s4、粘接外壳与底板;

15、s5、通过键合机将驱动板与芯片进行键合连接,外壳与芯片发射极进行键合连接;

16、s6、将芯片进行涂胶保护固化,灌入环氧树脂进行封帽;

17、s7、产品完成测试,外观检验,并入库。

18、作为一种优选方案:所述s3中,驱动板粘接步骤如下:

19、s31、调整钢网夹具,并用酒精将涂胶印刷台和钢网夹具清洗干净;

20、s32、调整钢网夹具的高度,使钢网夹具与涂胶印刷台紧贴,并调整好位置;

21、s33、将绝缘涂覆胶放入钢网上,绝缘涂覆胶的放入量以印刷刀每次刚好刮完且不低于印刷刀高度的2/3为宜,印刷刀以与钢网倾斜夹角45-60°均匀刮动;

22、s34、将驱动板按设计位置放好,驱动板要平整,确保驱动板底部无异物,再把钢网夹具压至驱动板上;

23、s35、粘接驱动板后的器件,在25℃环境下固化24小时;

24、s36、检验。

25、作为一种优选方案:所述s5中,键合步骤如下:

26、s51、键合批量作业之前、更换劈刀、维修设备、开班前,要进行首件检验,检验包括外观检验、引线键合强度、弹坑(只一次键合)、键合推力检验,检验合格后方可批量作业;

27、作业前在显微镜下检查劈刀状态,劈刀上不允许有铝残渣残留,或者崩边或缺口,否则要进行更换;

28、s52、芯片和驱动板的键合,键合前安装好键合夹具,将粘接后产品放入键合夹具中固定,确认产品是否固定牢固;

29、s53、调出键合程序,检查键合参数,检查劈刀安装是否牢固,开始键合;

30、s54、驱动板与芯片之间采用250μm铝丝键合连接,外壳与芯片发射极之间采用380μm铝丝键合连接;

31、s55、键合检验。

32、本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过结合灌封模块高散热能力、塑封模块小型化的优点,克服材料集成问题、封装工艺问题、芯片驱动干扰问题。解决产品小型化、智能化、大功率集成散热问题,该设计效果是现有的封装方案无法达到的。同时有效解决了灌封模块厚度问题以及散热问题,使得模块具备小型化、散热能力强的优势,并且该模块整体相对于传统封装模块更加轻薄,占用空间更小,对于智能功率模块小型化、高集成有积极的促进作用,具备行业中下一代智能功率模块基本特性,具有广阔的市场空间。

33、为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

技术特征:

1.一种大功率智能igbt模块,其特征在于:包括有外壳、底板、驱动板、芯片、绝缘衬底、粘接胶、功率端子和信号端子,所述外壳内形成有容置腔,所述底板固定于外壳底部,所述驱动板位于底板上方,并于底板和驱动板之间填充有绝缘涂覆胶,将驱动板粘接固定于底板上;所述芯片位于驱动板侧旁,并位于底板上方,并于底板上设置有用于放置芯片的绝缘衬底,芯片位于绝缘衬底上方;所述驱动板和芯片之间连接有键合线,所述功率端子连接于外壳上,所述信号端子连接于驱动板上,所述粘接胶位于底板和外壳之间;并于容置腔中灌注有环氧树脂,环氧树脂将驱动板、芯片和键合线完全覆盖。

2.根据权利要求1所述的大功率智能igbt模块,其特征在于:所述绝缘衬底与底板之间设置有绝缘涂覆胶。

3.根据权利要求1所述的大功率智能igbt模块,其特征在于:所述芯片包括有igbt芯片和frd芯片,所述芯片和外壳内壁之间也连接有键合线。

4.根据权利要求3所述的大功率智能igbt模块,其特征在于:所述外壳内壁上具有一台阶,所述键合线一端连接于芯片上,一端连接于所述台阶上。

5.根据权利要求1所述的大功率智能igbt模块,其特征在于:所述底板上设置有用于放置芯片的支撑座,所述芯片固定于支撑座上表面,所述绝缘衬底位于支撑座中部。

6.根据权利要求1所述的大功率智能igbt模块,其特征在于:所述绝缘衬底为导热率高、热膨胀低的陶瓷覆铜材质。

7.根据权利要求1所述的大功率智能igbt模块,其特征在于:所述底板为铝硅合成材质。

8.一种如权利要求1-7任意一项所述的大功率智能igbt模块的加工工艺,其特征在于,包括有如下步骤:

9.根据权利要求8所述的大功率智能igbt模块的加工工艺,其特征在于:所述s3中,驱动板粘接步骤如下:

10.根据权利要求8所述的大功率智能igbt模块的加工工艺,其特征在于:所述s5中,键合步骤如下:

技术总结

本发明公开一种大功率智能IGBT模块及其加工工艺,模块包括外壳、底板、驱动板、芯片、绝缘衬底、粘接胶、功率端子和信号端子,所述外壳具有容置腔,所述底板固定于外壳底部,驱动板位于底板上方,于底板和驱动板之间填充有绝缘涂覆胶;所述芯片位于驱动板侧旁,并位于底板上方,并于底板上设置有绝缘衬底,芯片位于绝缘衬底上方;所述驱动板和芯片之间连接有键合线,所述功率端子连接于外壳上,所述信号端子连接于驱动板上,所述粘接胶位于底板和外壳之间;并于容置腔中灌注有环氧树脂。加工工艺包括清洗、烧结、粘接、键合、灌胶和检测步骤。有效解决了灌封模块厚度问题以及散热问题,使得模块更加轻薄,具备小型化、散热能力强的特点。

技术研发人员:张佰龙,曲赫然,许冬梅,何咏欣,徐宁,宋吉昌

受保护的技术使用者:深圳吉华微特电子有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!