一种晶圆刻蚀方法与流程

本发明涉及集成电路制造领域,具体涉及一种晶圆刻蚀方法。

背景技术:

1、在集成电路制造中,刻蚀(etch)是半导体制造工艺、微电子ic制造工艺以及微纳制造工艺中的一种相当重要的步骤。刻蚀包括干法刻蚀和湿法刻蚀,干法刻蚀又包括气相刻蚀和等离子体(plasma)刻蚀,随着器件尺寸不断减小,干法刻蚀得到了更广泛的应用。然而,器件尺寸的缩小对干法刻蚀的要求日益提高,刻蚀后晶圆cd的一致性(cduniformity)成为刻蚀工艺的巨大挑战。

2、现有技术中,深硅刻蚀的工艺方法通常为bosch工艺法,由于受边缘效应的影响,电磁场在边缘处会产生畸变,使得边缘的刻蚀轮廓出现倾斜效应,降低了整面刻蚀形貌的均匀性。另一方面,等离子体在气体流场和电磁场作用下也会使刻蚀角度发生倾斜。

技术实现要素:

3、本发明实施例提供一种晶圆刻蚀方法,能够解决现有技术中存在的问题。

4、为达上述目的,本发明实施例提供一种晶圆刻蚀方法,一种晶圆刻蚀方法,包括:

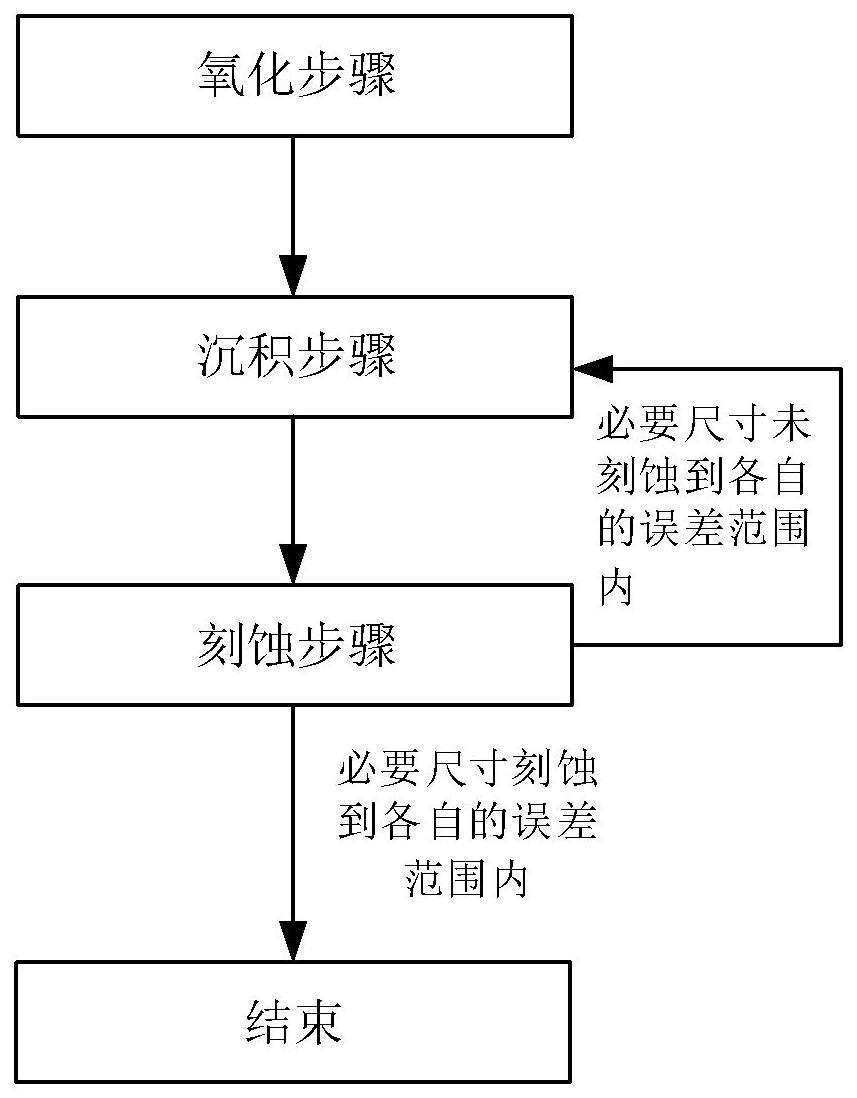

5、氧化步骤:向设于晶圆上的刻蚀槽内通入氧气,通过氧气对所述刻蚀槽的底部和侧壁进行氧化,形成具有平滑界面的氧化层,之后停止通入氧气;

6、沉积步骤:向所述刻蚀槽内通入刻蚀气体,通过所述刻蚀气体刻蚀所述氧化层,形成连续光滑的聚合物层,得到沉积表面;

7、刻蚀步骤:向所述刻蚀槽内通入刻蚀源,通过所述刻蚀源对所述刻蚀槽的底部和侧壁进行刻蚀;

8、循环沉积步骤和刻蚀步骤多次,直至在刻蚀步骤中将所述刻蚀槽的必要尺寸刻蚀到各自的误差范围内。

9、上述技术方案具有如下有益效果:氧化步骤形成具有平滑界面的氧化层,改善刻蚀工艺的均匀性。沉积步骤得到沉积表面;刻蚀气体能够阻挡侧壁刻蚀,增强向下刻蚀的方向性,在刻蚀后能够形成侧面聚合物,所以能够增强向下刻蚀的方向性,避免后续的刻蚀步骤中由于刻蚀槽的侧壁聚合物层不连续而造成硅的横向刻蚀。刻蚀步骤:向所述刻蚀槽内通入刻蚀源,通过所述刻蚀源对所述刻蚀槽的底部和侧壁进行刻蚀;在氧化之后,再进行沉积,最后进行刻蚀,那么本次刻蚀完成后,晶圆的关键性尺寸也具有较好的均匀度。循环沉积步骤和刻蚀步骤多次,直至在刻蚀步骤中将所述刻蚀槽的必要尺寸刻蚀到各自的误差范围内,每次沉积步骤能够增强向下刻蚀的方向性,每次刻蚀完成后,晶圆的关键性尺寸在当次都能够具有较好的均匀度,所以采用循环沉积步骤和刻蚀步骤多次后,每块晶圆的各尺寸刻蚀到各自的误差范围内,使得最后,必要尺寸均处于各自的误差范围内,即晶圆的各关键性尺寸具有较好的均匀度。

技术实现思路

技术特征:

1.一种晶圆刻蚀方法,其特征在于,包括:

2.根据权利要求1所述的晶圆刻蚀方法,其特征在于,在所述氧化步骤之前还包括:

3.根据权利要求2所述的晶圆刻蚀方法,其特征在于,所述氧化步骤,具体包括:

4.根据权利要求1所述的晶圆刻蚀方法,其特征在于,在所述氧化步骤之后,所述沉积步骤之前,还包括:

5.根据权利要求4所述的晶圆刻蚀方法,其特征在于,所述沉积步骤,具体包括:

6.根据权利要求5所述的晶圆刻蚀方法,其特征在于,所述沉积表面为微米级厚度的碳氟聚合物。

7.根据权利要求1所述的晶圆刻蚀方法,其特征在于,所述刻蚀步骤,具体包括:

8.根据权利要求7所述的晶圆刻蚀方法,其特征在于,所述晶圆做水平匀速旋转的转速小于250转/分钟。

9.根据权利要求1所述的晶圆刻蚀方法,其特征在于,所述沉积步骤中的所述刻蚀气体是指包含碳原子和氟原子的气体,包含碳原子和氟原子的所述气体与所述氧化层反应生成具有挥发性的产物;所述刻蚀气体包括:cf4、chf3、c2f6、c3f8、c4f8、sf6;

10.根据权利要求1所述的晶圆刻蚀方法,其特征在于,所述刻蚀步骤中的刻蚀源是指包含碳原子和氟原子的气体,包含碳原子和氟原子的所述气体与沉积表面、晶圆反应生成具有挥发性的产物;所述刻蚀源包括:cf4、chf3、c2f6、c3f8、c4f8、sf6。

技术总结

本发明实施例提供一种晶圆刻蚀方法,涉及集成电路制造,该方法包括:氧化步骤:向设于晶圆上的刻蚀槽内通入氧气,通过氧气对所述刻蚀槽的底部和侧壁进行氧化,形成具有平滑界面的氧化层,之后停止通入氧气;沉积步骤:向所述刻蚀槽内通入刻蚀气体,通过所述刻蚀气体刻蚀所述氧化层,形成连续光滑的聚合物层,得到沉积表面;刻蚀步骤:向所述刻蚀槽内通入刻蚀源,通过所述刻蚀源对所述刻蚀槽的底部和侧壁进行刻蚀;循环沉积步骤和刻蚀步骤多次,直至在刻蚀步骤中将所述刻蚀槽的必要尺寸刻蚀到各自的误差范围内。采用氧化步骤、沉积步骤、刻蚀步骤使得每块晶圆的各尺寸刻蚀到各自的误差范围内,晶圆的各关键性尺寸具有较好的均匀度。

技术研发人员:刘道国

受保护的技术使用者:深圳市尚鼎芯科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!