一种方形电芯壳体的成型方法、方形电芯及电池包与流程

本发明涉及电池,具体涉及一种方形电芯壳体的成型方法、方形电芯及电池包。

背景技术:

1、随着国家对新能源产业的支持,新能源汽车的使用率在不断提高。动力电池作为新能源汽车最重要的组成部分,其本身的质量对于整车的续航能力有着较大的影响。其中壳体作为电池的主要结构件,约占单体电池质量的5%,其质量的优化的也是一个值得努力的方向。

2、就目前电池壳体设计来说,市场上为达到增加壳体抗拉强度、增强焊接密封性能、减少电芯入壳难度、提高电池绝缘性能等目的,壳体通常使用多片片材拼焊成型或板材折弯后焊接成型。在壳体的生产过程中不仅焊接操作繁琐、制造工艺复杂,更无法避免的增加了制造壳体的质量,让后续单体电池的质量、整车质量也随之增大,使得新能源车单位里程续航能力减弱,不利于未来新能源车轻量化的发展。

技术实现思路

1、鉴于以上现有技术的缺点,本发明提供一种方形电芯壳体的成型方法、方形电芯及电池包,以改善电芯壳体制造工艺复杂、焊接操作繁琐的技术问题。

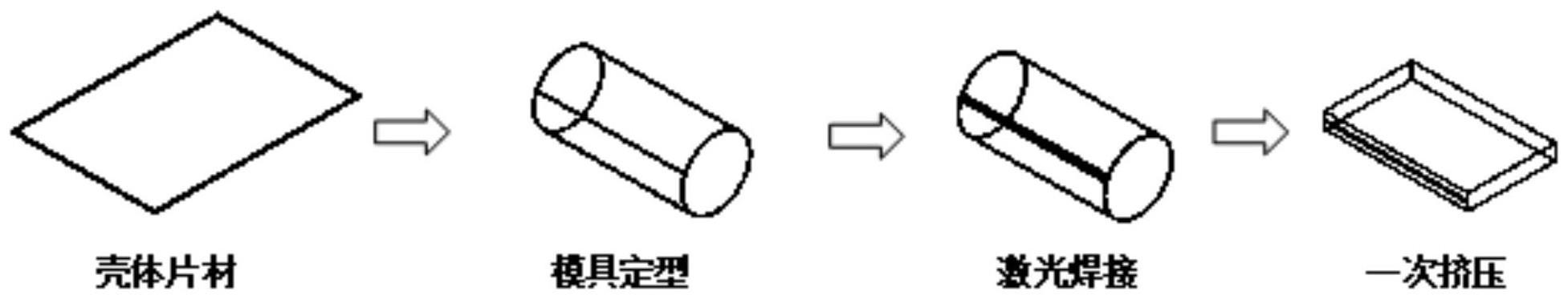

2、为实现上述目的及其它相关目的,本发明提供一种方形电芯壳体的成型方法,包括:对板材进行切割,将板材裁剪,获得矩形板材坯料;对所述矩形板材坯料进行卷绕定型,获得圆弧状坯料;对所述圆弧状坯料对接处进行焊接连接,获得圆筒坯料;对所述圆筒坯料进行挤压定型,获得方形电芯壳体。

3、在本发明成型方法一示例中,在对所述矩形板材坯料进行卷绕定型前,先对所述矩形板材坯料的上下表面进行抛光处理。

4、在本发明成型方法一示例中,所述圆筒坯料的内侧面粗糙度ra内<1μm,rz内<16μm;所述圆筒坯料的外侧面粗糙度ra外<2μm,rz外<18μm,且所述内侧面粗糙度小于所述外侧面粗糙度。

5、在本发明成型方法一示例中,对所述圆弧状坯料对接处进行焊接连接时,采用高频激光焊接。

6、在本发明成型方法一示例中,在对所述圆弧状坯料对接处进行焊接时,在所述圆筒坯料的内侧形成有向内侧凸起的内焊印,在所述圆筒坯料的外侧形成有向外侧凸起的外焊印。

7、在本发明成型方法一示例中,所述外焊印的高度小于所述方形电芯壳体的厚度的1/7,所述内焊印的高度小于所述方形电芯壳体的厚度的1/2。

8、在本发明成型方法一示例中,所述方形电芯壳体的四条棱边处设置有内圆角r内和外圆角r外,所述内圆角r内≤1mm,所述外圆角r外≤1.5mm,且所述内圆角r内小于所述外圆角r外的1.5倍。

9、在本发明成型方法一示例中,所述圆筒坯料挤压成型时,所述圆弧坯料的对接焊缝位于所述方形电芯壳体的侧面上。

10、一种方形电芯,包括裸电芯、盖板和用上述的成型方法制得的方形电芯壳体。

11、一种电池包,包括箱体,所述箱体上设置有正极端子和负极端子,还包括至少一个上述所述方形电芯,至少一个所述方形电芯的正极柱和所述正极端子电连接,负极柱和所述负极端子电连接。

12、本发明一种方形电芯壳体的成型方法、方形电芯及电池包,通过对一片板材卷绕成圆筒状后在进行挤压定型生成方形电芯壳体,该成型方式不需要对板材进行多道折弯操作,使得壳体的制造工艺步骤得以简化,同时还减少了板材的使用片数,进而减少壳体成型过程中的板材之间的焊接工作量,可以提高壳体的生产效率,同时焊缝数量的减少还能进一步减轻壳体的质量,满足电池轻量化发展趋势。

技术特征:

1.一种方形电芯壳体的成型方法,其特征在于,包括:

2.根据权利要求1所述的成型方法,其特征在于,在对所述矩形板材坯料进行卷绕定型前,先对所述矩形板材坯料的上下表面进行抛光处理。

3.根据权利要求2所述的成型方法,其特征在于,所述圆筒坯料的内侧面粗糙度ra内<1μm,rz内<16μm;所述圆筒坯料的外侧面粗糙度ra外<2μm,rz外<18μm,且所述内侧面粗糙度小于所述外侧面粗糙度。

4.根据权利要求1所述的成型方法,其特征在于,对所述圆弧状坯料对接处进行焊接连接时,采用高频激光焊接。

5.根据权利要求1所述的成型方法,其特征在于,在对所述圆弧状坯料对接处进行焊接时,在所述圆筒坯料的内侧形成有向内侧凸起的内焊印,在所述圆筒坯料的外侧形成有向外侧凸起的外焊印。

6.根据权利要求5所述的成型方法,其特征在于,所述外焊印的高度小于所述方形电芯壳体的厚度的1/7,所述内焊印的高度小于所述方形电芯壳体的厚度的1/2。

7.根据权利要求1所述的成型方法,其特征在于,所述方形电芯壳体的四条棱边处设置有内圆角r内和外圆角r外,所述内圆角r内≤1mm,所述外圆角r外≤1.5mm,且所述内圆角r内小于所述外圆角r外的1.5倍。

8.根据权利要求1所述的成型方法,其特征在于,所述圆筒坯料挤压成型时,所述圆弧坯料的对接焊缝位于所述方形电芯壳体的侧面上。

9.一种方形电芯,其特征在于,包括裸电芯、盖板和用权利要求1至8中任一项成型方法制得的方形电芯壳体。

10.一种电池包,包括箱体,所述箱体上设置有正极端子和负极端子,其特征在于,还包括至少一个权利要求9中所述的方形电芯,至少一个所述方形电芯的正极柱和所述正极端子电连接,负极柱和所述负极端子电连接。

技术总结

本发明提供一种方形电芯壳体的成型方法、方形电芯及电池包,所述方形电芯壳体的成型方法,包括:对板材进行切割,将板材裁剪,获得矩形板材坯料;对所述矩形板材坯料进行卷绕定型,获得圆弧状坯料;对所述圆弧状坯料对接处进行焊接连接,获得圆筒坯料;对所述圆筒坯料进行挤压定型,获得方形电芯壳体。本申请提供的方形电芯壳体的成型方式可以简化壳体的制造工艺步骤,同时还减少了板材的使用片数,进而减少壳体成型过程中的板材之间的焊接工作量,可以提高壳体的生产效率,同时焊缝数量的减少还能进一步减轻壳体的质量,满足电池轻量化发展趋势。

技术研发人员:赵常茗,易四勇,马永岗,汪振文,张涵

受保护的技术使用者:江苏耀宁新能源创新科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!