半导体加工方法及系统与流程

本申请涉及半导体,特别是涉及一种半导体加工方法及系统。

背景技术:

1、在半导体加工过程中,经常需要对晶圆内形成的沟槽进行填充。当采用可流动介质层对沟槽进行填充,然后将其进行转化成所需要的固态膜层时,由于可流动介质层具有流动性,从而可以制备得到没有孔洞的、填充良好的固态膜层。

2、但是,实际应用中,存在沟槽内部可流动介质层还未转化完全时,位于沟槽开口附近的可流动介质层由于转化速率过快而提前完成转化,从而出现提前封口的问题。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种能够解决或改善位于沟槽开口附近的可流动介质层出现提前封口的问题的半导体加工方法及系统。

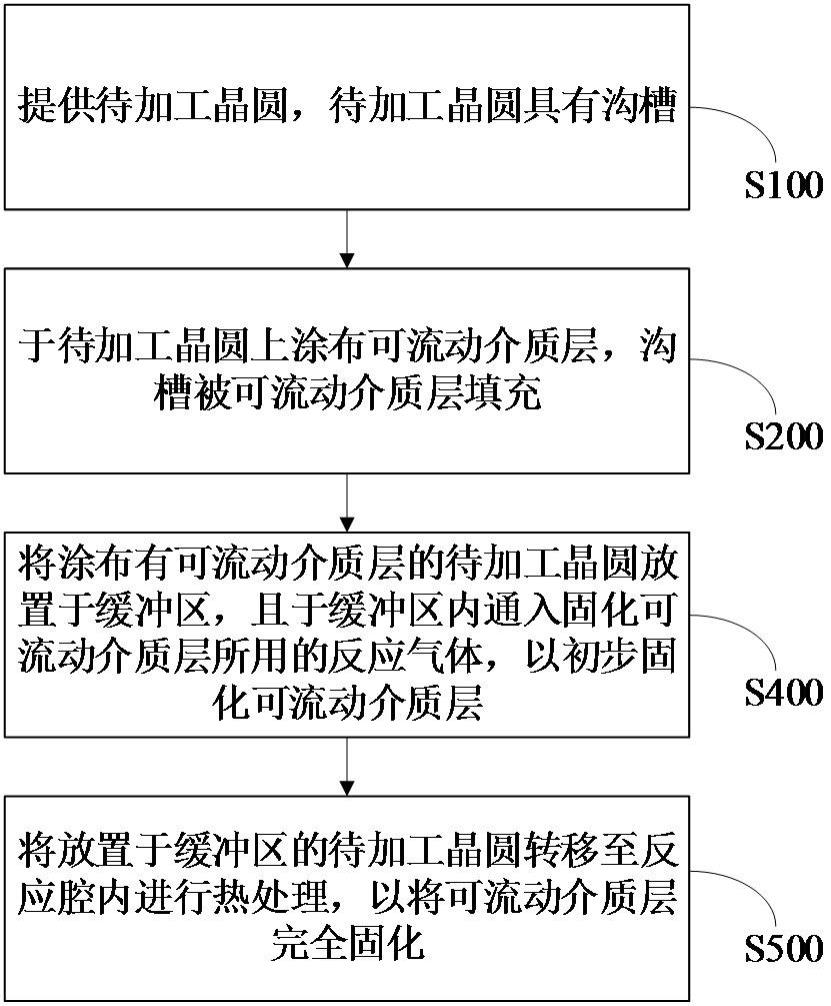

2、一种半导体加工方法,所述方法包括:

3、提供待加工晶圆,所述待加工晶圆具有沟槽;

4、于所述待加工晶圆上涂布可流动介质层,所述沟槽被所述可流动介质层填充;

5、将涂布有所述可流动介质层的所述待加工晶圆放置于缓冲区,且于所述缓冲区内通入固化所述可流动介质层所用的反应气体,以初步固化所述可流动介质层;

6、将放置于缓冲区的所述待加工晶圆转移至反应腔内进行热处理,以将所述可流动介质层完全固化。

7、在其中一个实施例中,所述可流动介质层包括全氢聚硅氮烷(psz)、全氢硅氮烷(tcps)、正硅酸乙酯(teos)或甲硅烷基胺(sa),所述可流动介质层的固化后的产物包括氧化硅。

8、在其中一个实施例中,所述反应气体包括水蒸气和氧气至少之一。

9、在其中一个实施例中,所述反应气体包括水蒸气和氧气,所述氧气和水蒸气的流量比例为5:1至10:1。

10、在其中一个实施例中,所述将涂布有所述可流动介质层的所述待加工晶圆放置于缓冲区之前,包括:

11、将所述待加工晶圆于空气中静置。

12、在其中一个实施例中,所述静置的时间为180min至300min。

13、在其中一个实施例中,所述待加工晶圆在缓冲区的放置时间大于20min。

14、在其中一个实施例中,所述将放置于缓冲区的所述待加工晶圆转移至反应腔内进行热处理包括:

15、将放置于缓冲区的所述待加工晶圆转移至晶圆舟;

16、将所述晶圆舟放入所述反应腔内进行热处理。

17、在其中一个实施例中,所述晶圆舟包括多个晶圆放置位,将所述晶圆舟放入所述反应腔内进行热处理时,多个晶圆放置位依次进入所述反应腔内,

18、所述将放置于缓冲区的所述待加工晶圆转移至晶圆舟包括:

19、将放置于缓冲区的所述待加工晶圆转移至晶圆舟的至少部分晶圆放置位。

20、在其中一个实施例中,将放置于缓冲区的所述待加工晶圆转移至晶圆舟的至少部分晶圆放置位时,按照各晶圆放置位进入所述反应腔的逆序依次放置。

21、一种半导体加工系统,包括:

22、旋涂装置,用于在待加工晶圆上涂布可流动介质层;

23、缓冲区,用于放置涂布有所述可流动介质层的所述待加工晶圆;

24、通气装置,用于向所述缓冲区通入固化所述可流动介质层所用的反应气体;

25、反应腔,用于接收由所述缓冲区转移的所述待加工晶圆,以将所述可流动介质层完全固化。

26、在其中一个实施例中,所述可流动介质层包括全氢聚硅氮烷(psz)、全氢硅氮烷(tcps)、正硅酸乙酯(teos)或甲硅烷基胺(sa),所述可流动介质层的固化后的产物包括氧化硅。

27、在其中一个实施例中,所述反应气体包括水蒸气和氧气至少之一。

28、在其中一个实施例中,所述半导体加工系统还包括:

29、静置区,用于将所述待加工晶圆于空气中静置。

30、在其中一个实施例中,所述静置区与所述旋涂装置位于同一超净间中。

31、在其中一个实施例中,所述半导体加工系统还包括:

32、晶圆舟,用于接收由所述缓冲区转移的所述待加工晶圆,且将所述待加工晶圆带入所述反应腔内进行热处理。

33、上述半导体加工方法及系统可以解决或改善待加工晶圆沟槽开口附近的可流动介质层因温度急剧升高,而与反应气体迅速反应进而提前封口的问题。

技术特征:

1.一种半导体加工方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述可流动介质层包括全氢聚硅氮烷(psz)、全氢硅氮烷(tcps)、正硅酸乙酯(teos)或甲硅烷基胺(sa),所述可流动介质层的固化后的产物包括氧化硅。

3.根据权利要求2所述的方法,其特征在于,所述反应气体包括水蒸气和氧气至少之一。

4.根据权利要求3所述的方法,其特征在于,所述反应气体包括水蒸气和氧气,所述氧气和水蒸气的流量比例为5:1至10:1。

5.根据权利要求2所述的方法,其特征在于,所述将涂布有所述可流动介质层的所述待加工晶圆放置于缓冲区之前,包括:

6.根据权利要求5所述的方法,其特征在于,所述静置的时间为180min至300min。

7.根据权利要求1所述的方法,其特征在于,所述待加工晶圆在缓冲区的放置时间大于20min。

8.根据权利要求1所述的方法,其特征在于,所述将放置于缓冲区的所述待加工晶圆转移至反应腔内进行热处理包括:

9.根据权利要求8所述的方法,其特征在于,所述晶圆舟包括多个晶圆放置位,将所述晶圆舟放入所述反应腔内进行热处理时,多个晶圆放置位依次进入所述反应腔内,

10.根据权利要求9所述的方法,其特征在于,将放置于缓冲区的所述待加工晶圆转移至晶圆舟的至少部分晶圆放置位时,按照各晶圆放置位进入所述反应腔的逆序依次放置。

11.一种半导体加工系统,其特征在于,包括:

12.根据权利要求11所述的系统,其特征在于,所述可流动介质层包括全氢聚硅氮烷(psz)、全氢硅氮烷(tcps)、正硅酸乙酯(teos)或甲硅烷基胺(sa),所述可流动介质层的固化后的产物包括氧化硅。

13.根据权利要求11所述的系统,其特征在于,所述反应气体包括水蒸气和氧气至少之一。

14.根据权利要求12所述的系统,其特征在于,所述半导体加工系统还包括:

15.根据权利要求14所述的系统,其特征在于,所述静置区与所述旋涂装置位于同一超净间中。

16.根据权利要求11所述的系统,其特征在于,所述半导体加工系统还包括:

技术总结

本申请涉及一种半导体加工方法及系统,所述方法包括:提供待加工晶圆,所述待加工晶圆具有沟槽;于所述待加工晶圆上涂布可流动介质层,所述沟槽被所述可流动介质层填充;将涂布有所述可流动介质层的所述待加工晶圆放置于缓冲区,且于所述缓冲区内通入固化所述可流动介质层所用的反应气体,以初步固化所述可流动介质层;将放置于缓冲区的所述待加工晶圆转移至反应腔内进行热处理,以将所述可流动介质层完全固化。采用本加工方法可以解决或改善待加工晶圆沟槽开口附近的可流动介质层因温度急剧升高,而与反应气体反应迅速进而提前封口的问题。

技术研发人员:高上

受保护的技术使用者:长鑫存储技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!