晶圆切割方法与流程

本发明属于集成电路制造,具体涉及一种晶圆切割方法。

背景技术:

1、晶圆包括衬底(例如为硅衬底)和位于衬底上的电路层,电路层通常包括介质层和位于介质层中的金属层。晶圆划片通常采用两种方法:第一种先采用激光开槽方式切割电路层,再采用刀片切割方式切割衬底;第二种采用纯刀片切割方式,刀片依次切割电路层和衬底。采用刀片切割电路层时,由于切割道内电路层中金属材质较多,因此存在刀片切割电路层时较高的金属飞溅率,飞溅的金属极易损伤像素单元导致高像素损伤率。采用激光切割电路层时,激光切割后在电路层中的切割沟槽内残留的熔融物在可靠性测试下有形成铜花风险。

2、第一种划片方法,先采用激光切割方式切割电路层,在电路层中形成第一凹槽,第一凹槽暴露出衬底;接着,在第一凹槽中采用刀片切割的方式切割衬底形成第二凹槽,常规制程中需要保持刀痕小于激光痕宽度,因此形成的第二凹槽的宽度小于第一凹槽的宽度。第一种划片方法采用激光移除切割道内电路层,具有低金属飞溅率,低像素损伤率的优点,但激光切割后在电路层中的切割凹槽内残留的熔融物在可靠性测试下有形成铜花的风险。第二种划片方法仅采用刀片切割的方式,具有单制程成本低,无铜花可靠性风险的优点,但存在较高的金属飞溅率和高像素损伤率。以上两种划片方法均存在明显的缺点,亟需改善。

技术实现思路

1、本发明的目的在于提供一种晶圆切割方法,降低了刀片切割电路层的量,从而降低了刀片切割引起的金属飞溅率和产品脆弱的像素区域损伤风险。通过刀片切割将第一沟槽残留的熔融物一并切割去除,刀片切割后形成的第二沟槽切割痕边界无激光熔渣,避免熔融物在可靠性测试下形成铜花,有效提高了产品的可靠性。

2、本发明提供一种晶圆切割方法,包括:

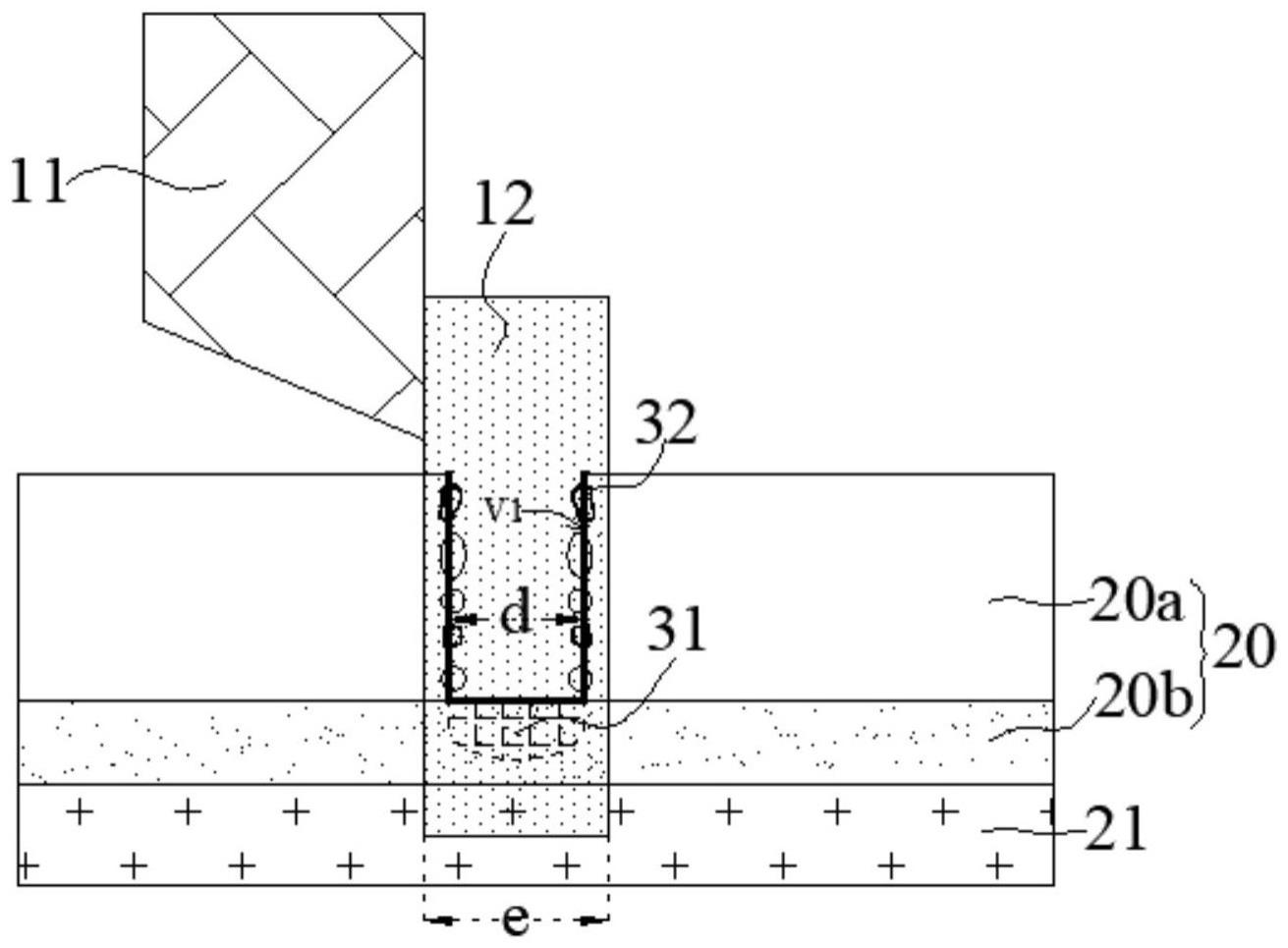

3、提供晶圆,所述晶圆包括衬底和位于所述衬底上的电路层;所述电路层包括介质层和位于所述介质层中的金属层;

4、采用激光沿划片道逐行切割预设宽度的所述电路层暴露出所述衬底,形成第一沟槽;

5、采用刀片沿所述第一沟槽的轨迹逐行切割所述第一沟槽两侧的部分宽度的所述电路层和位于所述刀片下方的所述衬底形成第二沟槽,所述刀片在所述晶圆上的投影覆盖所述第一沟槽,所述刀片切割宽度大于所述预设宽度。

6、进一步的,所述激光切割形成所述第一沟槽具体包括:提供激光束机,所述激光束机包括激光发射器、卡盘台和移动机构;所述卡盘台固定所述晶圆,所述移动机构带动所述卡盘台上固定的所述晶圆移动。

7、进一步的,所述激光切割形成所述第一沟槽的步骤中,工艺参数包括:激光的波长为:300nm~400nm;激光输出功率为:1.0w~4.0w;重复频率:40khz~200khz;脉冲宽度:8ns~13ns;激光束和所述晶圆相对彼此移动的切割供给速度为:50mm/sec~400mm/sec。

8、进一步的,所述预设宽度为40μm~60μm,所述刀片切割宽度为所述预设宽度的120%~160%。

9、进一步的,所述刀片切割形成所述第二沟槽具体包括:提供切割机,所述切割机包括电机、主轴以及依次套设在所述主轴上的轮毂和所述刀片;所述刀片固定在所述轮毂径向周侧边缘,所述电机驱动所述主轴转动,通过所述轮毂带动所述刀片旋转,切割所述第一沟槽两侧的部分宽度的所述电路层和位于所述刀片下方的所述衬底形成第二沟槽。

10、进一步的,所述刀片切割形成所述第二沟槽的步骤中,所述刀片:外径为40mm~60mm,宽度为70μm~90μm;所述刀片的转数为:25000rpm~50000rpm;所述刀片和所述晶圆相对彼此移动的切割供给速度为:20mm/sec~40mm/sec。

11、进一步的,所述刀片的材料包括金刚石,所述金刚石的颗粒粒径为2μm~3μm。

12、进一步的,所述晶圆包括背照式图像传感器晶圆;所述介质层包括聚酰亚胺基或聚对二甲苯基聚合物的膜形成的低介电绝缘膜;所述介质层中形成有金属互连结构和/或焊垫。

13、进一步的,在平行于所述晶圆正面的平面内,预设的所述划片道的数量为多条,多条所述划片道分别沿相垂直的第一方向和第二方向延伸;俯视所述晶圆,所述第一沟槽和所述第二沟槽均呈井字形交错。

14、进一步的,所述晶圆的背面粘贴有粘膜,所述刀片切割形成所述第二沟槽的步骤中,切透所述晶圆至所述粘膜,所述粘膜不被切透。

15、与现有技术相比,本发明具有如下有益效果:

16、本发明提供了一种晶圆切割方法,包括:提供晶圆,晶圆包括衬底和位于衬底上的电路层;采用激光切割预设宽度的电路层暴露出衬底,形成第一沟槽;采用刀片切割第一沟槽两侧的部分宽度的电路层和刀片下方的衬底形成第二沟槽,刀片在晶圆上的投影覆盖第一沟槽,刀片切割宽度大于预设宽度(激光切割宽度),刀痕将激光痕完全覆盖去除。本发明预设宽度的电路层采用激光切割,第一沟槽两侧的少部分宽度的电路层采用刀片切割,降低了刀片切割电路层的量,从而降低刀片切割引起的金属飞溅率和产品脆弱的像素区域损伤风险。刀片切割将第一沟槽残留的熔融物一并切割去除,第二沟槽切割痕边界无激光熔渣,避免熔融物在可靠性测试下形成铜花,有效提高了产品的可靠性。

技术特征:

1.一种晶圆切割方法,其特征在于,包括:

2.如权利要求1所述的晶圆切割方法,其特征在于,所述激光切割形成所述第一沟槽具体包括:提供激光束机,所述激光束机包括激光发射器、卡盘台和移动机构;所述卡盘台固定所述晶圆,所述移动机构带动所述卡盘台上固定的所述晶圆移动。

3.如权利要求2所述的晶圆切割方法,其特征在于,所述激光切割形成所述第一沟槽的步骤中,工艺参数包括:激光的波长为:300nm~400nm;激光输出功率为:1.0w~4.0w;重复频率:40khz~200khz;脉冲宽度:8ns~13ns;激光束和所述晶圆相对彼此移动的切割供给速度为:50mm/sec~400mm/sec。

4.如权利要求1所述的晶圆切割方法,其特征在于,所述预设宽度为40μm~60μm,所述刀片切割宽度为所述预设宽度的120%~160%。

5.如权利要求1所述的晶圆切割方法,其特征在于,所述刀片切割形成所述第二沟槽具体包括:提供切割机,所述切割机包括电机、主轴以及依次套设在所述主轴上的轮毂和所述刀片;所述刀片固定在所述轮毂径向周侧边缘,所述电机驱动所述主轴转动,通过所述轮毂带动所述刀片旋转,切割所述第一沟槽两侧的部分宽度的所述电路层和位于所述刀片下方的所述衬底形成所述第二沟槽。

6.如权利要求5所述的晶圆切割方法,其特征在于,所述刀片切割形成所述第二沟槽的步骤中,所述刀片:外径为40mm~60mm,宽度为70μm~90μm;所述刀片的转数为:25000rpm~50000rpm;所述刀片和所述晶圆相对彼此移动的切割供给速度为:20mm/sec~40mm/sec。

7.如权利要求1所述的晶圆切割方法,其特征在于,所述刀片的材料包括金刚石,所述金刚石的颗粒粒径为2μm~3μm。

8.如权利要求1至7任意一项所述的晶圆切割方法,其特征在于,所述晶圆包括背照式图像传感器晶圆;所述介质层包括聚酰亚胺基或聚对二甲苯基聚合物的膜形成的低介电绝缘膜;所述介质层中形成有金属互连结构和/或焊垫。

9.如权利要求1至7任意一项所述的晶圆切割方法,其特征在于,在平行于所述晶圆正面的平面内,预设的所述划片道的数量为多条,多条所述划片道分别沿相垂直的第一方向和第二方向延伸;俯视所述晶圆,所述第一沟槽和所述第二沟槽均呈井字形交错。

10.如权利要求1至7任意一项所述的晶圆切割方法,其特征在于,所述晶圆的背面粘贴有粘膜,所述刀片切割形成所述第二沟槽的步骤中,切透所述晶圆至所述粘膜,所述粘膜不被切透。

技术总结

本发明提供一种晶圆切割方法,包括:提供晶圆,晶圆包括衬底和位于衬底上的电路层;采用激光切割预设宽度的电路层暴露出衬底,形成第一沟槽;采用刀片切割第一沟槽两侧的部分宽度的电路层和刀片下方的衬底形成第二沟槽,刀片在晶圆上的投影覆盖第一沟槽,刀片切割宽度大于预设宽度(激光切割宽度),刀痕将激光痕完全覆盖去除。本发明预设宽度的电路层采用激光切割,第一沟槽两侧的少部分宽度的电路层采用刀片切割,降低了刀片切割电路层的量,从而降低刀片切割引起的金属飞溅率和产品脆弱的像素区域损伤风险。刀片切割将第一沟槽残留的熔融物一并切割去除,第二沟槽切割痕边界无激光熔渣,避免熔融物在可靠性测试下形成铜花,有效提高了产品的可靠性。

技术研发人员:李仁海,陈磊,李文涛

受保护的技术使用者:豪威半导体(上海)有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!