一种多层聚烯烃隔膜及其制备方法与流程

本发明涉及锂电池隔膜,尤其涉及一种多层聚烯烃隔膜及其制备方法。

背景技术:

1、现有的锂离子电池通常包括正极、负极、电解液以及将正极与负极相互隔离的隔膜。隔膜一般采用聚烯烃为原料,通过湿法或干法制备。无论是湿法还是干法制聚烯烃隔膜,均需要对隔膜进行拉伸,使其具备一定的孔隙。隔膜孔隙起到阻断正负极之间电子穿越并允许正极离子穿越的功能,从而实现了锂电池的电循环。

2、从隔膜的剖面来说,一般孔隙形成的离子通道并非笔直的,离子穿越离子通道的距离a除以隔膜厚度l所得的值称为曲折度,曲折度越大,表示离子通道更为曲折。

3、一般而言,正极析出的锂金属颗粒穿越到负极容易造成布局短路发热,进而导致电池燃烧起火,隔膜的曲折度越大,锂电池正极析出的金属越难以穿过隔膜移动至负极,提高了电池的安全性。但是隔膜的曲折度越大,也意味着正极离子穿越隔膜所需要的时间也越长,会使电池整体的循环性能更差,导致锂电池效用不佳。

4、另外,如今隔膜越做越薄,极端情况甚至可以做到量产3μm厚度的隔膜,但是过薄的隔膜无法为电池保持足够的安全性,实际在动力电池中使用的隔膜厚度依然是15~30μm,但是将隔膜做厚时,隔膜孔隙率及孔径难以控制,对生产工艺要求也比较高。

5、因此,我们提出了一种多层聚烯烃隔膜及其制备方法用于解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种多层聚烯烃隔膜及其制备方法。

2、一种多层聚烯烃隔膜,包括中间层以及至少覆盖于所述中间层一侧的若干外覆层,所述中间层由若干第一基膜层叠形成,所述外覆层由若干第二基膜层叠形成;所述第一基膜的曲折度范围为1.21~2.02;所述第二基膜的曲折度范围为2.11~4.23;所述第一基膜由聚乙烯粉体20~50重量份、白油40~100重量份、交联剂0.2~1重量份、交联助剂0.2~1重量份制得;所述第二基膜由聚丙烯10~30重量份、白油50~100重量份、交联剂0.5~1.5重量份、交联助剂0.5~1.5重量份制得。

3、优选的,所述第一基膜厚度为3~15μm,所述中间层由1~5层第一基膜构成。

4、优选的,所述第二基膜厚度为3~15μm,所述外覆层由1~5层第二基膜构成。

5、优选的,所述交联剂为过氧化二异丙苯、过氧化苯甲酰和二叔丁基过氧化物中的一种或几种。

6、优选的,所述交联助剂为三(2-羟乙基)异氰脲酸三丙烯酸酯、三聚氰酸三烯丙酯和甲基丙烯酸异冰片酯中的一种或多种。

7、优选的,所述聚乙烯粉体的分子量在200000~800000之间。

8、优选的,所述聚丙烯粉体的分子量在1000000及以上。

9、一种多层聚烯烃隔膜的制备方法,包括以下步骤:

10、s1、制备中间层:

11、s1-1、将聚乙烯粉体、白油、交联剂、交联助剂熔融混合后,投入挤出机流延挤出,形成第一铸片;

12、s1-2、将s1-1步骤中制得的第一铸片进行纵向拉伸,并将该铸片浸入萃取池,使铸片中的白油析出;

13、s1-3、将前述进行萃取后的第一铸片进行横拉获得第一膜胚,横拉倍率与前述纵拉倍率之比为1:1~1.2;

14、s1-4、将所述第一膜胚进行第二次扩幅横拉,并在120~140℃下进行热定型获得第一基膜;

15、s1-5、利用高能粒子束对压在一起的多层第一基膜进行照射,使得不同层的第一基膜交联形成中间层;

16、s2、制备外覆层:

17、s2-1、将聚乙烯粉体、白油、交联剂、交联助剂熔融混合后,投入挤出机流延挤出,形成第二铸片;

18、s2-2、将s2-1步骤中制得的第二铸片进行纵向拉伸,并将该铸片浸入萃取池,使铸片中的白油析出;

19、s2-3、将前述进行萃取后的第二铸片进行横拉获得第二膜胚,横拉倍率与纵拉倍率之比为1:1~1.2;

20、s2-4、将所述第二膜胚进行第二次扩幅横拉,并在130~150℃下进行热定型获得第二基膜;

21、s2-5、利用高能粒子束对压在一起的多层第二基膜进行照射,使得不同层的第二基膜交联形成外覆层;

22、s3、将外覆层热压至中间层表面形成结合。

23、优选的,萃取池中的萃取液为二氯甲烷。

24、优选的,中间层的一侧或两侧覆盖外覆层,并热压与中间层表面形成结合。

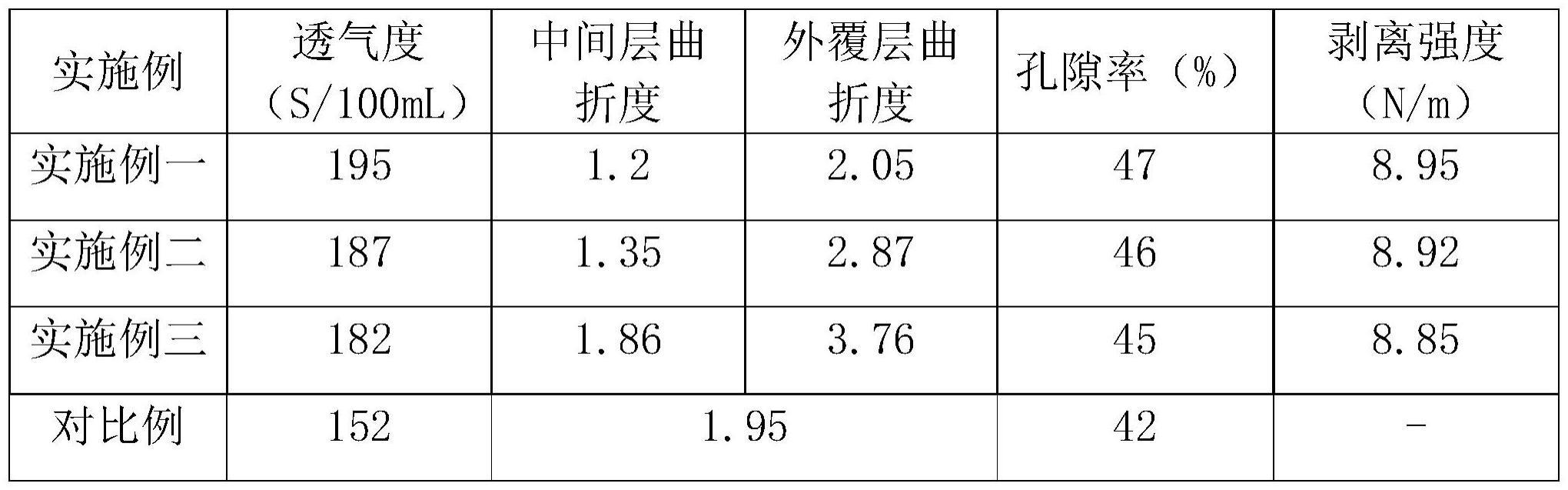

25、本发明的有益效果是:

26、1、该隔膜采用至少两种不同曲折度的基膜作为复合基材,外层曲折度较大的隔膜具有较好的安全性,能有效防止正极析出的锂金属颗粒穿越到负极形成内短升温;内层曲折度较小的隔膜则具有较好的离子通过性,能使离子穿越隔膜时路径更短,有效提升了锂电池的循环性能。

27、2、该隔膜可以通过设置不同层数及厚度的第一、第二基膜,来控制整个隔膜的厚度,生产工艺较为简单。

28、3、该隔膜的第一基膜采用的是高分子量的聚乙烯成分,在湿法制隔膜的工艺中,较易实施更大倍率的拉伸,也更易得到曲折度更小的离子通道,加工难度较低,该隔膜的第二基膜采用的是超高分子量的聚丙烯材料,超高分子量的聚丙烯膜在制备过程中,尤其是拉伸过程中更容易获得曲折度更大的离子通道。另外,聚丙烯材料相较于聚乙烯材料而言,耐热性更高。

29、4、由于本隔膜内侧为熔点较低聚乙烯,外侧为熔点较高的聚丙烯,因此,该隔膜还具有低闭孔高破膜的特性,即在135℃以下时,中间层的聚乙烯材料由于熔点较低,第一基膜的孔隙会先行熔融关闭,阻止电池内热反应进一步进行,提高隔膜的安全性。

30、5、该隔膜的第一、第二基膜形成中间层及外覆层是采用辐照交联法进行制备的,因此中间层及外覆层强度较高,不易散开。

技术特征:

1.一种多层聚烯烃隔膜,其特征在于,包括中间层以及至少覆盖于所述中间层一侧的若干外覆层,所述中间层由若干第一基膜层叠形成,所述外覆层由若干第二基膜层叠形成;

2.根据权利要求1所述的一种多层聚烯烃隔膜,其特征在于,所述第一基膜厚度为3~15μm,所述中间层由1~5层第一基膜构成。

3.根据权利要求1所述的一种多层聚烯烃隔膜,其特征在于,所述第二基膜厚度为3~15μm,所述外覆层由1~5层第二基膜构成。

4.根据权利要求1所述的一种多层聚烯烃隔膜,其特征在于,所述交联剂为过氧化二异丙苯、过氧化苯甲酰和二叔丁基过氧化物中的一种或几种。

5.根据权利要求1所述的一种多层聚烯烃隔膜,其特征在于,所述交联助剂为三(2-羟乙基)异氰脲酸三丙烯酸酯、三聚氰酸三烯丙酯和甲基丙烯酸异冰片酯中的一种或多种。

6.根据权利要求1所述的一种多层聚烯烃隔膜,其特征在于,所述聚乙烯粉体的分子量在200000~800000之间。

7.根据权利要求1所述的一种多层聚烯烃隔膜,其特征在于,所述聚丙烯粉体的分子量在1000000及以上。

8.一种多层聚烯烃隔膜的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种多层聚烯烃隔膜及其制备方法,其特征在于,萃取池中的萃取液为二氯甲烷。

10.根据权利要求1所述的一种多层聚烯烃隔膜及其制备方法,其特征在于,中间层的一侧或两侧覆盖外覆层,并热压与中间层表面形成结合。

技术总结

本发明涉及锂电池隔膜技术领域,尤其涉及一种多层聚烯烃隔膜及其制备方法,包括以下步骤:中间层以及至少覆盖于所述中间层一侧的若干外覆层,中间层由若干第一基膜层叠形成,外覆层由若干第二基膜层叠形成;第一基膜的曲折度范围为1.21~2.02;第二基膜的曲折度范围为2.11~4.23。该隔膜采用至少两种不同曲折度的基膜作为复合基材,外层曲折度较大的隔膜具有较好的安全性,能有效防止正极析出的锂金属颗粒穿越到负极形成内短升温;内层曲折度较小的隔膜具有较好的离子通过性,有效提升了锂电池的循环性能。该隔膜还具有低闭孔高破膜的特性,第一基膜的孔隙会先行熔融关闭,阻止电池内热反应进一步进行,提高隔膜的安全性。

技术研发人员:陆芸辉,金尧,李大哲,赵海玉,翁星星,陈朝晖

受保护的技术使用者:江苏厚生新能源科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!