浅沟槽隔离结构的形成方法与流程

本发明涉及半导体制造,特别涉及一种浅沟槽隔离结构的形成方法。

背景技术:

1、浅沟槽隔离结构(shallow trench isolation,sti)是目前被广泛使用的隔离元件。图1至图4为一种浅沟槽隔离结构的形成方法的分步骤结构示意图。该浅沟槽隔离结构的形成方法包括:如图1所示,在基底100上形成硬掩模层101,该硬掩模层101包括自下而上层叠的氧化硅层101a和氮化硅层101b,且该硬掩模层101中具有多个开口102,基底100的部分上表面从多个开口102中露出;如图2所示,以该硬掩模层101为掩模,采用干法刻蚀工艺刻蚀基底100,以在基底100中形成多个浅沟槽103;如图3所示,执行后拉工艺(pull back),使得氮化硅层101b沿扩大开口102的方向后退;如图4所示,采用湿法刻蚀工艺去除从氮化硅层101b下露出的氧化硅层101a,形成浅沟槽的肩部104。

2、上述方法利用干法刻蚀工艺刻蚀基底100形成浅沟槽103后,再利用后拉工艺和湿法刻蚀工艺形成浅沟槽的肩部104,制作流程较为复杂,使得浅沟槽隔离结构的生产周期较长。

技术实现思路

1、本发明的目的之一是提供一种浅沟槽隔离结构的形成方法,可以缩短浅沟槽隔离结构的生产周期,提高生产效率。

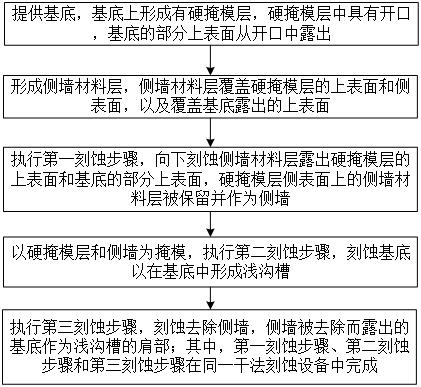

2、为了实现上述目的,本发明提供的浅沟槽隔离结构的形成方法包括:

3、提供基底,所述基底上形成有硬掩模层,所述硬掩模层中具有开口,所述基底的部分上表面从所述开口中露出;

4、形成侧墙材料层,所述侧墙材料层覆盖所述硬掩模层的上表面和侧表面,以及覆盖所述基底露出的上表面;

5、执行第一刻蚀步骤,向下刻蚀所述侧墙材料层,露出所述硬掩模层的上表面和所述基底的部分上表面,所述硬掩模层侧表面上的侧墙材料层被保留并作为侧墙;

6、以所述硬掩模层和所述侧墙为掩模,执行第二刻蚀步骤,刻蚀所述基底以在所述基底中形成浅沟槽;以及

7、执行第三刻蚀步骤,刻蚀去除所述侧墙,所述侧墙被去除而露出的所述基底作为所述浅沟槽的肩部;

8、其中,所述第一刻蚀步骤、所述第二刻蚀步骤和所述第三刻蚀步骤在同一干法刻蚀设备中完成。

9、可选的,所述侧墙材料层为无定形碳层;所述无定形碳层采用物理气相沉积工艺或化学气相沉积工艺形成。

10、可选的,所述侧墙材料层为聚合物层;所述聚合物层在所述干法刻蚀设备中形成。

11、可选的,在所述干法刻蚀设备中形成所述聚合物层的工艺条件为:反应气体包括ch3f、ch2f2和he,反应腔体内的气压为3mtorr~8mtorr,反应腔体内的温度为80℃~120℃。

12、可选的,所述第一刻蚀步骤中,采用的刻蚀气体包括hbr、cl2和o2,反应腔体内的气压为5mtorr~10mtorr,反应腔体内的温度为80℃~120℃。

13、可选的,所述第二刻蚀步骤中,首先采用cl2、n2和o2作为刻蚀气体,然后采用hbr、o2和he作为刻蚀气体,反应腔体内的气压维持在10mtorr~15mtorr的范围内,反应腔体内的温度维持在80℃~120℃的范围内。

14、可选的,所述第三刻蚀步骤中,采用的刻蚀气体包括o2,反应腔体内的温度为100℃~120℃。

15、可选的,所述侧墙材料层的厚度为10nm~50nm。

16、可选的,所述第一刻蚀步骤、所述第二刻蚀步骤和所述第三刻蚀步骤由所述干法刻蚀设备的同一程式控制执行。

17、可选的,在执行所述第三刻蚀步骤之后,所述形成方法包括:形成填充材料层,所述填充材料层填满所述浅沟槽且覆盖所述浅沟槽的肩部。

18、本发明的浅沟槽隔离结构的形成方法中,首先提供基底,基底上形成有具有开口的硬掩模层,基底的部分上表面从开口中露出;然后形成侧墙材料层,侧墙材料层覆盖硬掩模层的上表面和侧表面,以及覆盖基底露出的上表面;接着执行第一刻蚀步骤,向下刻蚀所述侧墙材料层,露出所述硬掩模层的上表面和所述基底的部分上表面,所述硬掩模层侧表面上的侧墙材料层被保留并作为侧墙;之后以硬掩模层和侧墙为掩模,执行第二刻蚀步骤,刻蚀所述基底形成浅沟槽;以及执行第三刻蚀步骤,刻蚀去除侧墙,侧墙被去除而露出的基底作为浅沟槽的肩部;其中,第一刻蚀步骤、第二刻蚀步骤和第三刻蚀步骤在同一干法刻蚀设备中完成,中途不需要将基底从刻蚀设备转出至其它制程,有助于缩短浅沟槽隔离结构的生产周期,提高生产效率以及降低生产成本。

19、可选择的,侧墙材料层为聚合物层,所述聚合物层在干法刻蚀设备中形成,如此形成侧墙材料层、第一刻蚀步骤、第二刻蚀步骤和第三刻蚀步骤均可以在同一干法刻蚀设备中完成,有助于进一步缩短浅沟槽隔离结构的生产周期,提高生产效率以及降低生产成本。

技术特征:

1.一种浅沟槽隔离结构的形成方法,其特征在于,包括:

2.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,所述侧墙材料层为无定形碳层;所述无定形碳层采用物理气相沉积工艺或化学气相沉积工艺形成。

3.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,所述侧墙材料层为聚合物层;所述聚合物层在所述干法刻蚀设备中形成。

4.如权利要求3所述的浅沟槽隔离结构的形成方法,其特征在于,在所述干法刻蚀设备中形成所述聚合物层的工艺条件为:反应气体包括ch3f、ch2f2和he,反应腔体内的气压为3mtorr~8mtorr,反应腔体内的温度为80℃~120℃。

5.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,所述第一刻蚀步骤中,采用的刻蚀气体包括hbr、cl2和o2,反应腔体内的气压为5mtorr~10mtorr,反应腔体内的温度为80℃~120℃。

6.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,所述第二刻蚀步骤中,首先采用cl2、n2和o2作为刻蚀气体,然后采用hbr、o2和he作为刻蚀气体,反应腔体内的气压维持在10mtorr~15mtorr的范围内,反应腔体内的温度维持在80℃~120℃的范围内。

7.如权利要求1所述的浅沟槽隔离结构的形成方法,其特征在于,所述第三刻蚀步骤中,采用的刻蚀气体包括o2,反应腔体内的温度为100℃~120℃。

8.如权利要求1至7任意一项所述的浅沟槽隔离结构的形成方法,其特征在于,所述侧墙材料层的厚度为10nm~50nm。

9.如权利要求1至7任意一项所述的浅沟槽隔离结构的形成方法,其特征在于,所述第一刻蚀步骤、所述第二刻蚀步骤和所述第三刻蚀步骤由所述干法刻蚀设备的同一程式控制执行。

10.如权利要求1至7任意一项所述的浅沟槽隔离结构的形成方法,其特征在于,在执行所述第三刻蚀步骤之后,所述形成方法包括:

技术总结

本发明提供一种浅沟槽隔离结构的形成方法。所述形成方法包括:提供基底,基底上形成有具有开口的硬掩模层;形成侧墙材料层,侧墙材料层覆盖硬掩模层的上表面和侧表面,以及覆盖基底露出的上表面;执行第一刻蚀步骤,向下刻蚀侧墙材料层,露出硬掩模层的上表面和基底的部分上表面,硬掩模层侧表面上的侧墙材料层被保留并作为侧墙;以硬掩模层和侧墙为掩模,执行第二刻蚀步骤,刻蚀基底形成浅沟槽;以及执行第三刻蚀步骤,刻蚀去除侧墙,露出的基底作为浅沟槽的肩部;其中,第一刻蚀步骤、第二刻蚀步骤和第三刻蚀步骤在同一干法刻蚀设备中完成,如此中途不需要将基底从干制程转出至湿制程,有助于缩短浅沟槽隔离结构的生产周期。

技术研发人员:王冉,林子荏,林祐丞,张二冬,段厚成

受保护的技术使用者:合肥晶合集成电路股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!