一种改善超厚膜外延背面多晶粘连的工艺的制作方法

本发明涉及半导体制造,具体为一种改善超厚膜外延背面多晶粘连的工艺。

背景技术:

1、晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆;在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能之ic产品,晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅,二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,其纯度高达99.999999999%,晶圆在生产加工过程需要进行超厚膜外延生长工艺处理。

2、目前在超厚膜外延生长过程中,由于衬底的整体时间较长,使得三氯氢硅很容易在晶圆背面边缘形成多晶的现象,从而导致晶圆在下载的过程中容易发生碎片的问题。

技术实现思路

1、本发明的目的在于提供一种改善超厚膜外延背面多晶粘连的工艺,以改善上述背景技术中提出的目前在超厚膜外延生长过程中,由于衬底的时间较长,三氯氢硅很容易在晶圆背面边缘形成多晶的现象,从而导致晶圆在下载的过程中容易发生碎片的问题。

2、为实现上述目的,本发明提供如下技术方案:一种改善超厚膜外延背面多晶粘连的工艺,其改善的方法包括以下步骤:

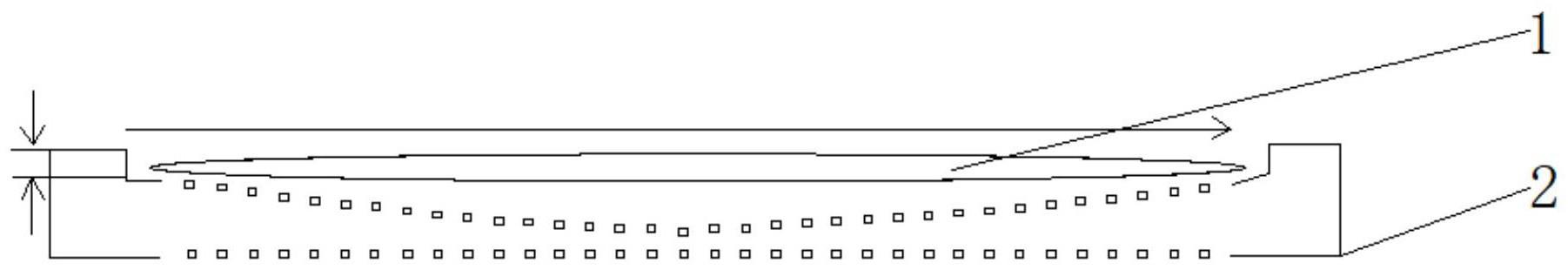

3、s1、首先需要进行实时准备好相应的晶圆和与晶圆相适配的基座,通过进行实时优化基座的设计,从而使晶圆在与基座接触时,改变晶圆与基座接触的角度,以及进行优化基座与晶圆的间距和高度差,从而达到减弱多晶产生的效应,并将晶圆实时放置到优化后的基座上相应位置处。

4、s2、然后具体进行优化基座设计操作对基座的深度实现调节改变,通过进行改变基座的深度有利于气流能够更加平稳的从晶圆表面流过,从而不易使三氯氢硅在晶圆的边缘出现沉积现象。

5、s3、最后对基座的角度进行实时的优化调整改变,通过优化调整改变基座的角度能使晶圆和基座接触更加贴合,并且使得三氯氢硅不容易发生沉积,同时需要对基座的直径进行优化调整,通过优化调整基座直径能减小晶圆边缘与基座放置接触面底部的间隙,从而减少三氯氢硅在基座放置接触面底部的残留。

6、优选的,所述基座的深度实时优化调整改变的操作具体为将基座的放置内腔深度进行实时降低,且基座的角度实时优化调整改变的操作具体为将基座的放置内腔底面角度进行实时减小。

7、优选的,所述基座的直径实时优化调整改变的操作具体为将基座的放置内腔的直径进行实时缩短,从而使得晶圆与基座的放置内腔高度差和间距都整体进行实现缩减。

8、与现有技术相比,本发明的有益效果是:本发明通过优化基座的设计,从而使晶圆在与基座接触时,改变接触的角度,以及优化基座的晶圆的间距和高度差,从而达到减弱多晶产生的效应,优化前晶圆边缘背面容易长多晶导致碎片,优化后实现无多晶效应,大大提升了晶圆的整体质量。

技术特征:

1.一种改善超厚膜外延背面多晶粘连的工艺,其特征在于:其改善的方法包括以下步骤:

2.根据权利要求1所述的一种改善超厚膜外延背面多晶粘连的工艺,其特征在于:所述基座的深度实时优化调整改变的操作具体为将基座的放置内腔深度进行实时降低,且基座的角度实时优化调整改变的操作具体为将基座的放置内腔底面角度进行实时减小。

3.根据权利要求1所述的一种改善超厚膜外延背面多晶粘连的工艺,其特征在于:所述基座的直径实时优化调整改变的操作具体为将基座的放置内腔的直径进行实时缩短,从而使得晶圆与基座的放置内腔高度差和间距都整体进行实现缩减。

技术总结

本发明公开了一种改善超厚膜外延背面多晶粘连的工艺,其改善的方法包括以下步骤:S1、首先需要进行实时准备好相应的晶圆和与晶圆相适配的基座,通过进行实时优化基座的设计,从而使晶圆在与基座接触时,改变晶圆与基座接触的角度,以及进行优化基座与晶圆的间距和高度差,从而达到减弱多晶产生的效应,并将晶圆实时放置到优化后的基座上相应位置处;S2、然后具体进行优化基座设计操作对基座的深度实现调节改变。本发明通过优化基座的设计,使晶圆在与基座接触时,改变接触的角度,以及优化基座的晶圆的间距和高度差,从而达到减弱多晶产生的效应,优化前晶圆边缘背面容易长多晶导致碎片,优化后实现无多晶效应,大大提升了晶圆的整体质量。

技术研发人员:常雪岩,杜金生,张坤,叶建,杨阳,李强,杨振域,叶成玉,孙晨光,王彦君,郭红慧

受保护的技术使用者:中环领先半导体材料有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!