一种超导线圈的制造方法及超导线圈与流程

本申请涉及超导磁体,特别涉及一种超导线圈的制造方法及超导线圈。

背景技术:

1、随着强磁场科学的不断发展和应用科学的不断创新,越来越多的强磁场设备被设计和制造出来,并应用于各种不同的大科学装备。强磁场设备产生的超强磁场适用于大科学装置中特定用途,典型应用为聚变反应堆中的超导线圈以及性能测试用特殊背景磁场系统等。在此类科学装置用特殊强磁场的需求下,其使用工况也对线圈的物理性能和结构尺寸及精度提出了特殊的要求。

2、为了满足工程应用中提出的极大电流、超小电感、良好的机械强度以及超高的励磁速度的要求,需要不断提高通电导体的载流能力,这就要求必须将多股线材进行绞缆,在绞缆过程添加增强介质,在增强介质的附加下,能够极大的增加导体的机械强度和载流能力,从而减少线圈绕制的匝数,进而减小电感,从而绕制成超导磁体。

3、在工程化设计中,为了实现多股线材的绞缆,目前多使用带材层叠的方式进行超导线圈的制造。由于带材存在各向异性的特点,因此仅仅允许沿厚度方向进行弯曲,沿带材的厚度方向进行多层叠层后导体的高度尺寸较大,而在线圈定形后的线圈绕制过程中,内侧带材受到压应力,外侧带材受到拉应力,叠层的厚度直接影响拉应力和压应力的大小,在压力应和拉应力的作用下,导体中内侧带材和外侧带材的载流性能存在较大衰减,限制了这种绞缆方式的工程应用。

技术实现思路

1、本申请实施例提供了一种超导线圈的制造方法及超导线圈,用以解决现有技术中线圈定形后进行绕制导致因应力存在使导体的载流性能衰减的问题。

2、一方面,本申请实施例提供了一种超导线圈的制造方法,包括:

3、将多层带材沿厚度方向叠层,形成导体;

4、将导体组装在基体内部,形成线缆;

5、对线缆进行绕制,形成超导线圈;

6、对超导线圈进行固化定形。

7、另一方面,本申请实施例还提供了一种超导线圈,该超导线圈采用上述方法制造。

8、本申请中的一种超导线圈的制造方法及超导线圈,具有以下优点:

9、1、在多层带材叠层形成的导体绕制后定形,可以大大降低绕制线圈时采用传统的corc电缆或cicc电缆由于弯曲作用产生的拉压应力,实现大载流能力的同时降低线材机械应力;

10、2、超导线圈在绕制时带材可以产生滑动,即使导体总厚度较大,也不会积累较大的应力,因此使绕制小尺寸螺线管得以实现。

技术特征:

1.一种超导线圈的制造方法,其特征在于,包括:

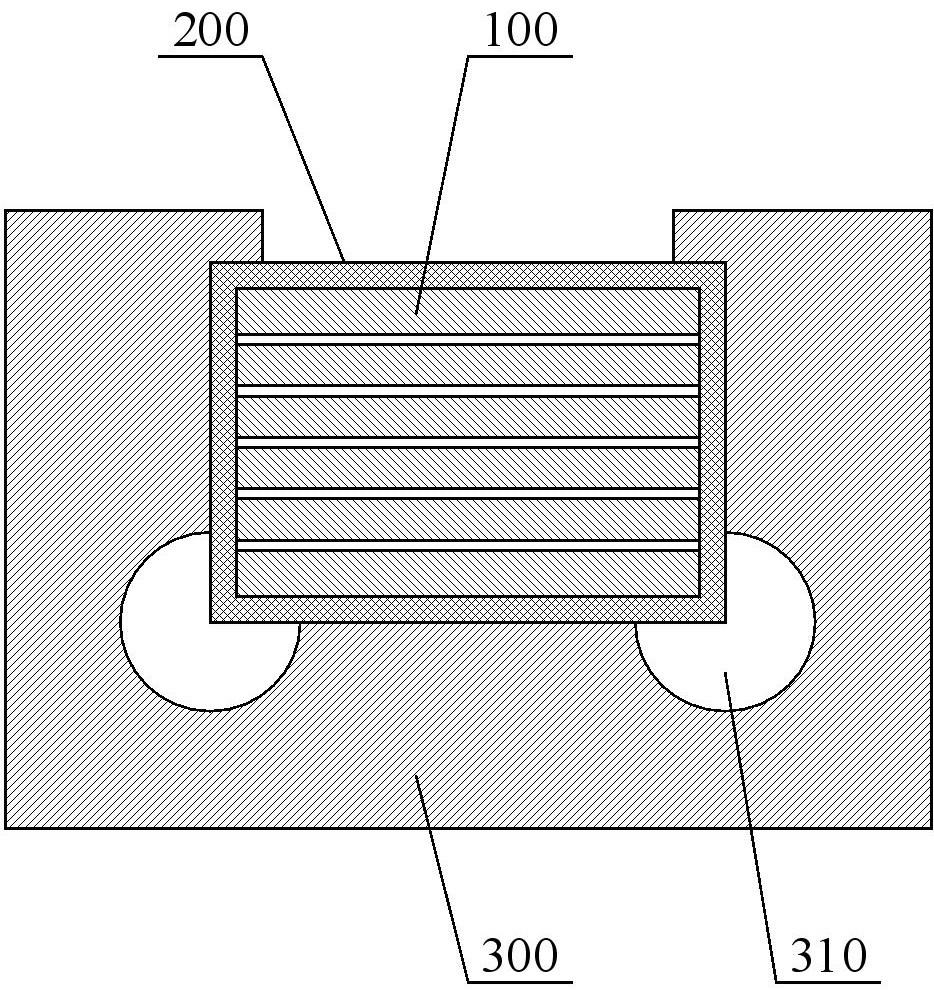

2.根据权利要求1所述的一种超导线圈的制造方法,其特征在于,在将多层所述带材(100)叠层形成所述导体后,还在所述导体外部包覆包绕材料(200)。

3.根据权利要求2所述的一种超导线圈的制造方法,其特征在于,所述包绕材料(200)为玻璃丝布或涤纶布。

4.根据权利要求2所述的一种超导线圈的制造方法,其特征在于,在对多层所述带材(100)叠层时,还在相邻的两层所述带材(100)之间填充所述包绕材料(200)。

5.根据权利要求1所述的一种超导线圈的制造方法,其特征在于,在将所述导体组装在基体(300)内部后,还对所述导体压紧。

6.根据权利要求1所述的一种超导线圈的制造方法,其特征在于,所述对所述超导线圈进行固化定形,包括:

7.根据权利要求6所述的一种超导线圈的制造方法,其特征在于,在向所述基体(300)内部注入所述固化介质时,还对所述固化介质进行加压。

8.根据权利要求6所述的一种超导线圈的制造方法,其特征在于,所述基体(300)内部设置有沿所述基体(300)长度方向延伸的导流孔(310),所述固化介质通过所述导流孔(310)注入。

9.根据权利要求7所述的一种超导线圈的制造方法,其特征在于,所述导流孔(310)与位于所述基体(300)内部的所述导体连通。

10.一种超导线圈,其特征在于,所述超导线圈采用权利要求1-9任一项所述的方法制造。

技术总结

本申请公开了一种超导线圈的制造方法及超导线圈,方法包括:将多层带材沿厚度方向叠层,形成导体;将导体组装在基体内部,形成线缆;对线缆进行绕制,形成超导线圈;对超导线圈进行固化定形。本申请的制造方法原理简单、实用,对减小超导线圈绕制的应力、降低带材损伤风险、提高超导线圈制造成功率以及提高载流性能有良好效果。

技术研发人员:李超,李猛,刘伟,马鹏,周涛,葛正福,兰贤辉,陈传,杨战锋

受保护的技术使用者:西安聚能超导磁体科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!