一种氧化物绝缘层的制备方法与应用

本发明属于薄膜晶体管(tft)领域,具体涉及一种氧化物绝缘层的制备方法与应用。

背景技术:

1、金属氧化物绝缘层由于其优异的介电性质(电容大、漏电流低)被视为下一代薄膜电子器件中氧化硅、氮化硅等传统绝缘材料的替代品。因此,真空法制备的氧化物绝缘层被广泛应用于显示、传感器和驱动电路行业。目前一般多采用真空镀膜的方法制备金属氧化物绝缘层,但该方法加工温度高,且不利于大面积制备。溶液加工的制备方法因其低耗、简单以及适合大面积制备的优点具有很大应用前景,包括喷墨打印、旋涂和喷涂等一系列手段。然而,溶液加工法制备的绝缘薄膜器件性能未能达到真空法的水准,主要表现在开关比小,迁移率低,稳定性差和重复性差等。

2、因此提供一种氧化物绝缘层的制备方法,能够降低旋涂氧化物绝缘薄膜的缺陷和漏电流,是当务之急。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种氧化物绝缘层的制备方法,通过简单的重复旋涂工艺,不需要改变溶液成分和旋涂工艺,便可显著降低旋涂氧化物绝缘薄膜的缺陷和漏电流。

2、根据本发明的第一方面的实施例,提供了一种氧化物绝缘层的制备方法,包括如下步骤:

3、在ito玻璃衬底上涂覆前驱体溶液后升温退火处理得到氧化物绝缘层薄膜;

4、所述升温过程采用梯度升温的方法从室温升温至350℃~500℃;

5、所述梯度升温的方法为以20~100℃为梯度保温停留。

6、根据本发明的第一方面的实施例至少具有以下有益效果:

7、通过梯度升温退火减少旋涂氧化物绝缘薄膜时出现的析出、孔洞、缺陷,提高薄膜致密度,并少量提高旋涂薄膜的厚度,降低漏电流,提升性能。

8、本发明通过简单的工艺,不需要改变溶液成分和印刷工艺,便可显著降低印刷氧化物绝缘薄膜的缺陷和漏电流,对溶液法加工绝缘薄膜有重要意义。

9、根据本发明的一些实施例,所述保温停留的时间为1~2min。

10、根据本发明的一些实施例,所述梯度升温退火处理过程的退火温度为350~500℃。

11、根据本发明的一些实施例,所述退火处理的时间为30~60min。

12、根据本发明的一些实施例,所述梯度升温退火处理过程的退火温度为400℃。

13、根据本发明的一些实施例,所述退火处理的时间为30~45min。

14、根据本发明的一些实施例,所述前驱体溶液的配置的步骤,包括:将前驱体溶液中的溶质和前驱体溶液中的溶剂混合。

15、根据本发明的一些实施例,所述前驱体溶液的配置的步骤中,所述混合的温度为45~50℃。

16、根据本发明的一些实施例,所述前驱体溶液的配置的步骤中,所述混合的时间为2~3h。

17、根据本发明的一些实施例,所述前驱体溶液中的溶质包括zr(no3)4·5h2o、zro(no3)2、(c5h8o2)4zr、c12h28o4zr、hfcl4、(c5h 8o2)4hf、al(no3)3·9h2o、alcl3和ti{och(ch3)2}4中的至少一种。

18、根据本发明的一些实施例,所述前驱体溶液中的溶剂包括c3h8o2、ch3ch2oh、(ch2oh)2、c3h7no和c5h9no中的至少一种。

19、根据本发明的一些实施例,所述前驱体溶液的浓度为0.1~0.6mol/l。

20、根据本发明的一些实施例,所述涂覆前还包括对所述前驱体溶液灌氧。

21、根据本发明的一些实施例,所述灌氧的步骤包括使用内径为4mm的塑胶管对前驱体溶液持续通入氧气2min,氧气的流量为7.5m3/h。

22、根据本发明的一些实施例,所述涂覆的方法包括旋涂。

23、根据本发明的一些实施例,所述旋涂的转速为5000~6000rpm。

24、根据本发明的一些实施例,所述旋涂时间为30s。

25、根据本发明的一些实施例,所述涂覆的次数不小于三次。

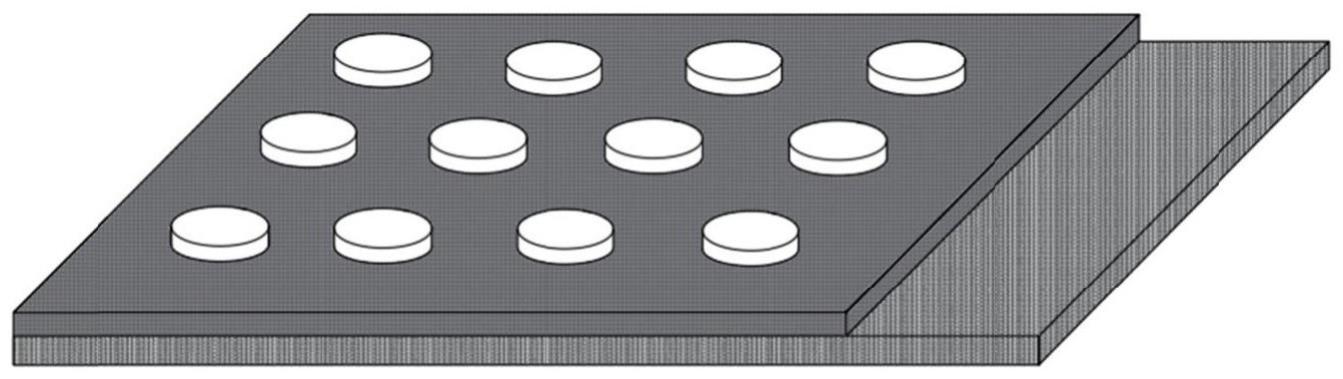

26、根据本发明的一些实施例,所述玻璃衬底的制备步骤包括在玻璃基板表面沉积一层图形化的ito底栅,清洗烘干得到ito玻璃衬底。

27、根据本发明的第二方面的实施例,提供了一种薄膜电子器件,所述薄膜电子器件的制备原料包括所述的制备方法制备的氧化物绝缘层。

28、根据本发明的一些实施例,所述薄膜电子器件的制备方法包括在所述氧化物绝缘层的薄膜上通过磁控溅射镀al电极,得到氧化物绝缘层薄膜器件。

29、根据本发明的一些实施例,所述al电极的厚度为30~120nm。

30、下面通过具体的制备实施例,来对本发明所提供的氧化物绝缘层的制备方法做进一步的解释和说明。

技术特征:

1.一种氧化物绝缘层的制备方法,其特征在于,包括:

2.根据权利要求1所述的制备方法,其特征在于,所述梯度升温的方法为以100℃为梯度保温停留,所述保温停留的时间为2min。

3.根据权利要求1所述的制备方法,其特征在于,所述升温退火处理过程的退火温度为350~500℃。

4.根据权利要求1所述的制备方法,其特征在于,所述退火处理的时间为30~60min。

5.根据权利要求1所述的制备方法,其特征在于,所述升温退火处理过程的退火温度为400℃,所述退火处理的时间为30~45min。

6.根据权利要求1所述的制备方法,其特征在于,所述前驱体溶液中的溶质包括zr(no3)4·5h2o、zro(no3)2、(c5h8o2)4zr、c12h28o4zr、hfcl4、(c5h 8o2)4hf、al(no3)3·9h2o、alcl3和ti[och(ch3)2]4中的至少一种。

7.根据权利要求1所述的制备方法,其特征在于,所述前驱体溶液中的溶剂包括c3h8o2、ch3ch2oh、(ch2oh)2、c3h7no和c5h9no中的至少一种。

8.根据权利要求1所述的制备方法,其特征在于,所述前驱体溶液的浓度为0.1~0.6mol/l。

9.根据权利要求1所述的制备方法,其特征在于,所述涂覆前还包括对所述前驱体溶液灌氧。

10.一种薄膜电子器件,其特征在于,所述薄膜电子器件的制备原料包括如权利要求1~9任一项所述的制备方法制备的氧化物绝缘层。

技术总结

本发明公开了一种氧化物绝缘层的制备方法与应用,包括:在ITO玻璃衬底上涂覆前驱体溶液后升温退火处理得到氧化物绝缘层薄膜;升温过程采用梯度升温的方法从室温升温至350℃~500℃;梯度升温的方法为以20~100℃为梯度保温停留,保温停留的时间为1~2min,以本发明的氧化物绝缘层制备得到的氧化物绝缘层薄膜器件可显著降低氧化物绝缘薄膜的缺陷和漏电流,性能提升显著。

技术研发人员:刘贤哲,陈澳,李颖欣,李岩,陈宥彬,张会琪,吴家聪,张婷婷,黄爱萍,罗坚义

受保护的技术使用者:五邑大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!