太阳电池及其制作方法与流程

本发明涉及电池,具体的,涉及太阳电池及其制作方法。

背景技术:

1、topcon(tunnel oxide passivated contact)是一种基于选择性载流子原理的隧穿氧化层钝化接触太阳能电池技术,相较于其他传统的太阳电池,topcon太阳电池技术可以明显提高太阳电池的光电转换效率,而且目前国内topcon太阳电池市场已经占有一定的市场份额,因此,topcon电池技术具有极高的产业化价值。目前topcon电池进一步提效的关键技术则是硼扩se(选择性发射极;selective emitter)工艺,通过se工艺,电池正面的钝化和金属化都还有巨大的提效空间。

2、但由于硼扩se工艺难度很高,传统的“扩散-激光推进”的方式无法达到se的目的。其原因在于硼扩后bsg(硼硅玻璃)很厚,而且bsg中的硼主要分布在上表面,靠近硅片的bsg硼含量很低,若使用激光,要求将bsg上表面的硼,穿过结深较厚的bsg,再推进至硅片,且达到重掺的目的,这是很难的。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种制作太阳电池的方法,该方法可以有效实现对硅片绒面的轻掺杂和重掺杂,不会对硅片的表面形貌和轻扩区p-n结造成破坏和损伤。

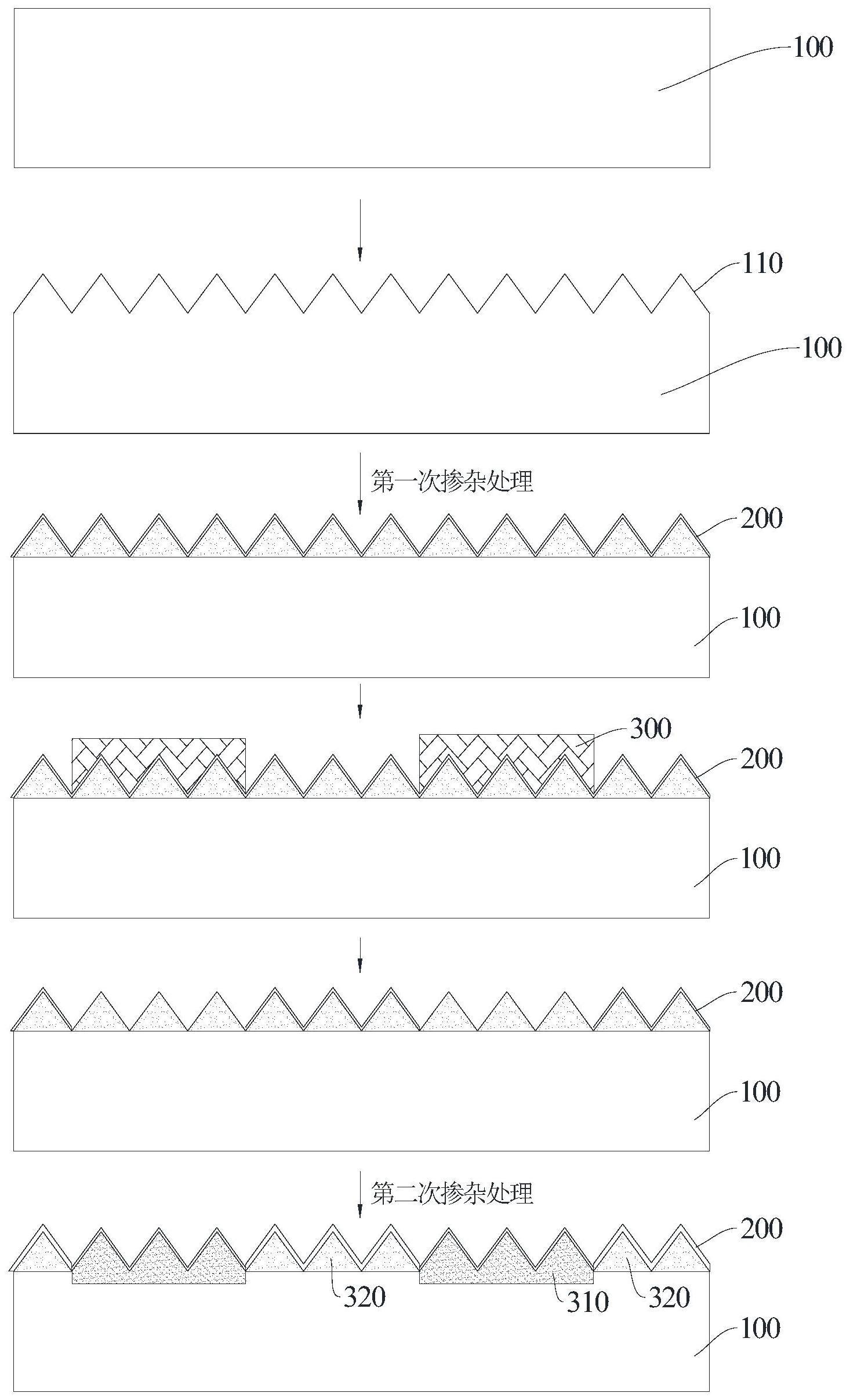

2、在本发明的一方面,本发明提供了一种制作太阳电池的方法。根据本发明的实施例,制作太阳电池的方法包括:在硅片的正面制作绒面;在所述绒面的一侧对所述硅片进行第一次掺杂处理,同时在所述绒面形成氧化层;在所述氧化层远离所述硅片的表面的预定区域涂覆刻蚀材料,将所述预定区域处的所述氧化层刻蚀去除;将所述刻蚀材料清洗去除;对所述预定区域对应的所述硅片进行第二次掺杂处理,进而得到重扩区p-n结和轻扩区p-n结。由此,相比现有技术中的激光推进掺杂,本发明通过刻蚀材料将预定区域的氧化层去除,不仅可以有效的实现掺杂元素的轻掺杂和重掺杂,而且因为避免了激光的使用而不会对硅片的表面形貌和轻扩区p-n结造成破坏和损伤;同时,通过涂覆刻蚀材料刻蚀氧化层,便于控制所需去除的氧化层的尺寸;另外,无需开发新的设备,采用现有的常规设备即可,即不会提高制作工艺的制作成本。

3、根据本发明的实施例,所述第一次掺杂处理和所述第二次掺杂处理均为硼扩处理。

4、根据本发明的实施例,所述刻蚀材料为可刻蚀氧化硅的半固态流体材料。

5、根据本发明的实施例,涂覆所述刻蚀材料的方法为丝网印刷或喷涂。

6、根据本发明的实施例,所述第一次掺杂的p-n结的方阻为100~300ω。

7、根据本发明的实施例,所述重扩区p-n结满足以下条件中的至少之一:所述重扩区p-n结的方阻为25~70ω;所述重扩区p-n结的结深为1.1~1.8微米;所述重扩区p-n结的表面掺杂浓度为1.0*1019cm-3~3.0*1019cm-3;所述重扩区p-n结的金属复合为300fa/cm2~350fa/cm2;所述重扩区p-n结的金属接触电阻率为0.5~1mω*cm2。

8、根据本发明的实施例,在涂覆所述刻蚀浆料之前,还包括:在所述预定区域进行激光推进,得到预重扩区p-n结。

9、根据本发明的实施例,所述激光推进采用的激光为微秒级激光,任选的,所述微秒级激光的外频率为1000khz~3000khz,所述激光推进的功率为50~100w。

10、根据本发明的实施例,满足以下条件中的至少之一:所述预重扩区p-n结的结深可达1.8~2.5μm;所述重扩区p-n结的结深可达2.0~2.8μm;所述重扩区p-n结的表面掺杂浓度为1.0*1019cm-3~3.0*1019cm-3;所述重扩区p-n结的方阻为15~40ω;所述重扩区p-n结的金属复合为280fa/cm2~310fa/cm2;所述重扩区p-n结的金属接触电阻率为0.6mω*cm2~0.85mω*cm2。

11、根据本发明的实施例,所述轻扩区p-n结满足以下条件中的至少之一:所述轻扩区p-n结的方阻为150~250ω;所述轻扩区p-n结的结深为0.6~0.9微米。

12、根据本发明的实施例,所述第一次掺杂处理的温度为800-1030℃,所述第二次掺杂处理的温度为800-1080℃。

13、根据本发明的实施例,所述第一次掺杂处理的温度小于所述第二次掺杂处理的温度。

14、根据本发明的实施例,制作太阳电池的方法还包括:去除所述硅片背面以及边缘绕镀的p-n结,并对所述背面及所述边缘进行抛光;在所述背面依次制作隧穿氧化层、原位掺磷的n-poly层以及氧化硅掩膜层;对所述原位掺磷的n-poly层进行晶化和激活,得到掺杂多晶硅层;去除所述正面及边缘的n-poly层绕镀及表面的所述氧化层;对所述正面进行钝化和减反射镀膜,形成第一钝化层,对所述背面进行钝化镀膜,形成第二钝化层;对所述正面和所述背面进行丝印及金属化以形成正面电极和背面电极,其中,所述正面的金属化的区域与重扩区p-n结相对应,所述正面电极通过贯穿所述第一钝化层的通孔与所述重扩区p-n结接触设置,所述背面电极通过贯穿所述第二钝化层的通孔与所述掺杂多晶硅层接触设置。

15、在本发明的另一方面,本发明提供了一种太阳电池,根据本发明的实施例,该太阳电池由前面所述的方法制作得到的。该太阳电池具有前面所述的制作太阳电池的所有特征和优点,在此不再进一步的过多赘述。

技术特征:

1.一种制作太阳电池的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述第一次掺杂处理和所述第二次掺杂处理均为硼扩处理。

3.根据权利要求1所述的方法,其特征在于,所述刻蚀材料为可刻蚀氧化硅的半固态流体材料。

4.根据权利要求1所述的方法,其特征在于,涂覆所述刻蚀材料的方法为丝网印刷或喷涂。

5.根据权利要求1所述的方法,其特征在于,所述第一次掺杂的p-n结的方阻为100~300ω。

6.根据权利要求2所述的方法,其特征在于,所述重扩区p-n结满足以下条件中的至少之一:

7.根据权利要求2所述的方法,其特征在于,在涂覆所述刻蚀浆料之前,还包括:在所述预定区域进行激光推进,得到预重扩区p-n结。

8.根据权利要求7所述的方法,其特征在于,所述激光推进采用的激光为微秒级激光,

9.根据权利要求7所述的方法,其特征在于,满足以下条件中的至少之一:

10.根据权利要求1~9中任一项所述的方法,其特征在于,所述轻扩区p-n结满足以下条件中的至少之一:

11.根据权利要求1~9中任一项所述的方法,其特征在于,所述第一次掺杂处理的温度为800-1030℃,所述第二次掺杂处理的温度为800-1080℃。

12.根据权利要求11所述的方法,其特征在于,所述第一次掺杂处理的温度小于所述第二次掺杂处理的温度。

13.根据权利要求1~9中任一项所述的方法,其特征在于,还包括:

14.一种太阳电池,其特征在于,由权利要求1~13中任一项所述的方法制作得到的。

技术总结

本发明提供了一种制作太阳电池的方法。制作太阳电池的方法包括:在硅片的正面制作绒面;在绒面的一侧对硅片进行第一次掺杂处理,同时在绒面形成氧化层;在氧化层远离硅片的表面的预定区域形成刻蚀材料,将预定区域处的氧化层刻蚀去除;将刻蚀材料清洗去除;对预定区域对应的硅片进行第二次掺杂处理,进而得到掺杂有差异的重扩区p‑n结和轻扩区p‑n结。不仅可以有效的实现掺杂元素的轻掺杂和重掺杂,而且因为避免了激光的使用而不会对硅片的表面形貌和重扩区p‑n结造成破坏和损伤;通过涂覆刻蚀材料刻蚀氧化层,便于控制所需去除的氧化层的尺寸;无需开发新的设备,采用现有的常规设备即可,即不会提高制作工艺的制作成本。

技术研发人员:何宇,蔡晓玲

受保护的技术使用者:通威太阳能(眉山)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!