一种集成SBD的槽型裂源SiCVDMOS结构及制造方法与流程

本发明属于半导体领域,具体涉及一种集成sbd的槽型裂源sic vdmos结构及制造方法。

背景技术:

1、目前,在大多数的大功率变流器应用中,mos开关器件都需要一个续流二极管在mos关断时提供电流通路。二极管从续流时的导通状态到关断状态会经历反向恢复过程,如果反向恢复特性较差,不但可能产生极大的反向尖峰电流破坏电路的可靠性,还会影响电路开关特性,增大开关功耗,降低电路的效率。另外二极管的正向导通压降vf值应尽量小,利于降低导通损耗。

2、4h-sic mosfet的体二极管与si快恢复二极管或者sic肖特基势垒二极管(sbd)的反向恢复性能相当,能够充当续流二极管使用。但当器件工作在更高的环境温度或者随着内部结温的升高,体二极管的反向恢复性能与sic sbd相比明显变差。同时sic双极器件一直存在双极退化的问题。长时间正向导通后,体二极管的导通特性会发生退化甚至会引起mosfet导通电阻和阻断能力的退化,这极大阻碍了体二极管的应用。另外由于4h-sic材料禁带宽度是si材料的3倍,故4h-sic mosfet体二极管的正向导通压降vf值远大于si快恢复二极管,增加了体二极管的导通损耗。因此在某些对sic mosfet体二极管功能要求比较高的应用中,都会反向并联一个sic sbd来替代体二极管的功能。但是外部反向并联sic sbd无疑会增大电路规模,引入更多寄生的电容电感。

技术实现思路

1、本发明为解决现有技术中所存在的技术问题,提出了一种集成sbd的槽型裂源sicvdmos结构,该结构不仅能够避免额外的寄生效应,降低器件的封装成本,提高开关效率,而且还能有效降低器件漏电流。

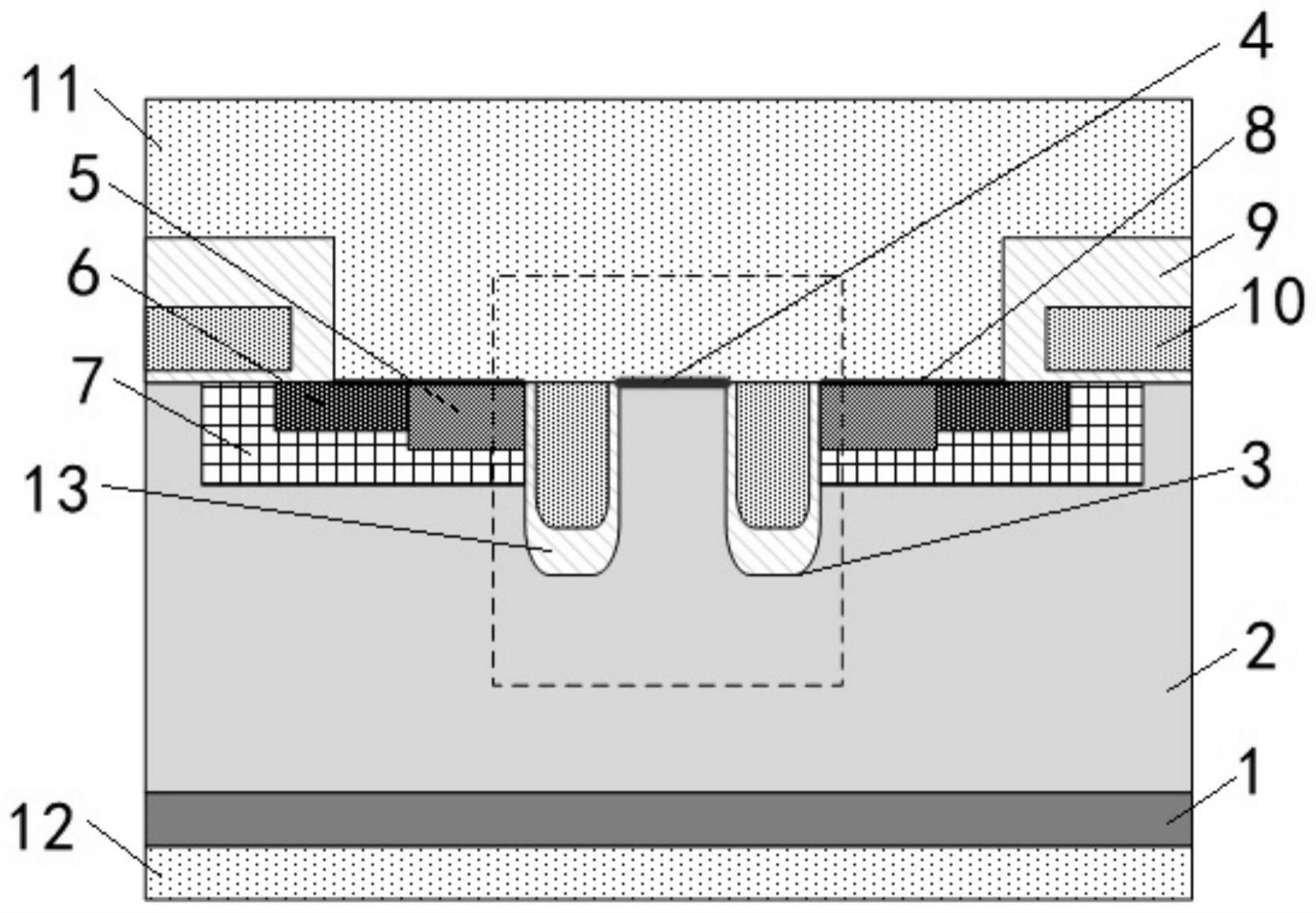

2、该sic vdmos结构包括导电类型的衬底和形成于衬底上侧的外延层,外延层经蚀刻形成至少两个间隔的沟槽,沟槽之间的外延层的表面形成sbd接触层;在位于端部的沟槽的外侧形成p+阱区,与p+阱区相接触的n+阱区,以及与p+阱区下表面、n+阱区的侧面及下表面相接触的p-阱区;n+阱区一部分的上表面和p+阱区的上表面分别形成欧姆接触区,n+阱区另一部分上表面上侧和p-阱区上侧形成介质层,介质层内形成栅极金属;介质层、欧姆接触区、沟槽和sbd接触层的上侧溅射有金属层,该金属层经蚀刻形成源极金属;衬底背面金属溅射蒸发形成漏极金属。

3、在一些实施方式中,所述沟槽的槽深1~2um,所述sbd接触层宽度为2~4um,以保证反偏耗尽时屏蔽肖特基接触位置,从而降低反偏漏电。

4、在一些实施方式中,所述沟槽内侧形成栅氧化层,或沟槽内侧形成p+阱区。

5、在一些实施方式中,所述沟槽采用干法刻刻蚀制成,其深度深于高温注入形成的p-阱区结深;沟槽是采用干法刻蚀制成,且深度深于高温注入形成的p-结深,沟槽耗尽展宽能力更强,漏电更小。

6、本发明还提供了集成sbd的槽型裂源sic vdmos的制造方法,该方法包括:

7、提供导电类型的衬底,在衬底上生长一定厚度的外延层;

8、对外延层进行p-版光刻,注入离子形成p-阱区;

9、在p-阱区进行光刻注入离子形成n+阱区;

10、在p-阱区进行光刻注入离子,形成p+阱区;

11、激活退火;

12、在p+阱区之间形成若干沟槽,沟槽内生长栅氧化层,或形成p+阱区后,多晶硅poly将沟槽填满;

13、形成介质层和栅极金属;

14、接触孔光刻及刻蚀,正面金属淀积及刻蚀,形成源极金属;

15、衬底背面金属溅射蒸发形成漏极金属;

16、相邻沟槽之间的正面金属与外延层相接触处形成sbd接触层,p+阱区和n+阱区与正面金属相接触处形成欧姆接触区。

17、本sic vdmos结构将vdmosfet元胞p阱表面的p+欧姆接触区裂开,引入n≥2个间隔的沟槽,沟槽之间形成sbd接触层,在n型漂移区处表面形成肖特基接触,器件的其他部分不变。此结构相当于在sic vdmos中集成了一个沟槽式肖特基势垒二极管(tmbs)结构。在器件反偏耐压时,槽栅进行电荷耦合,夹断肖特基接触位置下方的电流通道,降低了器件漏电。

18、本sic vdmos结构将肖特基势垒二极管集成在器件内部,搭建电路时无需外部搭建二极管,有效地避免了额外的寄生效应,降低器件的封装成本,提高开关效率。

19、本发明的有益效果至少包括有:本sic vdmos结构降低了器件漏电,有效地避免了额外的寄生效应,降低了器件的封装成本,提高开关效率;且同芯片面积能集成更高规格的sbd。

技术特征:

1.一种集成sbd的槽型裂源sic vdmos结构,其特征在于,包括导电类型的衬底(1)和形成于衬底(1)上侧的外延层(2),外延层(2)经蚀刻形成至少两个间隔的沟槽(3),沟槽(3)之间的外延层(2)的表面形成sbd接触层(5);在位于端部的沟槽(3)的外侧形成p+阱区(5),与p+阱区(5)相接触的n+阱区(6),以及与p+阱区(5)下表面、n+阱区(6)的侧面及下表面相接触的p-阱区(7);n+阱区(6)一部分的上表面和p+阱区(5)的上表面分别形成欧姆接触区(8),n+阱区(6)另一部分上表面上侧和p-阱区(7)上侧形成介质层(9),介质层(9)内形成栅极金属(10);介质层(9)、欧姆接触区(8)、沟槽(3)和sbd接触层(4)的上侧溅射有金属层,该金属层经蚀刻形成源极金属(11);衬底(1)背面金属溅射蒸发形成漏极金属(12)。

2.根据权利要求1所述的集成sbd的槽型裂源sic vdmos结构,其特征在于,所述沟槽(3)的槽深1~2um,所述sbd接触层(4)宽度为2~4um,以保证反偏耗尽时屏蔽肖特基接触位置,从而降低反偏漏电。

3.根据权利要求1所述的集成sbd的槽型裂源sic vdmos结构,其特征在于,所述沟槽(3)内侧形成栅氧化层(13),或沟槽(3)内侧形成p+阱区。

4.根据权利要求1所述的集成sbd的槽型裂源sic vdmos结构,其特征在于,所述沟槽(3)采用干法刻刻蚀制成,其深度深于高温注入形成的p-阱区(7)结深。

5.集成sbd的槽型裂源sic vdmos的制造方法,其特征在于,该方法包括:

6.根据权利要求5所述的集成sbd的槽型裂源sic vdmos的制造方法,其特征在于,所述p-阱区(7)经多次注入铝离子形成,表面掺杂浓度为5e16~1e17 cm-3,深度0.6um。

7.根据权利要求5所述的集成sbd的槽型裂源sic vdmos的制造方法,其特征在于,所述n+阱区(6)经多次注入氮离子形成,表面掺杂浓度约为1e20 cm-3,深度0.3um。

8.根据权利要求5所述的集成sbd的槽型裂源sic vdmos的制造方法,其特征在于,所述p+阱区(5)经多次注入氮离子形成,表面掺杂浓度约为4e20 cm-3,深度0.6um。

9.根据权利要求5所述的集成sbd的槽型裂源sic vdmos的制造方法,其特征在于,所述沟槽(3)采用干法刻刻蚀制成,其深度深于高温注入形成的p-阱区(7)结深。

技术总结

本发明公开了一种集成SBD的槽型裂源SiC VDMOS结构,包括导电类型的衬底(1)和形成于衬底(1)上侧的外延层(2),外延层(2)经蚀刻形成至少两个间隔的沟槽(3),沟槽(3)之间的外延层(2)的表面形成SBD接触层(4)。本SiC VDMOS结构将VDMOSFET元胞P阱表面的P+欧姆接触区裂开,引入n≥2个间隔的沟槽,沟槽之间形成SBD接触层,在N型漂移区处表面形成肖特基接触,器件的其他部分不变。此结构相当于在SiC VDMOS中集成了一个沟槽式肖特基势垒二极管(TMBS)结构。在器件反偏耐压时,槽栅进行电荷耦合,夹断肖特基接触位置下方的电流通道,降低了器件漏电。

技术研发人员:田甜,廖光朝

受保护的技术使用者:重庆云潼科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!