一种PCB焊接端子自动压铆机的制作方法

本发明涉及pcb焊接端子制备,具体为一种pcb焊接端子自动压铆机。

背景技术:

1、在消费电子行业,pcb大多用于弱电信号的传递,pcb焊接端子主要以小规格插针端子为主。随着pcb技术的发展,和相关研究的深入,电子电器产品的集成化和轻量化要求越来越高,在某些应用背景下,pcb也逐步应用于传输更大的电流和电压,同时pcb焊接端子的规格也相应增大。

2、在制备如图1所示的pcb焊接端子时,需要先将龙门形的端子片2套接压铆螺母1上,龙门形的端子片2包括两个支撑片21以及连接两个支撑片的横梁片22,横梁片22贯穿有与压铆螺母1配合的安装孔23。

3、具体为将压铆螺母1的顶端从龙门形的端子片2的内部(两个支撑片21之间)向上穿过端子片2的顶面上(横梁片22上)的安装孔23,然后通过压铆机构将压铆螺母1铆在端子片2上,形成具有螺母的pcb焊接端子。目前,完成压铆螺母1和端子片2的套接,以及套接后移动至压铆机构被压铆机构进行铆压的工序主要由人工进行完成。

4、虽然市面上具有类似用于制备pcb焊接端子的自动化设备,如专利号为201721927196.4的中国实用新型“一种自动组装机”,但由于pcb焊接端子的具体结构不同,使得相互间无法适用。目前只能依靠人工将拱形的端子片套接压铆螺母上,然后移动至压铆机构被压铆机构进行铆压,不利于生产效率的提升。

技术实现思路

1、本发明为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

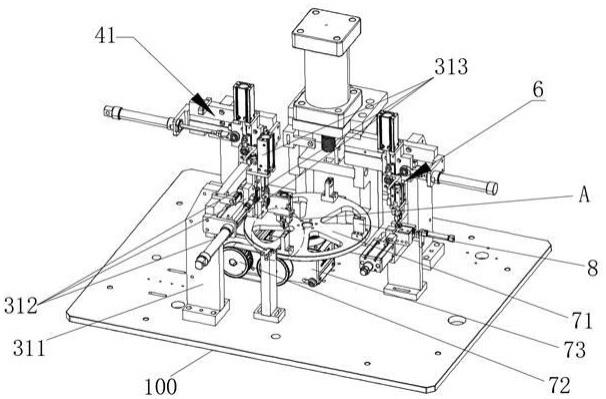

2、为实现上述目的,本发明提供如下技术方案:一种pcb焊接端子自动压铆机,包括控制器、压铆螺母上料工位、端子片上料工位、压铆工位、成品下料工位和工件定位座移动机构,所述压铆螺母上料工位处设置有压铆螺母上料机构;所述端子片上料工位处设置有端子片上料机构;所述压铆工位处设置有压铆机构;所述成品下料工位处设置有成品下料机构;工件定位座移动机构用于移动至少一个工件定位座,并使工件定位座依次并循环经过压铆螺母上料工位、端子片上料工位、压铆工位、成品下料工位;所述工件定位座上成型有用于定位压铆螺母的定位槽,所述控制器控制压铆螺母上料机构进行压铆螺母的上料动作,用于将压铆螺母的一端导向插入定位槽并使压铆螺母需要铆合的一端位于定位槽外,所述控制器控制端子片上料机构进行端子片的上料动作,用于将端子片的安装孔套接在压铆螺母需要铆合的一端上,并使端子片的两个支撑片卡在工件定位座的两个相背的外侧上;所述控制器控制压铆机构进行压铆动作,用于将压铆螺母铆接在端子片上;所述控制器控制成品下料机构进行成品下料动作,用于将铆接后的成品从工件定位座上移下。

3、作为本发明进一步方案:所述工件定位座移动机构包括一水平设置的转盘,以及用于带动转盘进行水平转动的电机,所述电机安装在一电机架上,工件定位座安装在转盘的顶侧上并使定位槽为朝向上开口设置。

4、作为本发明进一步方案:所述压铆螺母上料机构包括第一安装架,第一安装架上安装有第一水平移动组件,第一水平移动组件的水平移动端上安装有第一竖直移动组件,第一竖直移动组件的竖直移动端上安装有第一电控夹爪;第一电控夹爪具有在上料时夹紧压铆螺母的外侧面的第一工作状态,以及具有在压铆螺母的一端导向插入定位槽后松开压铆螺母的第二工作状态。

5、作为本发明进一步方案:所述端子片上料机构包括第二安装架,第二安装架上安装有第二水平移动组件,第二水平移动组件的水平移动端上安装有第二竖直移动组件,第二竖直移动组件的竖直移动端上安装有第二电控夹爪;第二电控夹爪具有在上料时夹紧端子片的两个支撑片的外侧面和横梁片的顶侧面的第一工作状态,以及具有在端子片的安装孔套接在压铆螺母需要铆合的一端上后松开端子片的第二工作状态。

6、作为本发明进一步方案:所述工件定位座上成型有与定位槽连通的安装槽,所述安装槽上安装有接近传感器,所述接近传感器用于检测定位槽内是否有压铆螺母,并将传感信号传输至控制器。

7、作为本发明进一步方案:在完成压铆螺母的上料动作后,控制器根据接近传感器所提供的传感信号获知压铆螺母是否有导向插入定位槽,在获得压铆螺母未插入定位槽后,控制重复压铆螺母的上料动作。

8、作为本发明进一步方案:安装槽为连通定位槽的底壁,接近传感器为朝向上进行感应,接近传感器的感应触发距离向上不超出定位槽。

9、作为本发明进一步方案:第二竖直移动组件的竖直移动端上还安装有光纤传感器,光纤传感器用于对被第二电控夹爪夹持的支撑片进行感应。

10、作为本发明进一步方案:控制器根据光纤传感器所提供的传感信号获知第二电控夹爪是否有从端子片的夹料区夹持有端子片,并在获得未夹持有端子片后,重复端子片的上料动作。

11、作为本发明进一步方案:光纤传感器的光纤的长度方向与支撑片的外侧宽面垂直。

12、与现有技术相比,本发明的有益效果如下:

13、通过上述设置,可实现压铆螺母的自动上料、端子片的自动上料和自动套接、自动压铆和成品的自动下料,有效减少人工的参与,更利于提升生产效率;工件定位座的设置,使得压铆螺母和端子片在上料后,均能较好地保持在工件定位座上。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种pcb焊接端子自动压铆机,其特征在于,包括

2.根据权利要求1所述的一种pcb焊接端子自动压铆机,其特征在于,所述工件定位座移动机构包括一水平设置的转盘,以及用于带动转盘进行水平转动的电机,所述电机安装在一电机架上,工件定位座安装在转盘的顶侧上并使定位槽为朝向上开口设置。

3.根据权利要求1-2任一项所述的一种pcb焊接端子自动压铆机,其特征在于,所述压铆螺母上料机构包括第一安装架,第一安装架上安装有第一水平移动组件,第一水平移动组件的水平移动端上安装有第一竖直移动组件,第一竖直移动组件的竖直移动端上安装有第一电控夹爪;

4.根据权利要求1-2任一项所述的一种pcb焊接端子自动压铆机,其特征在于,所述端子片上料机构包括第二安装架,第二安装架上安装有第二水平移动组件,第二水平移动组件的水平移动端上安装有第二竖直移动组件,第二竖直移动组件的竖直移动端上安装有第二电控夹爪;

5.根据权利要求1所述的一种pcb焊接端子自动压铆机,其特征在于,所述工件定位座上成型有与定位槽连通的安装槽,所述安装槽上安装有接近传感器,所述接近传感器用于检测定位槽内是否有压铆螺母,并将传感信号传输至控制器。

6.根据权利要求5所述的一种pcb焊接端子自动压铆机,其特征在于,在完成压铆螺母的上料动作后,控制器根据接近传感器所提供的传感信号获知压铆螺母是否有导向插入定位槽,在获得压铆螺母未插入定位槽后,控制重复压铆螺母的上料动作。

7.根据权利要求5-6任一项所述的一种pcb焊接端子自动压铆机,其特征在于,安装槽为连通定位槽的底壁,接近传感器为朝向上进行感应,接近传感器的感应触发距离向上不超出定位槽。

8.根据权利要求4所述的一种pcb焊接端子自动压铆机,其特征在于,第二竖直移动组件的竖直移动端上还安装有光纤传感器,光纤传感器用于对被第二电控夹爪夹持的支撑片进行感应。

9.根据权利要求8所述的一种pcb焊接端子自动压铆机,其特征在于,控制器根据光纤传感器所提供的传感信号获知第二电控夹爪是否有从端子片的夹料区夹持有端子片,并在获得未夹持有端子片后,重复端子片的上料动作。

10.根据权利要求8-9任一项所述的一种pcb焊接端子自动压铆机,其特征在于,光纤传感器的光纤的长度方向与支撑片的外侧宽面垂直。

技术总结

本发明公开了一种PCB焊接端子自动压铆机,涉及PCB焊接端子制备技术领域,包括控制器、压铆螺母上料工位、端子片上料工位、压铆工位、成品下料工位和工件定位座移动机构,压铆螺母上料工位处设置有压铆螺母上料机构;端子片上料工位处设置有端子片上料机构;压铆工位处设置有压铆机构;成品下料工位处设置有成品下料机构;工件定位座移动机构用于移动工件定位座,使工件定位座依次并循环经过压铆螺母上料工位、端子片上料工位、压铆工位、成品下料工位,实现压铆螺母的自动上料、端子片的自动上料和自动套接、自动压铆和成品的自动下料,有效减少人工的参与,更利于提升生产效率;压铆螺母和端子片在上料后,均能较好地保持在工件定位座上。

技术研发人员:许长宏

受保护的技术使用者:东莞市特联电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!