一种小尺寸大电流功率电感及其线圈的制备方法与流程

本发明涉及电感器件,具体涉及一种小尺寸大电流功率电感及其线圈的制备方法。

背景技术:

1、随着电子元器件向着小型化、低安装厚度、低电磁干扰、高效率的方向发展,电感器也必然迎合这种趋势。功率电感作为电子元器件的重要品类之一,具有体积小、成本低、屏蔽性能优良、可靠性高、高效率、高饱和特性、且适合于高密度表面安装等特点,广泛应用于各类电子器件或电子控制电路中。

2、现有技术中,已存在较多的基于一体成型电感工艺制备得到功率电感的技术方案。该类技术方案通常是针对电感预先制备磁芯、在磁芯上绕线,随后进行填粉压制得到一体成型电感,再进行后续的剥漆、电极制备、打标等处理。

3、为顺应小型化发展趋势,用于绕制线圈的磁芯柱尺寸也随之越来越小,尤其是对于应用于大电流场合中的功率电感,在设计时需要选用横截面更大的线圈才能满足使用需求,这就进一步压缩了磁芯柱的尺寸,大大增加了绕制难度、甚至难以直接在磁芯柱上进行绕制,进而导致成品良率低。

4、此外,小尺寸的磁芯柱耐压强度较差,压制时无法对线圈进行定位,这导致了部分电感在后续的压制成型过程中发生线圈错位、变形甚至破裂等情况,最终出现漏铜、漏磁等不良现象。这一现象随着电感尺寸的不断缩减会变得愈发明显,在2.0×2.0×1.0mm及更小尺寸的小型功率电感生产中成为极为常见的现象,最终导致了电感性能无法达到设计预期的问题。

技术实现思路

1、针对现有技术中存在的上述问题,现提供一种小尺寸大电流功率电感;另一方面,还提供用于制备该功率电感的线圈的制备方法。

2、具体技术方案如下:

3、一种小尺寸大电流功率电感,包括磁体部和线圈部;

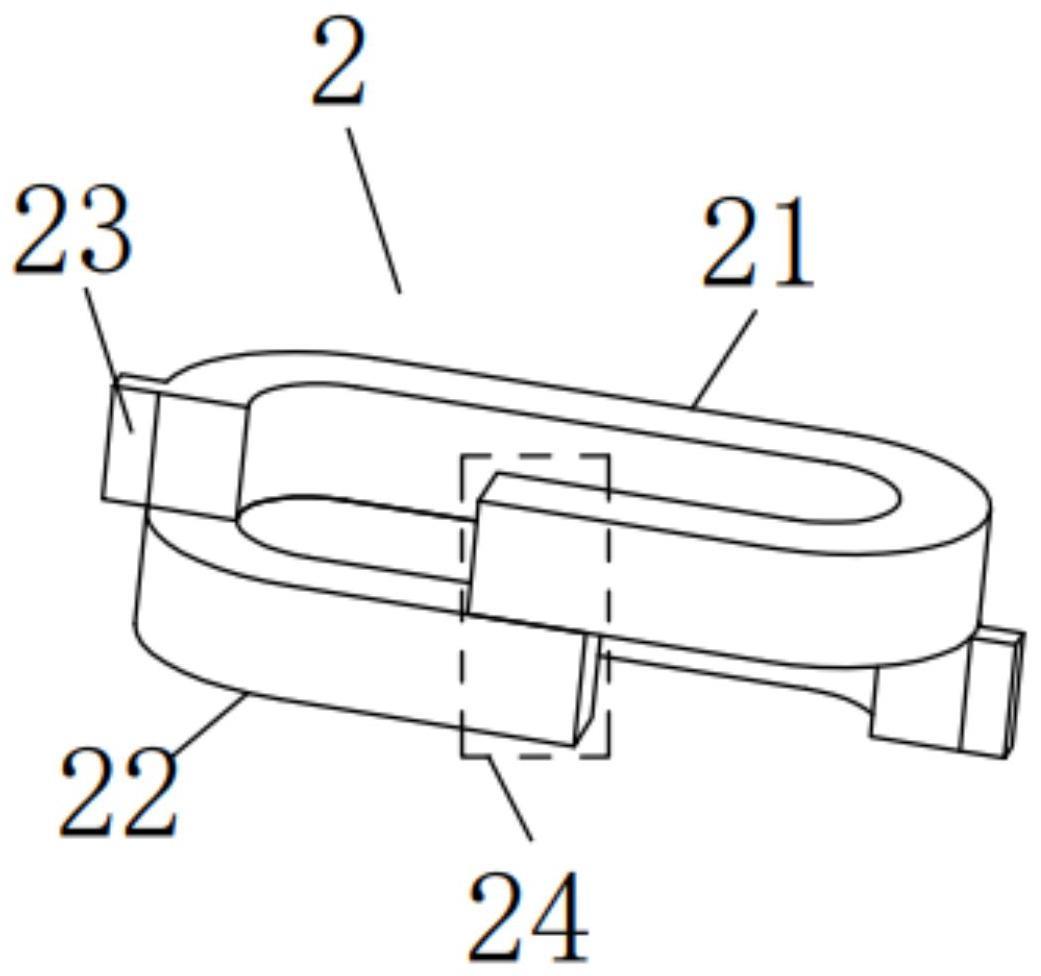

4、所述线圈部包括第一线圈和第二线圈,所述第一线圈与所述第二线圈层叠设置;

5、所述第一线圈和所述第二线圈为开设有缺口的环状结构;

6、所述第一线圈和所述第二线圈的第一端分别设置有电极引脚,所述第一线圈和所述第二线圈的第二端分别设置有相互匹配的连接结构;

7、所述第一线圈和所述第二线圈通过所述连接结构形成电连接。

8、另一方面,所述磁体部包括:

9、磁芯,所述磁芯上套接所述线圈部;

10、外包裹磁体,所述外包裹磁体内部包裹所述磁芯和所述线圈部。

11、所述磁体部由所述磁芯和所述外包裹磁体组合而成。

12、另一方面,所述外包裹磁体呈中空长方体,所述外包裹磁体中设置有一个空腔,所述空腔内用于设置所述磁芯和所述线圈部;

13、所述空腔相对两端的侧壁上分别设置有一个电极开口,所述电极开口用于使得所述电极引脚通过。

14、另一方面,所述电极引脚通过所述电极开口引出所述外包裹磁体,且所述电极引脚的端头与外部的端电极相连接。

15、另一方面,所述环状结构呈四分之三环状,所述环状结构上开设有缺口;

16、所述第一线圈和所述第二线圈的组合体沿磁芯轴方向的投影呈轴对称结构,所述连接结构设置于对称轴上;

17、

18、另一方面,所述环状结构呈圆头矩形,所述缺口开设于所述圆头矩形的第一远端点和第一边的中点之间的区域;

19、所述第一远端点作为所述第一端用于设置所述电极引脚;

20、所述第一边的中点作为所述第二端用于设置所述连接结构。

21、另一方面,所述连接结构包括相互配合的凸台和凹槽;

22、当所述第一线圈位于所述第二线圈上方时,所述凸台设置于所述第一线圈的下表面,所述凹槽设置于所述第二线圈的上表面;

23、当所述第二线圈位于所述第一线圈上方时,所述凸台设置于所述第二线圈的下表面,所述凹槽设置于所述第一线圈的上表面。

24、另一方面,所述连接结构包括锡焊层;

25、当所述第一线圈位于所述第二线圈上方时,所述锡焊层形成于所述第二线圈上表面中预定要形成所述连接结构的区域,所述锡焊层还与所述第一线圈的下表面固定连接;

26、当所述第二线圈位于所述第一线圈上方时,所述锡焊层形成于所述第一线圈上表面中预定要形成所述连接结构的区域,所述锡焊层还与所述第二线圈的下表面固定连接。

27、另一方面,所述第一线圈和所述第二线圈的表面除所述连接结构所在区域外均包裹有绝缘层;

28、另一方面,所述绝缘层的材料包括缩醛、聚氨酯、聚酯亚胺、聚酯、聚酰亚胺中的至少一种。

29、另一方面,用于制备上述的小尺寸大电流功率电感中的第一线圈和第二线圈,包括:

30、步骤s1:对金属板材表面进行洁净处理;

31、步骤s2:依照预定要形成的第一线圈和第二线圈的规格对所述金属板材进行切割,得到第一线圈坯体和第二线圈坯体;

32、步骤s3:对所述第一线圈坯体和所述第二线圈坯体去除表面毛刺、清洗并烘干;

33、步骤s4:对所述第一线圈坯体和所述第二线圈坯体进行浸漆处理,烘干形成绝缘层;

34、步骤s5:对预定形成连接结构的区域的所述绝缘层进行剥除,得到所述第一线圈和所述第二线圈。

35、另一方面,所述步骤s2中,采用激光切割、线切割、等离子切割、蚀刻、模切或铣刀加工切割得到所述第一线圈胚体和所述第二线圈胚体。

36、上述技术方案具有如下优点或有益效果:

37、针对现有技术中的小尺寸大电流功率电感的粗线径线圈不易在磁芯上直接绕制、在加工过程中容易变形及损坏的问题,本发明通过对电感的线圈部进行创新性设计,利用切割成型的方式来制备具有大横截面积的第一线圈与第二线圈,并将第一线圈和第二线圈组合形成线圈部,实现了小尺寸、大横截面积线圈的批量化生产制造;并且,线圈无需绕制,只需将线圈部和磁体部的磁芯简单组合并压制便可充分满足对电感器件的性能需求,在加工过程中线圈不易变形损坏。本发明的技术方案与现有的在小尺寸电感的磁芯上直接绕制粗线径线圈的技术相比,制备电感的整体良率大幅提高,显著降低了小尺寸大电流功率电感的制造成本。

技术特征:

1.一种小尺寸大电流功率电感,其特征在于,包括磁体部和线圈部;

2.根据权利要求1所述的功率电感,其特征在于,所述磁体部包括:

3.根据权利要求2所述的功率电感,其特征在于,所述外包裹磁体呈中空长方体,所述外包裹磁体中设置有一个空腔,所述空腔内用于设置所述磁芯和所述线圈部;

4.根据权利要求3所述的小尺寸大电流功率电感,其特征在于,所述电极引脚通过所述电极开口引出所述外包裹磁体,且所述电极引脚的端头与外部的端电极相连接。

5.根据权利要求1所述的功率电感,其特征在于,所述环状结构呈四分之三环状,所述环状结构上开设有缺口;

6.根据权利要求5所述的小尺寸大电流功率电感,其特征在于,所述环状结构呈圆头矩形,所述缺口开设于所述圆头矩形的第一远端点和第一边的中点之间的区域;

7.根据权利要求1所述的小尺寸大电流功率电感,其特征在于,所述连接结构包括相互配合的凸台和凹槽;

8.根据权利要求1所述的小尺寸大电流功率电感,其特征在于,所述连接结构包括锡焊层;

9.根据权利要求1所述的小尺寸大电流功率电感,其特征在于,所述第一线圈和所述第二线圈的表面除所述连接结构所在区域外均包裹有绝缘层。

10.根据权利要求9所述的功率电感,其特征在于,所述绝缘层的材料包括缩醛、聚氨酯、聚酯亚胺、聚酯、聚酰亚胺中的至少一种。

11.一种线圈的制备方法,其特征在于,用于制备权利要求1-10任意一项所述的小尺寸大电流功率电感中的第一线圈和第二线圈,包括:

12.根据权利要求11所述的制备方法,其特征在于,所述步骤s2中,采用激光切割、线切割、等离子切割、蚀刻、模切或铣刀加工切割得到所述第一线圈胚体和所述第二线圈胚体。

技术总结

本发明涉及电感器件技术领域,具体涉及一种小尺寸大电流功率电感及其线圈的制备方法,包括:线圈部包括第一线圈和第二线圈,第一线圈与第二线圈层叠设置;第一线圈和第二线圈为开设有缺口的环状结构;第一线圈和第二线圈的第一端分别设置有电极引脚,第一线圈和第二线圈的第二端分别设置有相互匹配的连接结构;第一线圈和第二线圈通过连接结构形成电连接。有益效果在于:利用切割成型的方式来制备具有大横截面积的第一线圈与第二线圈,使得第一线圈和第二线圈与磁体部的组合能够在低感量、大电流的场景下充分满足对电感器件的性能需求,同时线圈无需绕制,在加工过程中不易变形损坏,提高产品良率,降低电感制造成本。

技术研发人员:陈宏杰,霍利山,郭海,门贺,余凡,黄嘉翔

受保护的技术使用者:宁波中科毕普拉斯新材料科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!