一种防溢出BGA封装结构及其制备方法与流程

本发明涉及微电子封装,具体涉及一种防溢出bga封装结构及其制备方法。

背景技术:

1、为符合高散热需求的半导体封装,近年来开始使用金属热界面材料,例如铟(indium)。铟是一种散热效能极高的金属材料,热传导率能达到80w/(m·k)以上,也是一种相对较软的金属材料,能够贴合于基体上并吸收内部应力,同时熔化温度(157℃)相对较低。铟导热垫片是柔软的金属垫片,如果接触面两端有一定的压力,就能够很好的把铟片夹在芯片与均热板中间,实现更佳的散热效能。amd和intel都开发并使用铟热界面材料作为处理器的热界面材料。当前,使用铟热界面材料的封装结构一般有两种,intel处理器使用的fclga封装结构与amd处理器使用的fcpga封装结构。相对于fclga与fcpca结构,fcgba封装有着显著优点,如bga体积小内存容量大、电气性能好等。但目前缺少铟热界面材料在fcbga封装结构中的应用,主要是因为fcbga结构在铟热界面材料回流焊接完成后,还需要经历多次回流,回流温度显著高于铟热界面材料的熔点,会导致焊接完成后的铟热界面材料重新熔化与飞溅,这些熔化与飞溅出的铟会导致铟热界面材料的空洞与芯片周围被铟飞溅到电子元器件失效,且铟热界面材料成本高、抗压蠕变强度也低。目前的主流技术方案如专利号为us2020012688a1的专利使用某种材料在芯片周围设置一圈围栏,用来围住在后续回流过程中熔化与飞溅的铟。如图1所示,intel在底填上设置了一个围栏,用来围住在回流加热过程中熔化的铟。

技术实现思路

1、鉴于目前存在的上述不足,本发明提供一种防溢出bga封装结构及其制备方法。本发明通过渗入铟的泡沫铜层可以提高封装的可靠性,且可消除铟热界面材料在回流过程中的溢出;泡沫铜也不会影响铟热界面材料的热导率;泡沫铜取代了部分铟,降低了铟使用量,降低制备成本。

2、为了达到上述目的,本发明提供一种防溢出bga封装结构,所述封装材料包括基板和均热板,所述均热板的一面凹设有一盲孔,所述均热板的设有盲孔的一面与所述基板连接形成一容纳空间,所述容纳空间内的基板通过焊球连接有芯片,所述芯片通过渗入铟的泡沫铜层连接所述盲孔的底部,所述芯片通过填料与所述基板进行连接。

3、基于同一发明构思,本发明还提供了一种上述防溢出bga封装结构的制备方法,包括以下步骤:

4、步骤1:在泡沫铜上下两个表面分别贴装一层铟,并将其放置在芯片与均热板之间,获得铟层-泡沫铜层-铟层的结构;

5、步骤2:将铟层-泡沫铜层-铟层的结构放置在烘箱中加热熔化铟,使铟渗入泡沫铜,之后冷却,获得渗入铟的泡沫铜;

6、其中,所述渗入铟的泡沫铜的两面分别通过所述渗入铟的泡沫铜焊接了芯片和均热板。

7、依照本发明的一个方面,在步骤1中,所述泡沫铜任意一面贴装铟的厚度为20-150μm。

8、依照本发明的一个方面,在步骤1中,所述泡沫铜的厚度为50-500μm。

9、依照本发明的一个方面,在步骤2中,所述加热融化铟的温度为150-200℃,时间为1-15min,加热融化铟时,所述铟层-泡沫铜层-铟层的结构上施加的压力为10-200kpa。

10、依照本发明的一个方面,所述芯片为表面镀金芯片。

11、依照本发明的一个方面,所述均热板为表面镀金均热板或非表面镀金均热板。

12、依照本发明的一个方面,所述芯片的材质为硅;所述均热板的材质为铜。

13、本发明的有益效果:

14、(1)泡沫铜可以限制铟,无需使用围栏结构就可消除铟热界面材料在回流过程中的溢出;

15、(2)相对于纯铟热界面材料,泡沫铜取代了部分铟,降低了铟使用量,降低制备成本;

16、(3)相对于无机框架,泡沫铜弹性模量低,且会与铟或者铟基合金反应使泡沫铜与铟或者铟基合金紧密结合,低的弹性模量和紧密结合的界面可以提高封装的可靠性与热传导;

17、(4)泡沫铜的热导率高,不会显著降低甚至提升铟热界面材料的热导率。

18、附图说明

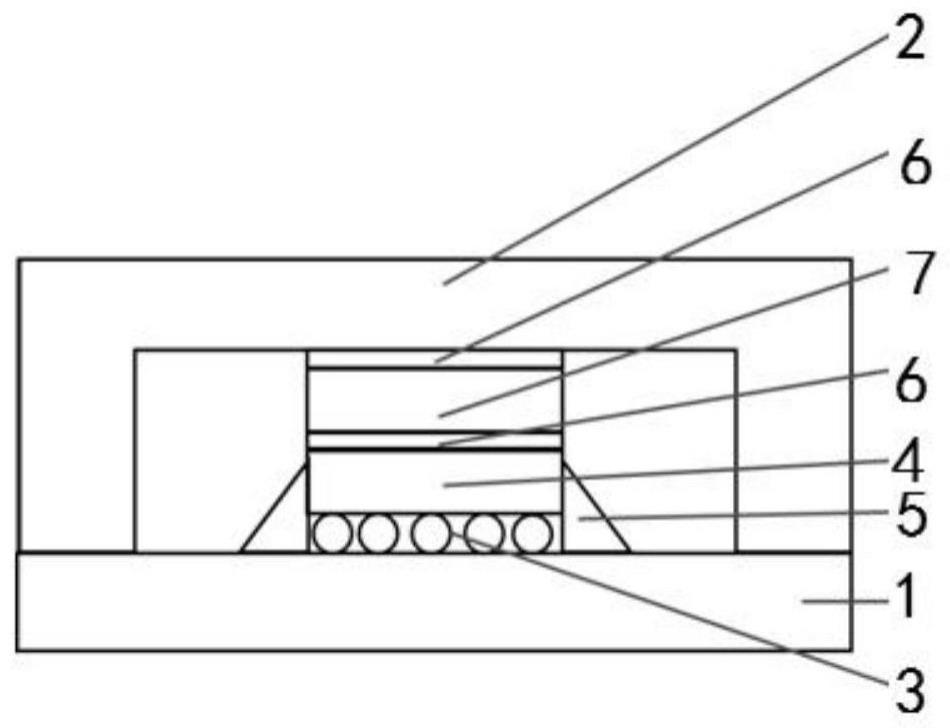

19、图1为现有技术中的bga封装结构的示意图;

20、图2为本发明实施例所述的bga封装结构加热加压前的示意图。

技术特征:

1.一种防溢出bga封装结构,其特征在于,所述封装材料包括基板和均热板,所述均热板的一面凹设有一盲孔,所述均热板的设有盲孔的一面与所述基板连接形成一容纳空间,所述容纳空间内的基板通过焊球连接有芯片,所述芯片通过渗入铟的泡沫铜层连接所述盲孔的底部,所述芯片通过填料与所述基板进行连接。

2.一种如根据权利要求1所述的防溢出bga封装结构的制备方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的防溢出bga封装结构的制备方法,其特征在于,在步骤1中,所述泡沫铜层上下表面铟的厚度为20-150μm。

4.根据权利要求2所述的防溢出bga封装结构的制备方法,其特征在于,在步骤1中,所述泡沫铜的厚度为50-500μm。

5.根据权利要求2所述的防溢出bga封装结构的制备方法,其特征在于,在步骤2中,所述加热融化铟的温度为150-200℃,时间为1-15min,加热融化铟时,所述铟层-泡沫铜层-铟层的结构上施加的压力为10-200kpa。

6.根据权利要求2所述的防溢出bga封装结构的制备方法,其特征在于,所述芯片为表面镀金芯片。

7.根据权利要求2所述的防溢出bga封装结构的制备方法,其特征在于,所述均热板为表面镀金均热板或非表面镀金均热板。

8.根据权利要求2所述的防溢出bga封装结构的制备方法,其特征在于,所述芯片的材质为硅;所述均热板的材质为铜。

技术总结

本发明公开了一种防溢出BGA封装结构及其制备方法,封装材料包括基板和均热板,均热板的一面凹设有一盲孔,均热板的设有盲孔的一面与基板连接形成一容纳空间,容纳空间内的基板通过焊球连接有芯片,芯片通过渗入铟的泡沫铜层连接所述盲孔的底部,芯片通过填料与基板进行连接。制备方法包括以下步骤:在泡沫铜上下两个表面分别贴装一层铟,并将其放置在芯片与均热板之间,获得铟层‑泡沫铜层‑铟层的结构;将铟层‑泡沫铜层‑铟层的结构放置在烘箱中加热熔化铟,使铟渗入泡沫铜,之后冷却,获得渗入铟的泡沫铜。本发明提高了封装的可靠性,消除了铟热界面材料在回流过程中的溢出,降低铟使用量,降低制备成本。

技术研发人员:滕晓东,郑博宇,刘振

受保护的技术使用者:长沙安牧泉智能科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!