一种在碲镉汞红外探测器芯片上制备接触孔的方法与流程

本申请涉及红外探测器芯片制备领域,特别是涉及一种在碲镉汞红外探测器芯片上制备接触孔的方法。

背景技术:

1、红外探测器芯片制备是红外探测技术的核心,接触孔是红外探测器芯片pn结电学性能引出的关键通道,制备接触孔是红外探测器芯片制备过程中的一道重要工艺。

2、目前在制备接触孔时,通常采用光刻工艺在芯片表面的复合钝化膜层上制备出图形,将复合钝化膜层通过干法刻蚀方式刻蚀至芯片表面制备出接触孔,然后在接触孔内制备金属电极形成良好的欧姆接触,将芯片pn结电学性能引出。刻蚀形成接触孔时需要施加刻蚀偏压,为了保证刻蚀的顺利进行,刻蚀偏压不能太小。若刻蚀偏压控制的很低,则刻蚀剂很难进入复合钝化膜层内,刻蚀速率极低,导致接触孔制备工艺无法有效开展,只能增大刻蚀偏压,刻蚀偏压一般在50v~100v之间。对于碲镉汞芯片,由于碲镉汞是一种较为敏感的光电材料,增大的刻蚀偏压极易对碲镉汞芯片造成刻蚀损伤,进而影响红外探测器的光电性能。同时,接触孔刻蚀通常为依次刻蚀复合钝化膜层中的各层膜及碲镉汞,接触孔深度均匀性会受到光刻一致性、复合钝化膜层的均匀性影响,再考虑到干法刻蚀工艺本身的均匀性差异,综合多个因素制备的接触孔深度通常会产生100~200nm的偏差。进一步的,由于接触孔的底部已经刻至碲镉汞芯片的n型区域,不同的孔深会造成金属电极接触的差异及n型区的差异,从而导致碲镉汞红外探测器芯片的响应一致性变差。

3、因此,如何解决上述技术问题应是本领域技术人员重点关注的。

技术实现思路

1、本申请的目的是提供一种在碲镉汞红外探测器芯片上制备接触孔的方法,以使得接触孔深度具有高度均一性,降低对碲镉汞红外探测器芯片的损伤,同时保证碲镉汞红外探测器芯片与接触孔内的电极之间形成良好的欧姆接触。

2、为解决上述技术问题,本申请提供一种在碲镉汞红外探测器芯片上制备接触孔的方法,包括:

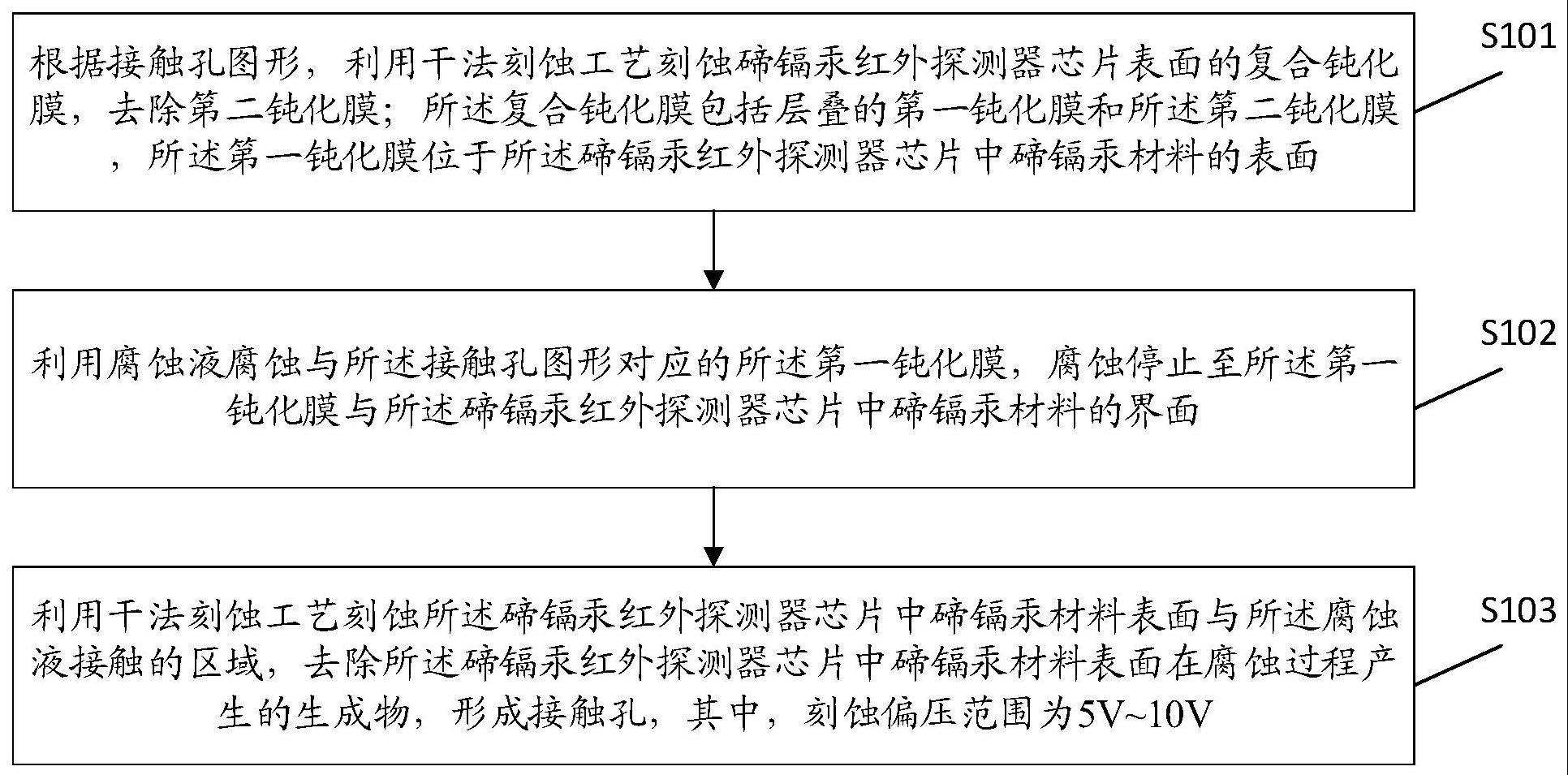

3、根据接触孔图形,利用干法刻蚀工艺刻蚀碲镉汞红外探测器芯片表面的复合钝化膜,去除第二钝化膜;所述复合钝化膜包括层叠的第一钝化膜和所述第二钝化膜,所述第一钝化膜位于所述碲镉汞红外探测器芯片中碲镉汞材料的表面;

4、利用腐蚀液腐蚀与所述接触孔图形对应的所述第一钝化膜,腐蚀停止至所述第一钝化膜与所述碲镉汞红外探测器芯片中碲镉汞材料的界面;

5、利用干法刻蚀工艺刻蚀所述碲镉汞红外探测器芯片中碲镉汞材料表面与所述腐蚀液接触的区域,去除所述碲镉汞红外探测器芯片中碲镉汞材料表面在腐蚀过程产生的生成物,形成接触孔,其中,刻蚀偏压范围为5v~10v。

6、可选的,利用腐蚀液腐蚀与所述接触孔图形对应的所述第一钝化膜包括:

7、利用包括磷酸、醋酸、重铬酸钾和水的腐蚀液,腐蚀与所述接触孔图形对应的所述第一钝化膜。

8、可选的,所述腐蚀液中磷酸、醋酸、重铬酸钾和水的配比为,磷酸15ml~20ml、醋酸5ml~10ml、重铬酸钾2g~5g、水80ml~100ml。

9、可选的,刻蚀所述碲镉汞红外探测器芯片中碲镉汞材料表面与所述腐蚀液接触的区域时,刻蚀气体为氩气和氢气混合气体,氩气和氢气的流量比范围为3:1~4:1。

10、可选的,所述碲镉汞红外探测器芯片中碲镉汞材料表面与所述腐蚀液接触的区域刻蚀深度范围为50±10nm。

11、可选的,当所述第二钝化膜为硫化锌钝化膜时,利用干法刻蚀工艺刻蚀碲镉汞红外探测器芯片表面的复合钝化膜包括:

12、在刻蚀偏压范围为120v~150v,利用氩气和氢气混合气体刻蚀去除所述第二钝化膜。

13、可选的,所述氩气和氢气混合气体中氩气和氢气的流量比范围为1:1~2:1。

14、可选的,根据接触孔图形,利用干法刻蚀工艺刻蚀碲镉汞红外探测器芯片表面的复合钝化膜之前,还包括:

15、在所述碲镉汞红外探测器芯片的表面制备所述复合钝化膜;

16、在所述复合钝化膜的表面涂覆光刻胶;

17、利用光刻技术对所述光刻胶进行处理,形成所述接触孔图形。

18、本申请所提供的一种在碲镉汞红外探测器芯片上制备接触孔的方法,包括:根据接触孔图形,利用干法刻蚀工艺刻蚀碲镉汞红外探测器芯片表面的复合钝化膜,去除第二钝化膜;所述复合钝化膜包括层叠的第一钝化膜和所述第二钝化膜,所述第一钝化膜位于所述碲镉汞红外探测器芯片中碲镉汞材料的表面;利用腐蚀液腐蚀与所述接触孔图形对应的所述第一钝化膜,腐蚀停止至所述第一钝化膜与所述碲镉汞红外探测器芯片中碲镉汞材料的界面;利用干法刻蚀工艺刻蚀所述碲镉汞红外探测器芯片中碲镉汞材料表面与所述腐蚀液接触的区域,去除所述碲镉汞红外探测器芯片中碲镉汞材料表面在腐蚀过程产生的生成物,形成接触孔,其中,刻蚀偏压范围为5v~10v。

19、可见,本申请中在制备接触孔时,先采用干法刻蚀工艺刻蚀复合钝化膜中第二钝化膜,充分发挥干法刻蚀工艺各向异性的特点,避免横向钻蚀的产生。然后采用腐蚀液对第一钝化膜进行腐蚀去除,腐蚀在第一钝化膜与碲镉汞红外探测器芯片中碲镉汞材料的界面停止,腐蚀深度具有非常高的一致性,从而使得接触孔的深度具有高度一致性。由于腐蚀液与碲镉汞红外探测器芯片中碲镉汞材料的表面接触,会与碲镉汞红外探测器芯片中碲镉汞材料反应产生一些生成物,生成物的存在会影响后续在接触孔生长的电极与碲镉汞红外探测器芯片碲镉汞材料的欧姆接触效果,本申请再利用干法刻蚀工艺对碲镉汞红外探测器芯片的表面进行轻微刻蚀去除腐蚀产生的生成物,保证接触孔深度具有高度均匀性的前提下,使得电极具有良好欧姆接触效果,即避免对其他工艺造成不良影响;同时,由于干法刻蚀偏压很低,不会造成对于碲镉汞芯片性能产生影响的损伤,有效提升碲镉汞红外探测器芯片的响应一致性。

技术特征:

1.一种在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,包括:

2.如权利要求1所述的在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,利用腐蚀液腐蚀与所述接触孔图形对应的所述第一钝化膜包括:

3.如权利要求2所述的在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,所述腐蚀液中磷酸、醋酸、重铬酸钾和水的配比为,磷酸15ml~20ml、醋酸5ml~10ml、重铬酸钾2g~5g、水80ml~100ml。

4.如权利要求1所述的在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,刻蚀所述碲镉汞红外探测器芯片中碲镉汞材料表面与所述腐蚀液接触的区域时,刻蚀气体为氩气和氢气混合气体,氩气和氢气的流量比范围为3:1~4:1。

5.如权利要求1所述的在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,所述碲镉汞红外探测器芯片中碲镉汞材料表面与所述腐蚀液接触的区域刻蚀深度范围为50±10nm。

6.如权利要求1所述的在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,当所述第二钝化膜为硫化锌钝化膜时,利用干法刻蚀工艺刻蚀碲镉汞红外探测器芯片表面的复合钝化膜包括:

7.如权利要求6所述的在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,所述氩气和氢气混合气体中氩气和氢气的流量比范围为1:1~2:1。

8.如权利要求1所述的在碲镉汞红外探测器芯片上制备接触孔的方法,其特征在于,根据接触孔图形,利用干法刻蚀工艺刻蚀碲镉汞红外探测器芯片表面的复合钝化膜之前,还包括:

技术总结

本申请涉及红外探测器芯片制备领域,公开了一种在碲镉汞红外探测器芯片上制备接触孔的方法,包括根据接触孔图形,利用干法刻蚀工艺刻蚀碲镉汞红外探测器芯片表面的复合钝化膜,去除第二钝化膜;复合钝化膜包括层叠的第一钝化膜和第二钝化膜;利用腐蚀液腐蚀与接触孔图形对应的第一钝化膜,腐蚀停止至第一钝化膜与碲镉汞材料的界面;利用干法刻蚀工艺刻蚀碲镉汞材料表面与腐蚀液接触的区域,去除碲镉汞红外探测器芯片中碲镉汞材料表面在腐蚀过程产生的生成物,形成接触孔,其中,刻蚀偏压范围为5V~10V。本申请采用刻蚀、腐蚀和刻蚀的方式,使接触孔的深度具有高度一致性,且使接触孔内电极具有良好欧姆接触效果,同时降低芯片的刻蚀损伤。

技术研发人员:请求不公布姓名

受保护的技术使用者:北京智创芯源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!