封装基板、封装结构、封装模具及封装方法与流程

本发明属于半导体封装,特别涉及一种封装基板、具有该封装基板的封装结构、形成该封装结构的封装模具及该封装结构的封装方法。

背景技术:

1、半导体封装一般是在一大尺寸的封装基板上贴装多个元器件(包括芯片和/或电子元件),然后再用塑封料将所述多个元器件以及封装基板封装起来,以使所述元器件免受外力、湿气、水、化学物的破坏以及腐蚀,并增强其机械强度。

2、对于腔体封装结构,在封装完成后,需要再次进行保护盖的贴装等后续封装制程。一方面,本身封装基板表面的塑封料为非均匀填充,形成的塑封体的上表面应力更大,会导致整体翘曲,且因封装后,元器件外漏,在封装后烘烤时,不能使用压块,导致该类产品的翘曲更严重,对下一步保护盖的贴装、整板的切割等的操作造成极大的困扰;另一方面,在后续的封装过程中(塑封料的固化、保护盖的贴装加热、固化),温度急速变化产生的应力,会使整条封装基板的翘曲更加严重,同时,有可能损坏元器件,导致元器件失效,影响最终封装结构的良率。

技术实现思路

1、本发明的目的在于提供一种封装基板、具有该封装基板的封装结构、形成该封装结构的封装模具及封装方法,实现对每一封装单元的单颗塑封,克服封装基板整体塑封以及后续热制程造成的整体翘曲、封装良率低的问题。

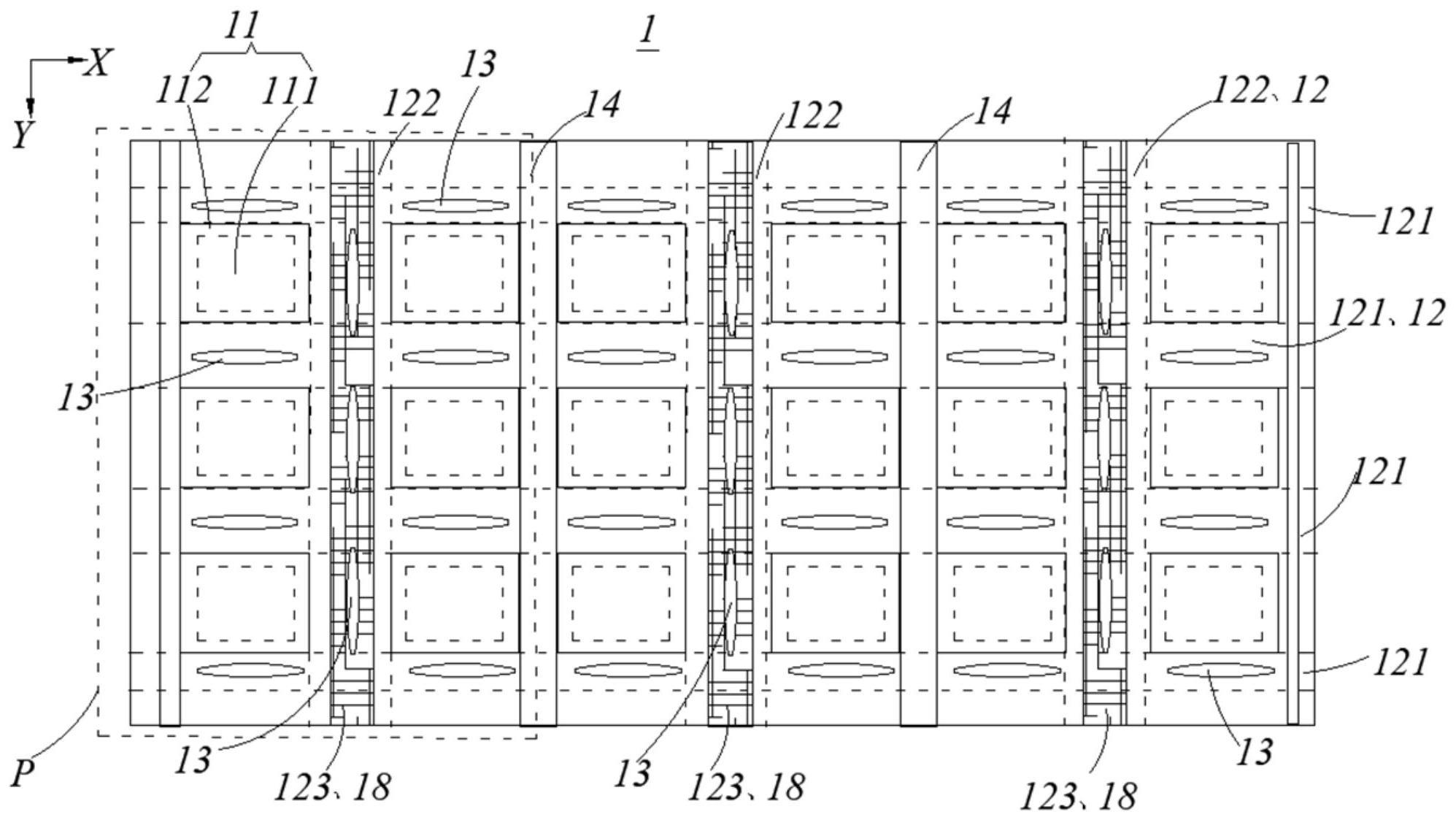

2、为解决上述问题,本发明技术方案提供一种封装基板,包括呈阵列分布的多个封装单元、位于每一封装单元周围的切割区,每一所述封装单元包括贴片区、位于所述贴片区周侧的封装区;沿横向贯通所述封装基板的切割区为横向切割区,沿纵向贯通所述封装基板的切割区为纵向切割区,所述横向切割区和/或所述纵向切割区设有用以向所述封装区注入塑封料的入料区,所述入料区覆盖有金属层。

3、作为可选的技术方案,所述纵向切割区的长度小于所述横向切割区的长度;所述入料区设于所述纵向切割区,且沿纵向贯通所述封装基板。

4、作为可选的技术方案,所述多个封装单元形成多组最小重复单元,每组所述最小重复单元包括相邻的两列所述封装单元,在每组最小重复单元中,两列所述封装单元之间的所述纵向切割区设有所述入料区。

5、作为可选的技术方案,设有所述入料区的所述纵向切割区的横向宽度大于其他纵向切割区的横向宽度;设有所述入料区的所述横向切割区的纵向宽度大于其他横向切割区的纵向宽度。

6、作为可选的技术方案,所述入料区设有沿所述封装基板的厚度方向贯穿设置的通孔,所述通孔的内壁面依次覆盖有阻焊层、金属层。

7、作为可选的技术方案,每一所述入料区设有多个所述通孔,多个所述通孔沿所述入料区的延伸方向间隔设置。

8、作为可选的技术方案,所述切割区在所述入料区处具有凹槽,所述金属层位于所述凹槽内,且所述金属层的厚度与所述凹槽深度一致。

9、为实现上述发明目的,本发明还提供一种封装结构,包括:

10、封装基板,所述封装基板为权利要求1~7中任意一项所述的封装基板;

11、元器件,所述元器件贴装于所述贴片区;

12、塑封层,所述塑封层包括多个相互分隔的塑封体,所述塑封体分别位于每一封装单元的所述封装区。

13、为实现上述发明目的,本发明还提供一种封装模具,用于成型上述的封装结构,所述封装模具包括:

14、第一模板,形成有与所述封装基板中的封装单元分别对应的多个模腔、与所述入料区对应的入料槽,所述模腔包括与所述贴片区对应的第一模腔、与所述封装区相对应的第二模腔,所述第二模腔与对应的入料槽相连通;

15、第二模板,所述第二模板具有用以放置所述封装基板的放置区、与所述入料槽对应的入料口。

16、作为可选的技术方案,所述第二模板包括并排设置的两个所述放置区,所述入料口设置于两个所述放置区之间,所述第一模板中与同一所述入料口相对应的两个入料槽相连通。

17、为实现上述发明目的,本发明还提供一种成型上述的封装结构的封装方法,其特征在于:所述封装方法包括如下步骤:

18、在所述封装基板的贴片区贴装元器件;

19、将塑封料沿所述入料区分别进入与该入料区对应的每一封装区内,形成所述塑封层。

20、与现有技术相比,本发明中的封装基板,通过在横向切割区和/或纵向切割区设置入料区以及位于入料区的金属层,封装时,塑封料经入料区分别流入各封装区,封装后,相邻的封装单元对应的塑封体之间相分隔,实现对封装基板的每个封装单元进行单颗塑封,有效降低了塑封应力传导,因此塑封后封装基板整板翘曲得以有效降低。

技术特征:

1.一种封装基板,其特征在于:所述封装基板包括呈阵列分布的多个封装单元、位于每一封装单元周围的切割区,每一所述封装单元包括贴片区、位于所述贴片区周侧的封装区;沿横向贯通所述封装基板的切割区为横向切割区,沿纵向贯通所述封装基板的切割区为纵向切割区,所述横向切割区和/或所述纵向切割区设有用以向所述封装区注入塑封料的入料区,所述入料区覆盖有金属层。

2.根据权利要求1所述的封装基板,其特征在于:所述纵向切割区的长度小于所述横向切割区的长度;所述入料区设于所述纵向切割区,且沿纵向贯通所述封装基板。

3.根据权利要求2所述的封装基板,其特征在于:所述多个封装单元形成多组最小重复单元,每组所述最小重复单元包括相邻的两列所述封装单元,在每组最小重复单元中,两列所述封装单元之间的所述纵向切割区设有所述入料区。

4.根据权利要求1所述的封装基板,其特征在于:设有所述入料区的所述纵向切割区的横向宽度大于其他纵向切割区的横向宽度;设有所述入料区的所述横向切割区的纵向宽度大于其他横向切割区的纵向宽度。

5.根据权利要求1所述的封装基板,其特征在于:所述入料区设有沿所述封装基板的厚度方向贯穿设置的通孔,所述通孔的内壁面依次覆盖有阻焊层、金属层。

6.根据权利要求5所述的封装基板,其特征在于:每一所述入料区设有多个所述通孔,多个所述通孔沿所述入料区的延伸方向间隔设置。

7.根据权利要求1所述的封装基板,其特征在于:所述切割区在所述入料区处具有凹槽,所述金属层位于所述凹槽内,且所述金属层的厚度与所述凹槽深度一致。

8.一种封装结构,其特征在于:所述封装结构包括:

9.一种封装模具,用于成型如权利要求8所述的封装结构,其特征在于:所述封装模具包括:

10.根据权利要求9所述的封装模具,其特征在于:所述第二模板包括并排设置的两个所述放置区,所述入料口设置于两个所述放置区之间,所述第一模板中与同一所述入料口相对应的两个入料槽相连通。

11.一种成型如权利要求8所述的封装结构的封装方法,其特征在于:所述封装方法包括如下步骤:

技术总结

本发明提供一种封装基板、封装结构、封装模具及封装方法,所述封装基板包括呈阵列分布的多个封装单元、位于每一封装单元周围的切割区,每一所述封装单元包括贴片区、位于所述贴片区周侧的封装区;相邻两行所述封装单元之间的切割区为横向切割区,相邻两列所述封装单元之间的切割区为纵向切割区,所述横向切割区和/或所述纵向切割区设有用以向所述封装区注入塑封料的入料区,所述入料区覆盖有金属层;经所述入料区流入的塑封料能够分别流入与该入料区相对应的所述封装区内,能够实现对每个封装单元的单颗塑封,有效降低了塑封应力传导,因此塑封后封装基板整板翘曲得以有效降低。

技术研发人员:衡文举,周曦

受保护的技术使用者:星科金朋半导体(江阴)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!