一种高低压变压器铁芯制造加工方法与流程

本发明涉及变压器铁芯制造,具体说是一种高低压变压器铁芯制造加工方法。

背景技术:

1、高低压变压器,指的是能够将高电压转换为低电压的一种电力设备。其主要作用是调节供电系统中的电压以满足不同设备和电器的需要。高低压变压器通常由一个铁芯和多个绕组组成。铁芯是变压器的核心部件,由许多薄片状的硅钢片叠在一起而成,每个硅钢片之间都会涂有绝缘材料以防止能量损失。绕组则由若干圈电线绕在铁芯上,部分连接市电,部分连接输出负载。

2、铁芯的制造加工方法主要经过板材切割、绝缘漆涂抹以及铁芯粘接;而绝缘漆涂抹指的是将铁芯放置到漆池内浸泡,为了使得铁芯充分得到浸泡,工人会将铁芯一片片分散放入绝缘漆池内,铁芯的分散过程费时费力,影响铁芯的制造加工效率。

3、鉴于此,为了克服上述技术问题,本发明提出了一种高低压变压器铁芯制造加工方法,解决了上述技术问题。

技术实现思路

1、为了弥补现有技术的不足,本发明提出了一种高低压变压器铁芯制造加工方法,本发明通过卡棒将环形铁芯在装有绝缘漆的池体内环向挤压倾斜,从而使得环形铁芯在不同方向上倾斜实现表面与绝缘漆接触,进而实现单个环形铁芯的涂抹工序,相比较现有技术一片片拿取涂抹绝缘漆而言,本发明具有铁芯绝缘漆涂抹效率高和省力的特点,进一步对高低压变压器铁芯制造加工效率得到促进。

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种高低压变压器铁芯制造加工方法,包括以下步骤:

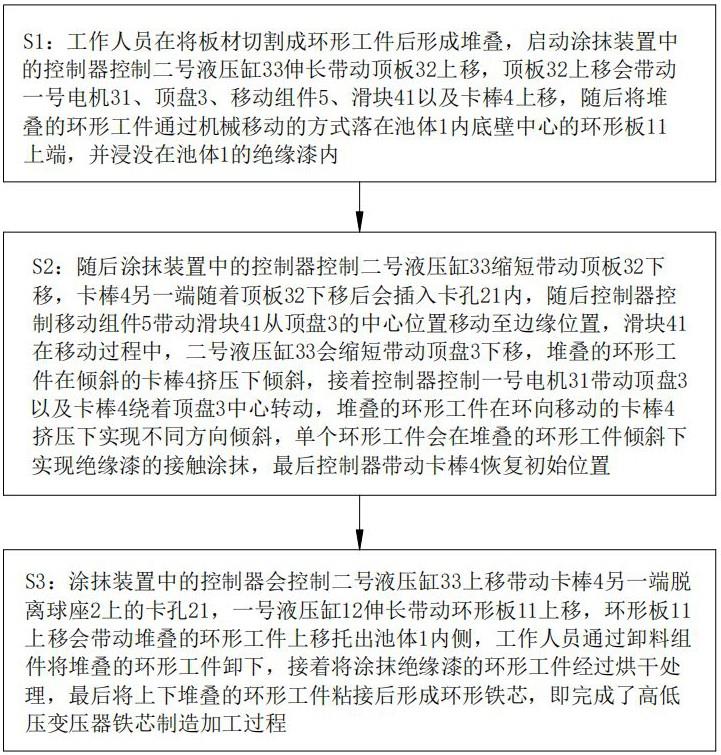

3、s1:工作人员在将板材切割成环形工件后形成堆叠,启动涂抹装置中的控制器控制二号液压缸伸长带动顶板上移,顶板上移会带动电机、顶盘、移动组件、滑块以及卡棒上移,随后将堆叠的环形工件通过机械移动的方式落在池体内底壁中心的环形板上端,并浸没在池体的绝缘漆内;

4、s2:随后涂抹装置中的控制器控制二号液压缸缩短带动顶板下移,卡棒另一端随着顶板下移后会插入卡孔内,随后控制器控制移动组件带动滑块从顶盘的中心位置移动至边缘位置,滑块在移动过程中,二号液压缸会缩短带动顶盘下移,堆叠的环形工件在倾斜的卡棒挤压下倾斜,接着控制器控制电机带动顶盘以及卡棒绕着顶盘中心转动,堆叠的环形工件在环向移动的卡棒挤压下实现不同方向倾斜,单个环形工件会在堆叠的环形工件倾斜下实现绝缘漆的接触涂抹,最后控制器带动卡棒恢复初始位置;

5、s3:涂抹装置中的控制器会控制二号液压缸上移带动卡棒另一端脱离球座上的卡孔,一号液压缸伸长带动环形板上移,环形板上移会带动堆叠的环形工件上移托出池体内侧,工作人员通过卸料组件将堆叠的环形工件卸下,接着将涂抹绝缘漆的环形工件经过烘干处理,最后将上下堆叠的环形工件粘接后形成环形铁芯,即完成了高低压变压器铁芯制造加工过程;

6、其中,s1-s3中使用的涂抹装置包括:

7、池体;所述池体为筒状;所述池体的内底壁中心同心设有环形板;所述环形板与所述池体底部之间通过一号液压缸连接;

8、球座;所述球座球接在所述池体的内底壁中心,并位于所述环形板的内侧;所述球座靠上的外壁设置有卡孔;

9、顶盘;所述顶盘位于所述池体上方;顶盘上端连接着电机输出轴;所述电机上端固连着顶板;所述顶板远离电机的一端通过二号液压缸与所述池体侧壁上端面固连;

10、卡棒;所述卡棒竖直位于所述顶盘与所述球座之间;所述卡棒远离所述球座的一端铰接着滑块;所述滑块通过移动组件滑动连接在顶盘下端面,移动组件能够控制滑块在顶盘径向方向上移动;

11、控制器;所述控制器用于控制涂抹装置自动运行。

12、优选的,所述移动组件包括:

13、支块;所述支块为两个,且关于所述顶盘中心对称;所述支块固连在所述顶盘下端面;

14、滑杆;所述滑杆固连在两个所述支块之间;所述滑块与所述滑杆滑动连接连接;

15、螺杆;所述螺杆转动连接在两个所述支块之间;所述滑块与所述螺杆螺纹传动连接;

16、电机;所述电机固连在所述顶盘的下端面,所述电机输出轴与所述螺杆的端部连接。

17、优选的,所述滑块下端面通过扭簧转动连接着复位板;所述复位板位于所述卡棒的两侧,并对所述卡棒的铰接方向遮挡。

18、优选的,所述卡孔孔壁与所述球座外壁之间通过水平设置的条形槽连通;所述条形槽内滑动连接着卡条;所述卡棒外壁与所述条形槽相对应的位置设置有卡槽;所述卡条一端能够卡入所述卡槽内;所述池体内底部与所述条形槽相对应的位置设置有避让槽;所述卡条另一端能够进入所述避让槽内实现避让;所述卡条另一端截面为半圆形;所述条形槽槽壁上设置有复位槽;所述复位槽内滑动连接着复位块;所述复位块与所述卡条固连;所述复位块靠近所述卡孔的一面与所述复位槽的槽壁之间通过一号弹簧连接。

19、优选的,所述卡槽与所述避让槽均为环形。

20、优选的,所述卡棒外壁转动连接着套管。

21、优选的,所述套管外壁套设且固连着螺旋板;所述一号液压缸在一号电机转动的情况下带动环形板上下往复运动。

22、优选的,所述卡棒一端外壁固连着挡板;所述挡板下方设有按压板;所述按压板上下贯穿设置有滑孔;所述滑孔套设在所述卡棒外壁;所述挡板与所述按压板之间设有二号弹簧;所述二号弹簧套设在所述卡棒外壁;所述按压板一端延伸至环形工件外边缘;所述滑孔与所述卡棒外壁相匹配。

23、优选的,所述按压板的另一端靠近所述滑孔设置。

24、本发明的有益效果如下:

25、1.本发明通过卡棒将环形铁芯在装有绝缘漆的池体内环向挤压倾斜,从而使得环形铁芯在不同方向上倾斜实现表面与绝缘漆接触,进而实现单个环形铁芯的涂抹工序,相比较现有技术一片片拿取涂抹绝缘漆而言,本发明具有铁芯绝缘漆涂抹效率高和省力的特点,进一步对高低压变压器铁芯制造加工效率得到促进。

26、2.本发明中卡条另一端会脱离避让槽,卡棒另一端在脱离避让槽的过程中会在条形槽内滑动,卡棒会带动复位块挤压一号弹簧,卡棒一端在卡棒移动后插入卡槽内,实现对卡棒另一端的锁定,如此只要卡棒处于倾斜状态时,卡棒另一端都会与球座锁定,进而避免卡棒另一端在绕着顶盘中心转动过程中脱离球座。

27、3.本发明中套管外壁上的螺旋板在挤压堆叠环形工件内壁过程中,一号液压缸会带动环形板上下往复运动,如此使得部分环形工件在下落过程中来不及回位被螺旋板拦截,进而实现上下环形工件形成间隙并实现分离,进而使得更多的绝缘漆进入上下相邻环形工件之间,进一步提高环形工件的绝缘漆涂抹效果。

技术特征:

1.一种高低压变压器铁芯制造加工方法,其特征在于:包括以下步骤:

2.根据权利要求1的一种高低压变压器铁芯制造加工方法,其特征在于:所述移动组件(5)包括:

3.根据权利要求1的一种高低压变压器铁芯制造加工方法,其特征在于:所述滑块(41)下端面通过扭簧(42)转动连接着复位板(43);所述复位板(43)位于所述卡棒(4)的两侧,并对所述卡棒(4)的铰接方向遮挡。

4.根据权利要求1的一种高低压变压器铁芯制造加工方法,其特征在于:所述卡孔(21)孔壁与所述球座(2)外壁之间通过水平设置的条形槽(22)连通;所述条形槽(22)内滑动连接着卡条(23);所述卡棒(4)外壁与所述条形槽(22)相对应的位置设置有卡槽(44);所述卡条(23)一端能够卡入所述卡槽(44)内;所述池体(1)内底部与所述条形槽(22)相对应的位置设置有避让槽(13);所述卡条(23)另一端能够进入所述避让槽(13)内实现避让;所述卡条(23)另一端截面为半圆形;所述条形槽(22)槽壁上设置有复位槽(24);所述复位槽(24)内滑动连接着复位块(25);所述复位块(25)与所述卡条(23)固连;所述复位块(25)靠近所述卡孔(21)的一面与所述复位槽(24)的槽壁之间通过一号弹簧(26)连接。

5.根据权利要求4的一种高低压变压器铁芯制造加工方法,其特征在于:所述卡槽(44)与所述避让槽(13)均为环形。

6.根据权利要求1的一种高低压变压器铁芯制造加工方法,其特征在于:所述卡棒(4)外壁转动连接着套管(6)。

7.根据权利要求6的一种高低压变压器铁芯制造加工方法,其特征在于:所述套管(6)外壁套设且固连着螺旋板(61);所述一号液压缸(12)在一号一号电机(31)转动的情况下带动环形板(11)上下往复运动。

8.根据权利要求1的一种高低压变压器铁芯制造加工方法,其特征在于:所述卡棒(4)一端外壁固连着挡板(7);所述挡板(7)下方设有按压板(8);所述按压板(8)上下贯穿设置有滑孔(81);所述滑孔(81)套设在所述卡棒(4)外壁;所述挡板(7)与所述按压板(8)之间设有二号弹簧(9);所述二号弹簧(9)套设在所述卡棒(4)外壁;所述按压板(8)一端延伸至环形工件外边缘。

9.根据权利要求8的一种高低压变压器铁芯制造加工方法,其特征在于:所述按压板(8)的另一端靠近所述滑孔(81)设置。

技术总结

本发明涉及变压器铁芯制造技术领域,具体说是一种高低压变压器铁芯制造加工方法;包括以下步骤:S1:将堆叠的环形工件落在池体内底壁中心的环形板上端,并浸没在池体的绝缘漆内;S2:随后卡棒另一端随着顶板下移后会插入卡孔内,堆叠的环形工件在倾斜的卡棒挤压下倾斜,接着控制器控制电机带动顶盘以及卡棒绕着顶盘中心转动,堆叠的环形工件在环向移动的卡棒挤压下实现不同方向倾斜,最后控制器带动卡棒恢复初始位置;S3:接着将涂抹绝缘漆的环形工件经过烘干处理以及粘接后形成环形铁芯;本发明通过卡棒将环形铁芯在装有绝缘漆的池体内环向挤压倾斜,从而使得环形铁芯在不同方向上倾斜实现表面与绝缘漆接触,进而实现单个环形铁芯的涂抹工序。

技术研发人员:刘春红,刘文进

受保护的技术使用者:刘春红

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!