一种半导体激光器的封装结构及封装方法与流程

本发明涉及半导体激光器件的封装,尤其是一种半导体激光器的封装结构及封装方法。

背景技术:

1、目前市场泵浦源底座的材料往往采用纯铝或者纯铜,但这两种材料用于泵浦源底座制造都有各自的缺陷:纯铜泵源重量重、成本高;纯铝泵源热传导率低。随着单个泵浦源出光功率不断提升,芯片数量和热源不断集中,导致泵浦源底座不能迅速将芯片产生的热量传导,因此对泵浦源底座的散热性能提出了更高的要求。

技术实现思路

1、本发明所要解决的技术问题是:提供一种半导体激光器的封装结构及封装方法,解决现有半导体激光器的封装结构存在因芯片无法快速散热而导致芯片表面热过高且集中的问题。

2、为解决上述技术问题,本发明采用如下技术方案:

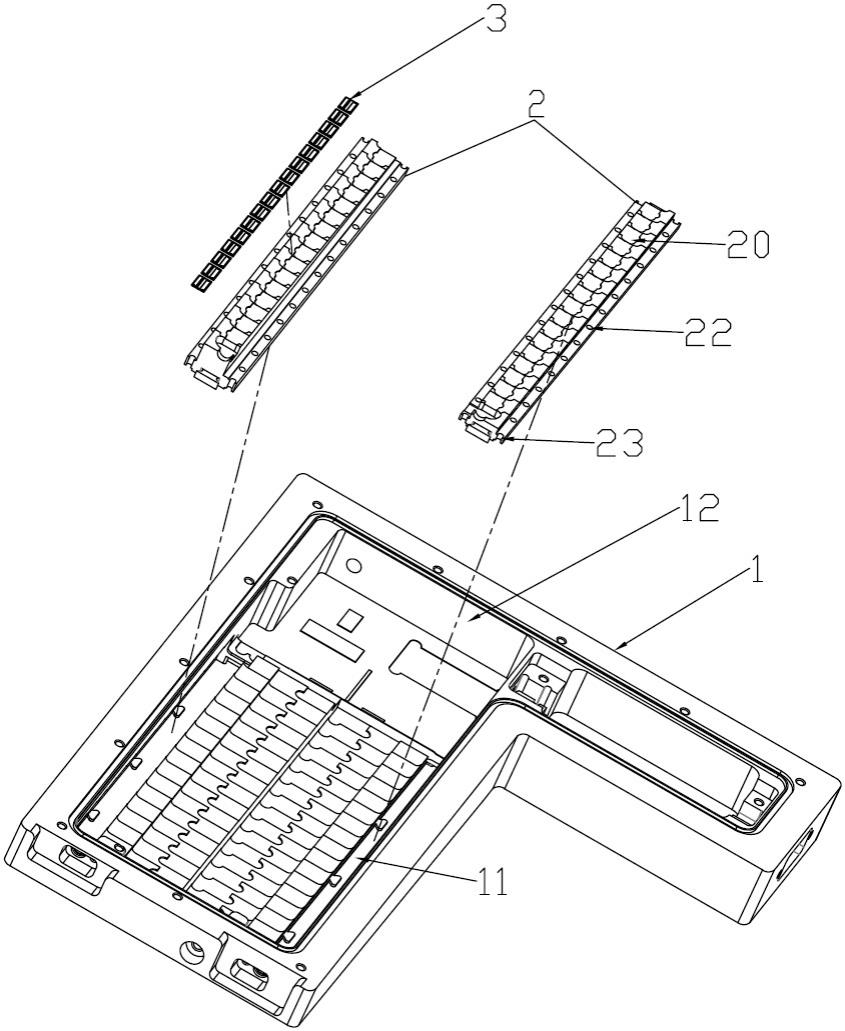

3、一种半导体激光器的封装结构,包括散热底座以及激光芯片;所述散热底座为一体式铜铝复合体,包括铝基座及铝基座内部嵌入的至少一个铜制热沉;所述铝基座是由熔融的铝材料互补填充于所述至少一个铜制热沉外部而制成,与铜制热沉形成互补嵌合的复合铜铝结合体;所述激光芯片贴片在所述铜制热沉上;激光芯片产生的热量由所述铜制热沉传导至所述铝基座进行辐射散热。

4、进一步地,所述散热底座是通过在安装有所述至少一个铜制热沉的型腔内填充熔融的铝材料,经模内压铸成型而获得的铜铝复合体;所述铜制热沉与所述铝基座之间形成接触传热;所述散热底座表面形成有镀银层或镀金层,所述激光芯片焊接在铜制热沉的镀银层或镀金层上。

5、在一些实施例中,铜制热沉的上表面形成多个呈阶梯分布的台阶面;所述台阶面与所述激光芯片相适配,用于贴片焊接所述激光芯片;铝基座的上表面形成有凹腔;所述至少一个铜制热沉嵌入在所述铝基座内部,所述台阶以及台阶上贴片的所述激光芯片位于所述凹腔内;所述凹腔的开口由上盖密封,实现对激光芯片的封装;所述铜制热具有一个或多个切割形状,熔融的铝材料与所述铜制热的一个或多个切割形状互补填充;所述凹腔内形成有镀银层或镀金层,或者,所述散热底座整体表面形成有镀银层或镀金层。

6、在一些实施例中,多条所述铜制热沉间隔的平行布置,以便于激光器泵浦源的光路布局;所述至少一个铜制热沉贯通凹腔的底部至铝基座的下表面;所述切割形状包括燕尾槽、半圆和穿孔中的一种或多种以增加与熔融铝材互补填充的结合强度。

7、在一些实施例中,所述铝材料为铝或铝合金。

8、本发明提供激光器泵浦的封装方法,包括以下步骤:

9、s1,制备铜铝复合散热底座:将至少一个铜制热沉固定于压铸模的型腔内,向型腔内填充熔融的铝材料,通过模内压铸工艺获得铝基座,所述至少一个铜制热沉嵌入所述铝基座内形成一体式铜铝复合体;

10、s2,在铜铝复合散热底座的铜制热沉上贴片激光芯片;

11、s3,用上盖密封所述铜铝复合散热底座上表面,将激光芯片封装在铜制热沉上。

12、在一些实施例中,所述步骤s1进一步包括以下步骤:

13、s11,提供压铸模:根据激光器泵浦设计适配的散热底座,进而提供模内压铸成型所述散热底座所用的压铸模;

14、s12,制备铜制热沉;将铜材经切割形成一种或多种切割形状,获得预定的铜制热沉;

15、s13,模内压铸,首先将预定数量的铜制热沉固定于所述压铸模的型腔内,然后向型腔内填充熔融的铝材料,使铜制热沉的一种或多种切割形状与熔融的铝材料互补填充,形成铜铝复合体,冷却后获得铜铝复合底座半成品;

16、s14,将制作好的铜铝复合底座半成品进后加工处理,使复合底座安装芯片的位置符合贴片要求,获得铜铝复合散热底座。

17、在一些实施例中,所述步骤s13中,用注塑机向压铸模的型腔内填充熔融的铝料;熔融的铝材料温度为700~800℃,保温5~10秒,使铜制热沉上的对应切割形状与熔融的铝材料完全互补填充。

18、在一些实施例中,所述步骤s12中:铜制热沉材料为无氧铜,将铜材进行切割,切割形状包括燕尾槽、半圆和穿孔中的一种或多种;获得切割完成的铜制热沉进行清洗和干燥;所述步骤s14具体为:将制作好的铜铝复合底座半成品进行冲切或打磨或经cnc加工,冷却处理后,使复合底座安装芯片的位置符合贴片要求,获得铜铝复合散热底座。

19、在一些实施例中,所述步骤s2中,在铜铝复合散热底座的上表面的凹腔进行镀银或镀金处理,或者对铜铝复合散热底座整体进行镀银或镀金处理;然后在镀银或镀金表面刷锡银铜锡膏,放置芯片并过高温隧道炉完成焊接;由所述激光器泵浦的封装方法获得上述任一实施例所述的半导体激光器的封装结构。

20、本发明的有益效果是:

21、本发明半导体激光器的封装结构及封装方法中,通过模内压铸工艺,熔融的铝料与铜制热沉完全互补填充,形成互嵌式结构,铜制热沉与铝基座之间的接触热传递速度更高;由于铜制热沉体积小,且模内压铸工艺成熟,该种结构的成本相对低廉。

技术特征:

1.一种半导体激光器的封装结构,包括散热底座以及激光芯片;其特征在于:所述散热底座为一体式铜铝复合体,包括铝基座及铝基座内部嵌入的至少一个铜制热沉;所述铝基座是由熔融的铝材料互补填充于所述至少一个铜制热沉外部而制成,与铜制热沉形成互补嵌合的复合铜铝结合体;所述激光芯片贴片在所述铜制热沉上;激光芯片产生的热量由所述铜制热沉传导至所述铝基座进行辐射散热。

2.如权利要求1所述的半导体激光器的封装结构,其特征在于:所述散热底座是通过在安装有所述至少一个铜制热沉的型腔内填充熔融的铝材料,经模内压铸成型而获得的铜铝复合体;所述铜制热沉与所述铝基座之间形成接触传热;所述散热底座表面形成有镀银层或镀金层,所述激光芯片焊接在铜制热沉的镀银层或镀金层上。

3.如权利要求2所述的半导体激光器的封装结构,其特征在于:

4.如权利要求3所述的半导体激光器的封装结构,其特征在于:多条所述铜制热沉间隔的平行布置,以便于激光器泵浦源的光路布局;所述至少一个铜制热沉贯通凹腔的底部至铝基座的下表面;所述切割形状包括燕尾槽、半圆和穿孔中的一种或多种以增加与熔融铝材互补填充的结合强度。

5.如权利要求1-4任一项所述的半导体激光器的封装结构,其特征在于:所述铝材料为铝或铝合金。

6.激光器泵浦的封装方法,包括以下步骤:

7.如权利要求6所述的激光器泵浦的封装方法,其特征在于:所述步骤s1进一步包括以下步骤:

8.如权利要求7所述的激光器泵浦的封装方法,其特征在于:

9.如权利要求7所述的激光器泵浦的封装方法,其特征在于:

10.如权利要求6-9任一项所述的激光器泵浦的封装方法,其特征在于:

技术总结

本发明涉及一种半导体激光器的封装结构及封装方法。其中,半导体激光器的封装结构包括散热底座以及激光芯片;所述及散热底座为一体式铜铝复合体,包括铝基座及铝基座内部嵌入的至少一个铜制热沉;所述铝基座是由熔融的铝材料互补填充于所述至少一个铜制热沉外部而制成,与铜制热沉形成互嵌式结构;所述激光芯片贴片在铜制热沉上,利用铜的高导热率,迅速将发热源芯片表面的热量导出。本发明通过模内压铸工艺,熔融的高性改制铝料与铜制热沉完全互补填充,形成互嵌式结构,铜制热沉与铝基座之间的接触热传递速度更高;由于铜制热沉体积小,且模内压铸工艺成熟,该种结构的成本相对低廉。

技术研发人员:蒋峰,杜应甫,邱匡清,朱俊,李立恒

受保护的技术使用者:深圳市桓日激光有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!