晶圆电阻膜制备装置以及制备方法与流程

本发明涉及电阻器,特别是涉及晶圆电阻膜制备装置以及制备方法。

背景技术:

1、生产晶圆电阻的前期工艺主要包括在陶瓷棒表面镀制电阻膜、压帽、热处理、筛料、分档等工序,其中电阻膜制备一般采用溅射沉积技术,即在两个底面均垂直于地面的滚筒内盛装陶瓷棒,溅射靶材置于滚筒内沉积电阻膜,类似于在粉体或者粒状物体表面覆膜,如中国专利(公告号:cn 1723294b,多边滚筒溅射装置及其溅射方法)和(cn 104603322a,滚筒溅射装置)分别公布了在粉体或者粒状物体表面覆膜,而在陶瓷棒表面覆膜大多也采用这种技术。采用该方法的缺点是在生产中滚筒沉积电阻膜的厚度不均匀,一般会出现滚筒中心位置沉积的电阻膜较薄,而滚筒两底面位置的电阻膜较厚,沉积的电阻棒需要经过分选工序;而且溅射薄膜的缺陷较多、内应力较大,即使在后续热处理过程中有所减少也不能完全避免;随着靶材使用的时间越来越长,靶材有效溅射区域的厚度越来越薄,即在厚度变化过程中,当功率一致时溅射的电流和电压差异越来越大,也就是说,从靶材表面轰击出来的原子和原子团的能量和数目(粒子浓度)变化差异越来越大,所以在正式溅射前均需要试溅射,即微调参数才能达到目标阻值和厚度,待合格后才会批量溅射,在该过程中每次溅射的参数略微不同,实验或者生产的溅射参数难管控,同时降低了实验/生产效率,而且重复性较差。

技术实现思路

1、本申请的目的是提供一种晶圆电阻膜制备装置以及制备方法,以解决溅射沉积厚度不均,内应力较大,再现性差等问题。

2、本申请的目的是通过如下技术方案实现的:

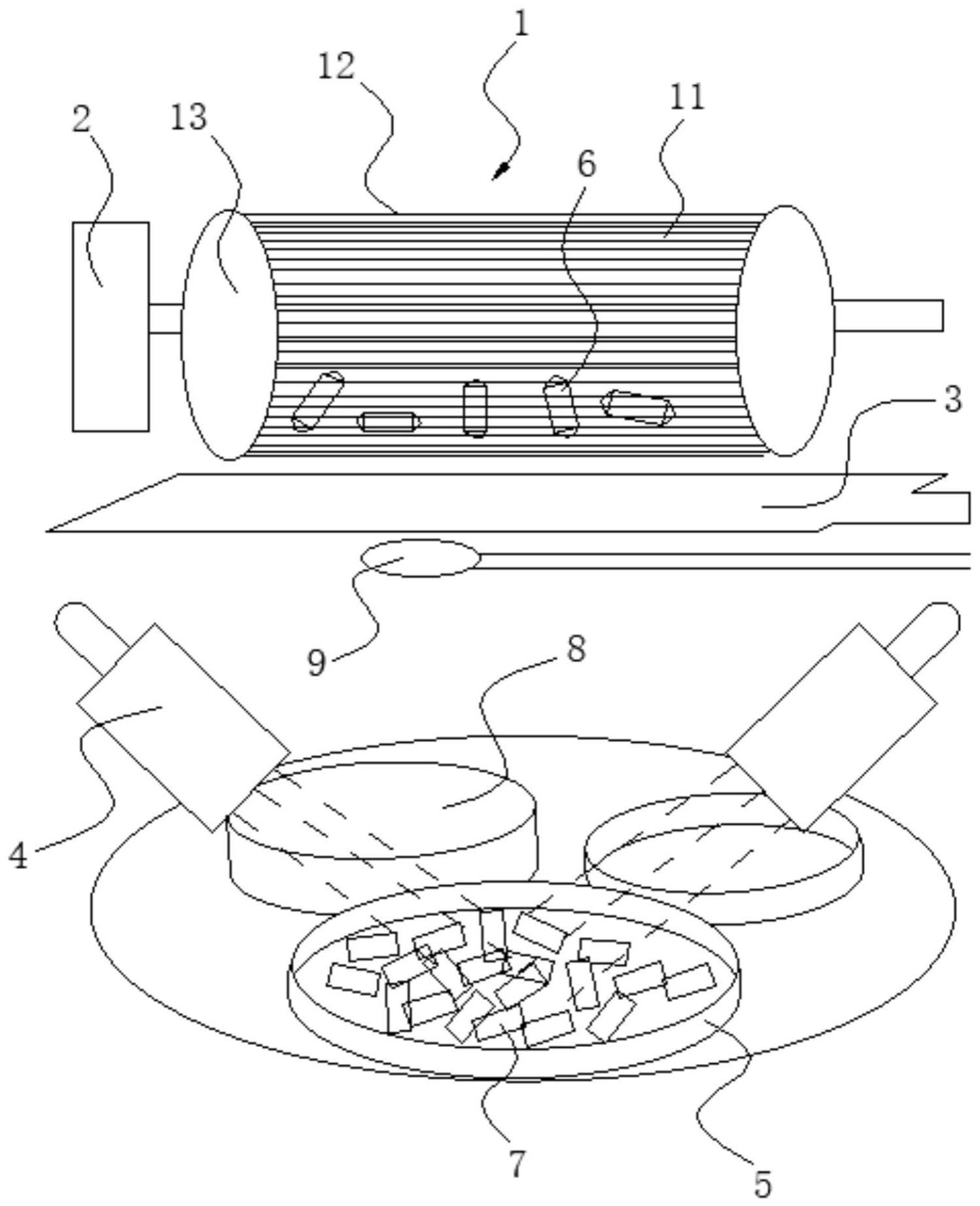

3、一种晶圆电阻膜制备装置,包括:

4、滚筒、驱动装置、挡板、电子枪和坩埚,所述滚筒用于放置圆柱形陶瓷棒,且所述滚筒周向间隔开口,所述开口的宽度小于圆柱形陶瓷棒的直径和长度,所述驱动装置的动力输出端与所述滚筒连接,以驱动所述滚筒沿水平方向滚动,所述坩埚设于所述滚筒的下方,用于盛装蒸发源材料,所述挡板和所述电子枪从上至下依次设置,并且在高度方向上位于所述滚筒和所述坩埚之间,所述电子枪朝向所述蒸发源材料位置;(不分段)所述挡板能够在第一位置和第二位置之间切换,当所述挡板位于所述第一位置时,所述挡板将所述滚筒和所述坩埚隔开;当所述挡板位于所述第二位置时,所述滚筒和所述坩埚之间无遮挡。

5、本申请的一些实施例中,所述滚筒包括多个钢丝和两个安装盘,所述钢丝周向间隔插设于两个所述安装盘之间,且相邻的两个钢丝之间形成所述开口,所述驱动装置的动力输出端与所述安装盘连接。

6、本申请的一些实施例中,两个所述安装盘之间沿轴向间隔设有多个所述钢丝,周向的所述钢丝和轴向的所述钢丝共同限定形成所述开口。

7、本申请的一些实施例中,还包括离子源清洗装置,其位于所述挡板的下方并朝向所述滚筒设置。

8、本申请的一些实施例中,还包括膜厚测量仪,其位于所述挡板和所述坩埚之间,用于监控电阻膜沉积速率变化。

9、本申请的一些实施例中,所述滚筒的内壁上设有拨片或横档。

10、一种晶圆电阻膜制备方法,使用如上述所述的晶圆电阻膜制备装置,包括以下步骤:

11、s1:选择开口小于圆柱形陶瓷棒直径和长度的滚筒,将其与驱动装置的动力输出端连接,并置于坩埚上方,开启驱动装置使滚筒旋转;

12、s2:取合适的圆柱形陶瓷棒,清洗、干燥后置于滚筒内,陶瓷棒在滚筒内不停翻动;

13、s3:将挡板调节至第一位置并在坩埚中放入蒸发源材料,开启电子枪,蒸发源材料受热呈气态向上运动,待辉光稳定后继续预蒸发一段时间;

14、s4:预蒸发稳定一段时间后,打开滚筒下方的挡板,在陶瓷棒表面进行覆膜,通过控制蒸发时间和挡板开合来控制电阻膜的厚度;

15、s5:沉附完电阻膜的陶瓷棒,经压帽机在覆膜的陶瓷棒两端压帽形成电极,并在适宜温度进行热处理。

16、本申请的一些实施例中,在步骤s2中,圆柱形陶瓷棒经丙酮、酒精和去离子水清洗,并经鼓风干燥后置于滚筒内。

17、本申请的一些实施例中,在步骤s3中,将挡板调节至第一位置前需将装置抽真空达到本底真空,并控制惰性气体进入量和离子源清洗装置的电压与束流,将挡板调节至第二位置对陶瓷棒进行离子清洗,轰击去除表面吸附的杂质和表层原子,裸露出次表层原子和悬挂键。

18、本申请的一些实施例中,在步骤s4中,预蒸发稳定一段时间后,先打开膜厚测量仪,测量蒸发速率示数保持不变,然后再打开滚筒下方的挡板。

19、本申请的晶圆电阻膜制备装置以及制备方法,滚筒配合驱动装置实现滚筒的滚动,从而使得滚筒内的圆柱形陶瓷棒不停的翻滚和转动,滚筒的开口小保证了陶瓷棒不会漏出,同时不会影响覆膜,利用电子枪将蒸发源材料转化为气态上升,随着陶瓷棒不停的转动,电阻膜能够均匀的沉附在陶瓷棒的表面,而由于挡板能够在第一位置和第二位置之间的切换,这使得蒸发初期蒸发气体不稳定时,挡板可以隔断滚筒和坩埚之间的联系,避免不稳定的蒸发气体造成陶瓷棒表面的电阻膜沉附不均匀,而当蒸发气体逐渐稳定后,又能够使滚筒和坩埚恢复连通,电阻膜沉附均匀,通过控制挡板的切换可以精确控制电阻膜层的厚度,工艺易管控,重复性好,相比滚筒溅射沉积的电阻膜的缺陷更少、应力更小,得到的电阻膜截面平整、致密性好、膜厚均匀,相比片式固定电阻器又具有更大的表面积,使其耐电流、耐高压、抗脉冲性能大大提升,在机械结构、电气特性、稳定性和安全性上,都明显优于片式固定电阻器和插件电阻,其制备方法也更简单高效,同时具有良好的适配性。

技术特征:

1.一种晶圆电阻膜制备装置,其特征在于,包括:

2.根据权利要求1所述的晶圆电阻膜制备装置,其特征在于,所述滚筒包括多个钢丝和两个安装盘,所述钢丝周向间隔插设于两个所述安装盘之间,且相邻的两个钢丝之间形成所述开口,所述驱动装置的动力输出端与所述安装盘连接。

3.根据权利要求2所述的晶圆电阻膜制备装置,其特征在于,两个所述安装盘之间沿轴向间隔设有多个所述钢丝,周向的所述钢丝和轴向的所述钢丝共同限定形成所述开口。

4.根据权利要求1-3任一项所述的晶圆电阻膜制备装置,其特征在于,还包括离子源清洗装置,其位于所述挡板的下方并朝向所述滚筒设置。

5.根据权利要求1-3任一项所述的晶圆电阻膜制备装置,其特征在于,还包括膜厚测量仪,其位于所述挡板和所述坩埚之间,用于监控电阻膜沉积速率变化。

6.根据权利要求1-3任一项所述的晶圆电阻膜制备装置,其特征在于,所述滚筒的内壁上设有拨片或横档。

7.一种晶圆电阻膜制备方法,其特征在于,使用如权利要求1-6中任一项所述的晶圆电阻膜制备装置,包括以下步骤:

8.根据权利要求7所述的晶圆电阻膜制备方法,其特征在于,在步骤s2中,圆柱形陶瓷棒经丙酮、酒精和去离子水清洗,并经鼓风干燥后置于滚筒内。

9.根据权利要求7所述的晶圆电阻膜制备方法,其特征在于,在步骤s3中,将挡板调节至第一位置前需将装置抽真空达到本底真空,并控制惰性气体进入量和离子源清洗装置的电压与束流,将挡板调节至第二位置对陶瓷棒进行离子清洗,轰击去除表面吸附的杂质和表层原子,裸露出次表层原子和悬挂键。

10.根据权利要求7所述的晶圆电阻膜制备方法,其特征在于,在步骤s4中,预蒸发稳定一段时间后,先打开膜厚测量仪,测量蒸发速率示数保持不变,然后再打开滚筒下方的挡板。

技术总结

本发明涉及电阻器技术领域,公开了一种晶圆电阻膜制备装置以及制备方法,包括滚筒、驱动装置、挡板、电子枪和坩埚,驱动装置带动滚筒转动,进而带动滚筒内的陶瓷棒不断运动,电子枪朝向坩埚蒸发源,挡板在开启和关闭位置之间切换。本发明的有益效果为:能够准确控制电阻膜厚度,工艺易管控,重复性好,在可靠性和稳定性等方面均优于滚筒溅射沉积的电阻膜和片式固定电阻器,制备方法也更简单高效,具有良好的适配性。

技术研发人员:高宝龙,陈洁峰,林金宏

受保护的技术使用者:广东风华高新科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!