一种填充微沟道的磁敏线圈制备方法及其辅助装置与流程

本发明涉及磁敏线圈制备,特别是一种填充微沟道的磁敏线圈制备方法及其辅助装置。

背景技术:

1、随着科学技术的更新迭代,如今对电力系统迈向超高压、大体积、智能化方向的研究工作正在紧罗密布地开展。作为智能电网监测系统核心部件之一的微纳磁敏传感器便成为了研究焦点。其中,微纳线圈的性能优劣决定了传感器磁敏性能的高低。目前制备微纳磁敏线圈的工艺主要为化学沉积、电镀、蒸镀、电子束光刻、纳米压印、3d打印等。这些加工工艺多为平面线圈结构制备技术,不适于制备多层三维微纳线圈结构和器件。此外,电子束光刻等加工工艺还面临着工艺复杂、设备昂贵等问题。因此,高性能、高稳定性、高分辨力的微纳磁敏线圈制备工艺技术仍待发展与创新。

2、现有3d打印技术打印线圈大多在承载面上直接进行打印,利用此类方法打印多层线圈结构时,会出现线圈结构不稳定的情况,线圈层与层之间的稳定性得不到保证。特别是在打印微纳级别较高精度线圈时,微小的误差就会使线圈结构发生较大变化,导致线圈性能远低于预期,从而导致传感器失效,从而我们设计一种填充微沟道的磁敏线圈制备方法。

3、现有的磁敏线圈制备过程中需要对其器件进行有效的冷却与清理,从而我们设计一种辅助装置。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述或现有技术中存在打印多层线圈结构时,会出现线圈结构不稳定的情况,线圈层与层之间的稳定性得不到保证的问题,提出了本发明。

3、因此,本发明的目的是提供一种填充微沟道的磁敏线圈制备方法。

4、为解决上述技术问题,本发明提供如下技术方案:一种填充微沟道的磁敏线圈制备方法,包括,

5、利用飞秒激光技术在单晶硅衬底上烧蚀出横截面呈倒梯形的螺旋形沟道;

6、利用电流体喷印技术在沟道中制备填充一层磁芯类金属作为磁芯;

7、利用蒸发镀膜技术在样品上制备一层sio2绝缘层,倒梯形结构使得绝缘层稳定附着在磁芯及沟道内壁上;

8、利用电流体喷印技术,在原螺旋形沟内及sio2绝缘层上填充一层金属银以完成微沟道填充磁敏线圈制备,制备过程中采用辅助装置进行冷却与清理。

9、作为本发明填充微沟道的磁敏线圈制备方法的一种优选方案,其中:微沟道的生成由激光烧蚀而成,可控制激光波长、功率因素,制造所需高度和宽度的微沟道;

10、其中,微沟道的截面形状为倒梯形。

11、作为本发明填充微沟道的磁敏线圈制备方法的一种优选方案,其中:绝缘材料需要覆盖磁芯层与沟道两壁,绝缘材料厚度由线圈需求所决定;

12、其中,多层线圈结构的层数由沟道和打印层的高度所确定。

13、本发明的填充微沟道的磁敏线圈制备方法的有益效果:本发明所制备螺旋形沟道截面形状由飞秒激光设备控制精度决定,可制备大规模复杂结构;本发明中填充制备金属线圈的精度由电流体喷印设备精度决定,其微米级重复定位精度及喷印控制精度保证了沟道内重复填充金属的一致性;

14、与传统线圈制备工艺相比,电流体喷印技术所具备的重复定位精度高、喷墨工艺可控性强、衬底选择性多、工艺简单、效率高,被广泛应用于新一代微纳结构的制备工艺流程中,本发明不同于目前其他3d打印线圈或电流体喷印线圈的制备,其一般直接在衬底平面上进行,且多为单层线圈结构,并且,打印多层微纳线圈时,上下层之间的稳定性较难得到保证,故难以实现较高厚度多层微纳线圈的制备。本发明中,通过飞秒激光在衬底上烧蚀出所需尺寸的螺旋形沟道,随后利用电流体喷印技术在沟道中制备一层铁金属用作磁芯,再更换绝缘材料喷印或者蒸镀一层绝缘层,最后打印一层金属线圈,在沟道中喷印线圈,沟道能够给线圈提供稳定支撑力和定位精度,保证线圈结构稳定性。

15、鉴于上述或现有技术中存在器件需要冷却与清理的问题,提出了本发明。

16、因此,本发明的目的是提供一种辅助装置。

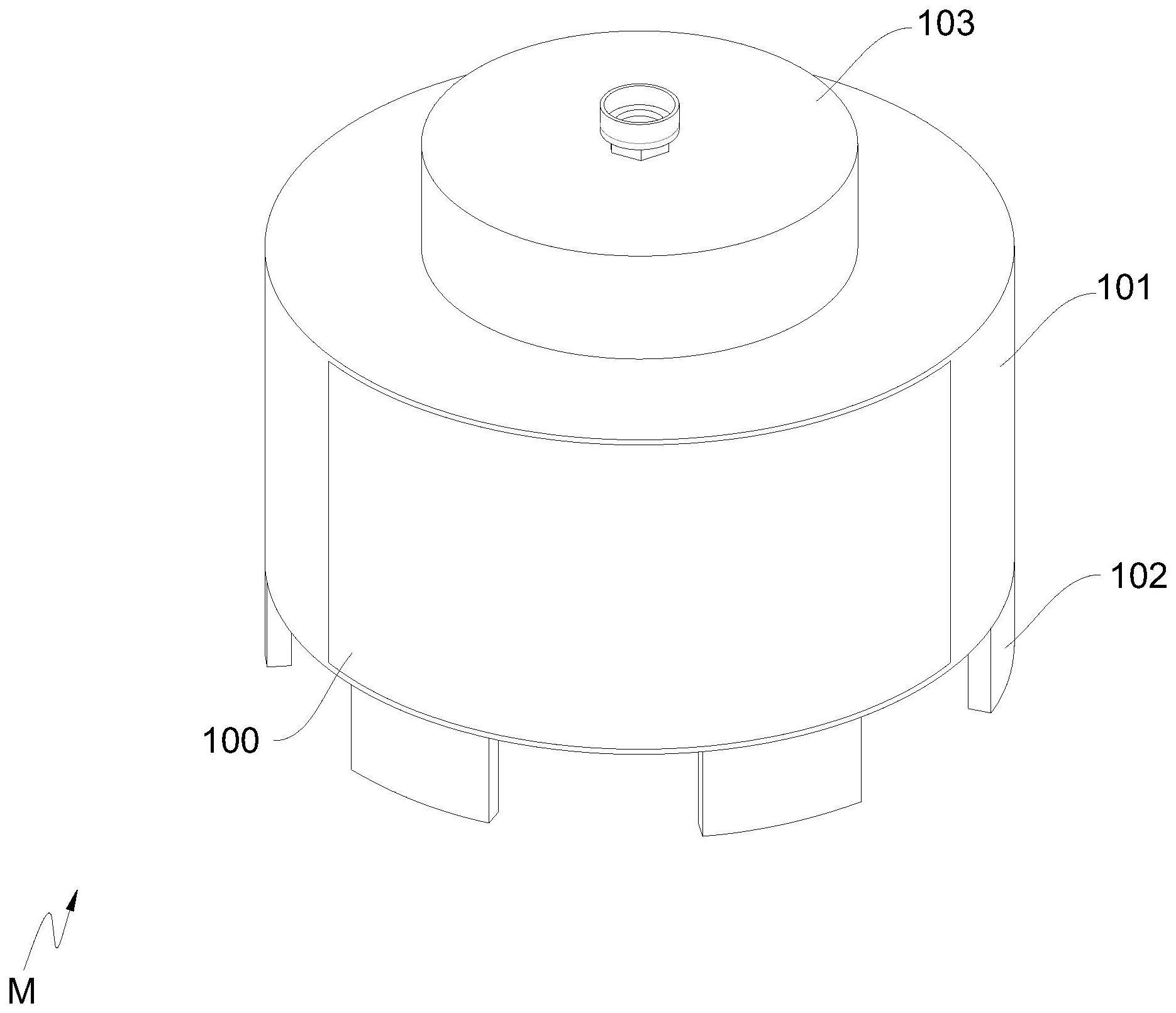

17、为解决上述技术问题,本发明提供如下技术方案:辅助装置,其包括,容置机构,包括容置箱,设置于所述容置箱底部的支腿,设置于所述容置箱顶部的顶罩,设置于所述容置箱内的排气部件;驱动机构,包括设置于所述容置箱上的驱动部件,设置于所述驱动部件上的连接部件;导气机构,包括设置于所述连接部件上的外接部件,设置于所述容置箱内部的切换部件。

18、作为本发明填充微沟道的辅助装置的一种优选方案,其中:所述排气部件包括设置于所述容置箱底部的排气管,设置于所述排气管上的单向阀。

19、作为本发明填充微沟道的辅助装置的一种优选方案,其中:所述驱动部件包括设置于所述容置箱上的驱动电机,设置于所述驱动电机上的驱动齿,设置于所述驱动齿上的齿轮,设置于所述齿轮上的传动组件。

20、作为本发明填充微沟道的辅助装置的一种优选方案,其中:所述传动组件包括设置于所述齿轮上的放置槽,设置于所述放置槽上的第一抵块,设置于所述放置槽内部的圆盘,设置于所述圆盘上的圆槽,设置于所述圆槽上的抵触弹簧,设置于所述抵触弹簧上的滑块,设置于所述滑块上的第二抵块。

21、作为本发明填充微沟道的辅助装置的一种优选方案,其中:所述连接部件包括设置于容置箱上的限位架,设置于所述限位架上的滑杆,设置于所述滑杆上的连接环,设置于所述连接环上的定位杆,设置于所述定位杆上的复位弹簧,设置于所述定位杆底部的环体。

22、作为本发明填充微沟道的辅助装置的一种优选方案,其中:所述外接部件包括设置于所述容置箱上的导气管,设置于所述导气管上的外接头,设置于所述导气管底部的导气罩,设置于所述导气罩上的滤网板。

23、作为本发明填充微沟道的辅助装置的一种优选方案,其中:所述切换部件包括设置于所述环体底部的板件,设置于所述板件上的竖板,设置于所述板件上的扇形网板,设置于所述容置箱内壁顶部对应定位杆设有槽体。

24、本发明的填充微沟道的磁敏线圈制备方法及其辅助装置的有益效果:本发明通过顶罩的设置便于更好的对其内部组件进行保护,驱动部件的设置便于更好的带动连接部件运转,从而达到有效的运转作用,外接部件的设置便于更好的将外部气体导入,外部部件与外部管件转动连接,扇形网板的设置可以有效的对导气管中排出气体进行阻隔,避免其直接冲击物料,与此同时,扇形网板发生角度偏移,偏移后部分气体可以经过扇形网板之间的间隙,经过间隙的气体,因缺少扇形网板的格挡,从而具备相当的冲击力,从而达到清理物料的作用。

技术特征:

1.一种填充微沟道的磁敏线圈制备方法,其特征在于:包括,

2.如权利要求1所述的填充微沟道的磁敏线圈制备方法,其特征在于:微沟道的生成由激光烧蚀而成,可控制激光波长、功率因素,制造所需高度和宽度的微沟道;

3.如权利要求2所述的填充微沟道的磁敏线圈制备方法,其特征在于:绝缘材料需要覆盖磁芯层与沟道两壁,绝缘材料厚度由线圈需求所决定;

4.辅助装置,其特征在于:包括权利要求1所述的辅助装置(m),其包括,

5.如权利要求4所述的辅助装置,其特征在于:所述排气部件(104)包括设置于所述容置箱(101)底部的排气管(104a),设置于所述排气管(104a)上的单向阀(104b)。

6.如权利要求5所述的辅助装置,其特征在于:所述驱动部件(201)包括设置于所述容置箱(101)上的驱动电机(201a),设置于所述驱动电机(201a)上的驱动齿(201a-1),设置于所述驱动齿(201a-1)上的齿轮(201b),设置于所述齿轮(201b)上的传动组件(201c)。

7.如权利要求6所述的辅助装置,其特征在于:所述传动组件(201c)包括设置于所述齿轮(201b)上的放置槽(201c-1),设置于所述放置槽(201c-1)上的第一抵块(201c-2),设置于所述放置槽(201c-1)内部的圆盘(201c-3),设置于所述圆盘(201c-3)上的圆槽(201c-4),设置于所述圆槽(201c-4)上的抵触弹簧(201c-5),设置于所述抵触弹簧(201c-5)上的滑块(201c-6),设置于所述滑块(201c-6)上的第二抵块(201c-7)。

8.如权利要求6或7所述的辅助装置,其特征在于:所述连接部件(202)包括设置于容置箱(101)上的限位架(202a),设置于所述限位架(202a)上的滑杆(202b),设置于所述滑杆(202b)上的连接环(202c),设置于所述连接环(202c)上的定位杆(202d),设置于所述定位杆(202d)上的复位弹簧(202e),设置于所述定位杆(202d)底部的环体(202f)。

9.如权利要求8所述的辅助装置,其特征在于:所述外接部件(301)包括设置于所述容置箱(101)上的导气管(301a),设置于所述导气管(301a)上的外接头(301b),设置于所述导气管(301a)底部的导气罩(301c),设置于所述导气罩(301c)上的滤网板(301d)。

10.如权利要求9所述的辅助装置,其特征在于:所述切换部件(302)包括设置于所述环体(202f)底部的板件(302a),设置于所述板件(302a)上的竖板(302b),设置于所述板件(302a)上的扇形网板(302c),设置于所述容置箱(101)内壁顶部对应定位杆(202d)设有槽体(302d)。

技术总结

本发明涉及磁敏线圈制备技术领域,特别是一种填充微沟道的磁敏线圈制备方法,一种填充微沟道的磁敏线圈制备方法,包括,利用飞秒激光技术在单晶硅衬底上烧蚀出横截面呈倒梯形的螺旋形沟道;利用电流体喷印技术在沟道中制备填充一层磁芯类金属作为磁芯;利用蒸发镀膜技术在样品上制备一层SiO2绝缘层,倒梯形结构使得绝缘层稳定附着在磁芯及沟道内壁上,本发明所制备螺旋形沟道截面形状由飞秒激光设备控制精度决定,可制备大规模复杂结构;本发明中填充制备金属线圈的精度由电流体喷印设备精度决定,其微米级重复定位精度及喷印控制精度保证了沟道内重复填充金属的一致性。

技术研发人员:辛明勇,徐长宝,冯起辉,王宇,林呈辉,高吉普,杨婧,祝健杨,何雨旻,汪明媚,古庭赟,徐玉韬,代奇迹,李博文,谈竹奎,吕黔苏,刘斌,陈敦辉,张缘圆,唐赛秋,张后谊,肖小兵,毛均毅

受保护的技术使用者:贵州电网有限责任公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!