一种CTP电池包的返修方法与流程

本发明涉及电池回收,具体涉及一种ctp电池包的返修方法。

背景技术:

1、ctp电池包是一种新型的电池包装技术,用于电动汽车和能源存储系统等大规模应用中,传统的电池组由许多单体电池通过连线连接在一起,并通过电池管理系统进行管理和控制,而ctp电池包的基本原理是通过将单体电池之间的连线和连接器删除,直接将多个单体电池直接整合在一个统一的结构中,形成一个紧凑的模块,这样可以减少电阻、提高电池组的性能和效率,简化了制造过程;

2、然而,为了提高比能量,降低模组结构件,减少零件成本,现有的电池包的组成方案为:先由电池组成电池单列,再由电池单列组成电池模组,最后,再由电池模组组成电池包,其中电池单列主要采用激光焊连接方案,电池极柱与动力电池组线束总成激光焊接成型,但是,在激光焊接过程中,存在工况环境的不良及来件物料本身的损坏,会导致生产出来的电池单列质量缺陷,一般返修会造成单列受损或者无法返修,导致电池单列报废,造成了资源浪费。因此,本领域技术人员提供了一种ctp电池包的返修方法,以解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的在于提供一种ctp电池包的返修方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

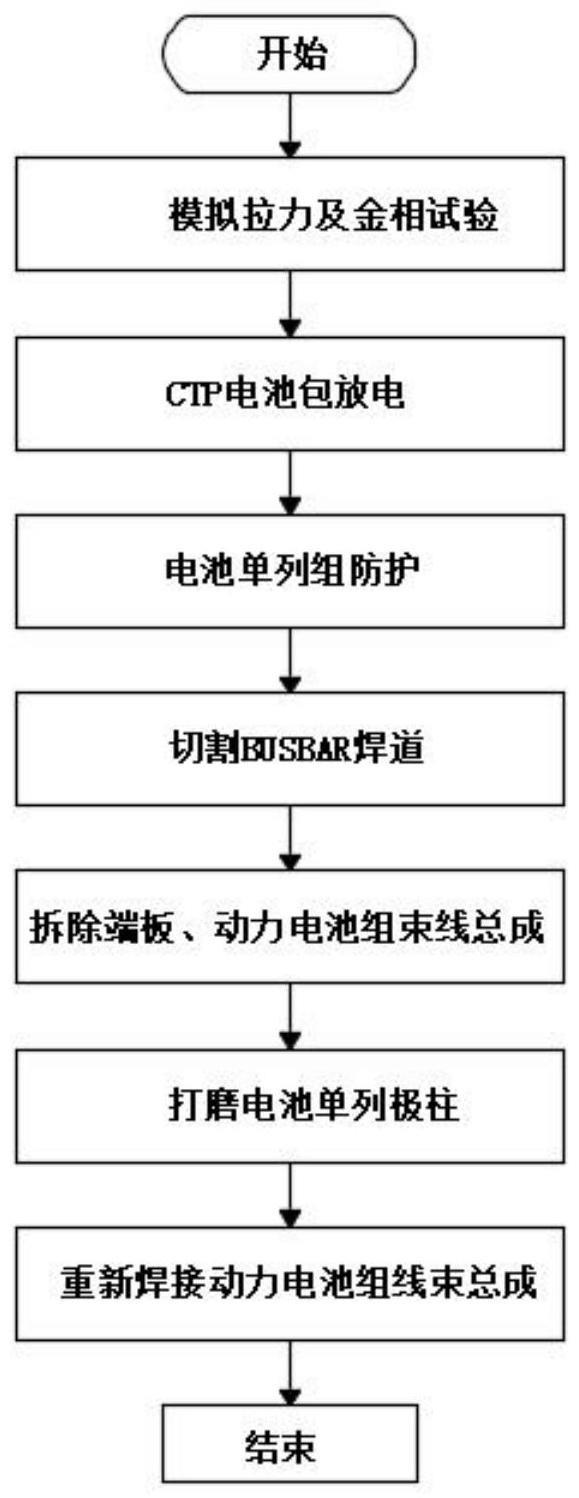

3、一种ctp电池包的返修方法,包括如下步骤:

4、步骤一、采用假极柱与电池极柱焊盘焊接,并切割busbar焊道,分离假极柱与电池极柱焊盘,打磨假极柱端面,去除假极柱端面沾附的焊盘,得到返修后的假极柱;

5、步骤二、将步骤一中得到的返修后的假极柱与新的电池极柱焊盘焊接,并对返修后的假极柱与新的电池极柱焊盘进行模拟拉力及金相试验;

6、步骤三、记录假极柱与新的电池极柱焊盘的焊接数据、拉力及金相试验的试验数据,确认返修后的假极柱和电池极柱焊盘是否满足拉力及金相要求;

7、步骤四、返修后的假极柱和电池极柱焊盘不满足拉力及金相要求,依次重复步骤一、步骤二和步骤三,得到新的返修后的假极柱与新的电池极柱焊盘的焊接数据、拉力及金相试验的试验数据,确认返修后的假极柱和电池极柱焊盘是否满足拉力及金相要求,记录满足拉力及金相条件的假极柱与新的电池极柱焊盘焊接的焊接数据;

8、步骤五、采用ppoeol设备对ctp电池包进行放电,拆除放电完成的ctp锂电池包表面的零部件,得到电池单列组;

9、步骤六、采用ccs表面美纹纸遮挡电芯间的缝隙,并将电池单列组吊装至返修平台上,采用定位工装限定电池单列组的位置;

10、步骤七、采用磁力钻依次切割busbar焊道,分离极柱与电池极柱焊盘,清理碎屑,去除端板总成和电池组束线总成,让表面残留有焊盘的极柱裸露在空气中;

11、步骤八、采用胶带遮挡电池单列间以及云母片间的间隙,并采用千分尺依次测量极柱端面凸起块的高度,根据测量结果确认极柱端面凸起块的打磨深度,得到各个极柱需要打磨的深度数据;

12、步骤九、根据步骤八中得到的数据采用打磨机打磨各个极柱端面,去除极柱凸起块表面沾附的焊盘,清理碎屑,完成极柱的返修;

13、步骤十、根据步骤四中的满足拉力及金相条件的假极柱与新的电池极柱焊盘焊接的焊接数据,重新将电池组线束总成焊接在电池单列组上,完成ctp电池包的返修。

14、优选地,步骤七、步骤九中的清理碎屑均为吸尘器吸附碎屑。

15、优选地,步骤七中的采用磁力钻切割busbar焊道的下刀数为四次,磁力钻的切割深度为1.22mm。

16、优选地,步骤八中的极柱端面凸起块的高度为1.3-1.5mm。

17、优选地,步骤九中的极柱凸起块表面沾附的焊盘的打磨深度小于0.2mm。

18、优选地,步骤九中打磨机上的打磨片的磨料粒度为1寸120目。

19、优选地,步骤三、步骤四中的假极柱与新的电池极柱焊盘金相试验中的横向焊缝中的熔深为0.5-2.5mm,熔宽为1.4-2.6mm。

20、优选地,步骤三、步骤四中的假极柱与新的电池极柱焊盘金相试验中的纵向焊缝中的熔深为0.5-2.5mm,熔宽为1.4-2.6mm。

21、优选地,步骤三、步骤四中的假极柱与新的电池极柱焊盘的拉力试验中拉力≥1000n。

22、与现有技术相比,本发明的优点在于:本发明先通过焊接假极柱和电池极柱焊盘,并对焊接后的假极柱与电池极柱焊盘进行模拟拉力及金相试验,确认焊接后的假极柱与电池极柱焊盘是否满足拉力及金相要求,记录满足拉力及金相要求的焊接数据和试验数据,再通过ccs表面美纹纸遮挡电芯间的缝隙后,依次切割busbar焊道,分离极柱与电池极柱焊盘,将电池组束线总成拆卸下来,能够防止金属碎屑进入电芯间的缝隙,避免了因碎屑溅射进入缝隙中不易清理的情况发生,保证了电芯的整洁性,同时,再通过测量极柱端面凸起块的高度,并控制各个极柱表面的打磨深度,去除极柱凸起块表面沾附的焊盘,完成极柱的返修,能够避免因各个极柱的打磨深度相同而导致打磨后的极柱高低不同的情况发生,保证了极柱的完整性和极柱端面的质量,最后,再根据满足拉力及金相要求的焊接数据和试验数据将电池组线束总成焊接在电池单列组上,完成ctp电池包的返修,能够先验证返修方法的可行性,根据满足条件的试验数据返修ctp电池包,再控制busbar焊道的切割深度和极柱端面的打磨深度,让各个极柱的高度相同,保证了极柱的质量,避免了因极柱损坏而导致电池损坏的麻烦出现,减少了资源浪费,实现了对ctp电池的返修。

技术特征:

1.一种ctp电池包的返修方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤七、步骤九中的清理碎屑均为吸尘器吸附碎屑。

3.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤七中的采用磁力钻切割busbar焊道的下刀数为四次,磁力钻的切割深度为1.22mm。

4.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤八中的极柱端面凸起块的高度为1.3-1.5mm。

5.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤九中的极柱凸起块表面沾附的焊盘的打磨深度小于0.2mm。

6.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤九中打磨机上的打磨片的磨料粒度为1寸120目。

7.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤三、步骤四中的假极柱与新的电池极柱焊盘金相试验中的横向焊缝中的熔深为0.5-2.5mm,熔宽为1.4-2.6mm。

8.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤三、步骤四中的假极柱与新的电池极柱焊盘金相试验中的纵向焊缝中的熔深为0.5-2.5mm,熔宽为1.4-2.6mm。

9.根据权利要求1所述的一种ctp电池包的返修方法,其特征在于,步骤三、步骤四中的假极柱与新的电池极柱焊盘的拉力试验中拉力≥1000n。

技术总结

本申请公开了一种CTP电池包的返修方法,其包括:包括如下步骤:步骤一、采用假极柱与电池极柱焊盘焊接,并切割BUSBAR焊道,分离假极柱与电池极柱焊盘,打磨假极柱端面,去除假极柱端面沾附的焊盘,得到返修后的假极柱;步骤二、将步骤一中得到的返修后的假极柱与新的电池极柱焊盘焊接,并对返修后的假极柱与新的电池极柱焊盘进行模拟拉力及金相试验。本申请公开的CTP电池包的返修方法能够先验证返修方法的可行性,根据满足条件的试验数据返修CTP电池包,再控制BUSBAR焊道的切割深度和极柱端面的打磨深度,让各个极柱的高度相同,保证了极柱的质量,避免了因极柱损坏而导致电池损坏的麻烦出现,减少了资源浪费,实现了对CTP电池的返修。

技术研发人员:孙加伟,孔令瑶,陈文骏

受保护的技术使用者:上汽时代动力电池系统有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!