消除硅沟槽刻蚀中侧墙残留的方法与流程

本发明涉及半导体,特别是涉及一种消除硅沟槽刻蚀中侧墙残留的方法。

背景技术:

1、现有技术,对mv(中压器件)以及hv(高压器件)区域进行不同深度的硅沟槽刻蚀,从而使具有不同工作电压的mos晶体管的栅极氧化层上表面高度保持一致。对mv以及hv区域进行硅基底沟槽刻蚀时,aa(有源区)与sti交界处会由于sti的阻挡形成硅残留,进而导致电流遂穿并大大降低氧化层的可靠性,严重时将直接导致器件失效。

2、现有技术中,不同区域的高度差对高k金属栅以及层间介质层的化学机械平坦化研磨等工艺造成不可克服的困难,通过硅沟槽刻蚀,形成栅极氧化层的下埋,使具有不同工作电压的mos晶体管的栅极氧化层上表面高度保持一致,从而满足高k金属栅,以及层间介质层的化学机械平坦化研磨等工艺的要求。

3、在现有技术中,进行硅沟槽刻蚀时,由于sti在垂直方向上的阻挡,aa与sti交界处会形成一定的硅残留。硅残留将导致电流遂穿效应并大大降低氧化层的可靠性,严重时将直接导致器件失效。现有工艺中,尝试直接通过各向同性刻蚀去除侧向的硅残留,该工艺能够在一定程度上消除侧向硅残留,但同时会导致硅沟槽底部变得弯曲(bowl)。硅沟槽底部的弯曲将导致最终栅氧化层可靠性的大大降低。在现有工艺中,单纯的工艺参数调节无法实现理想硅沟槽的形成。

4、具体地,在现有技术的一种工艺中,包括:

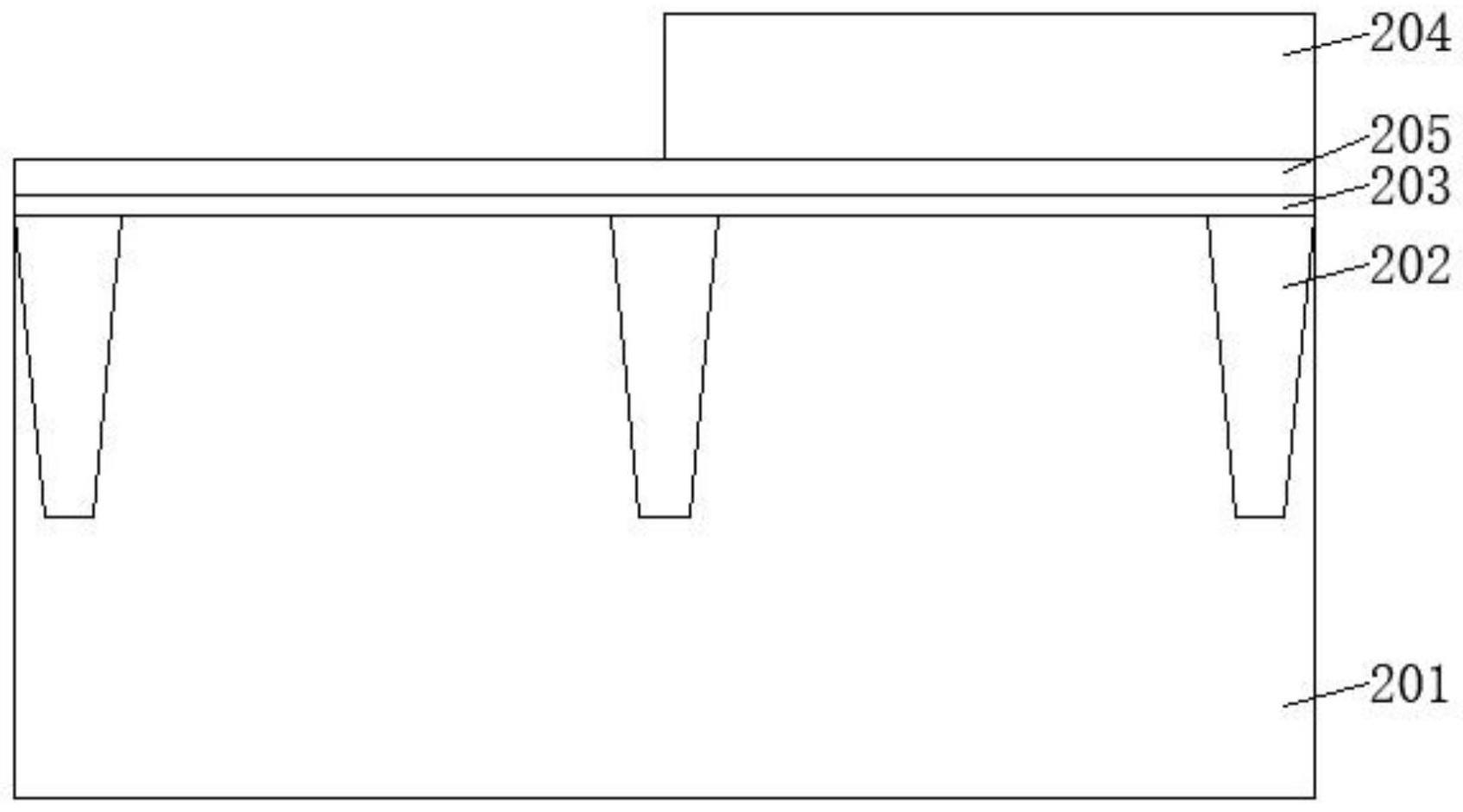

5、步骤一、提供衬底201,衬底201上形成有sti 202以定义出不同器件的有源区,sti202的剖面为上宽下窄的梯形形状,衬底201上形成有覆盖sti 202的垫氧化层203以及位于垫氧化层203上的保护层205(通常材料为氮化硅);

6、步骤二、在保护层205上形成第一光刻胶层204,打开(曝光、显影、竖膜、烘焙等步骤)第一光刻胶层204定义出两sti 202之间需形成沟槽的区域,该区域包括两sti 202边缘之间的区域,也可以延伸至sti 202上的区域(即之后刻蚀部分sti 202,由于sti 202的阻挡,刻蚀sti 202的速率与衬底201不同会形成阶梯状的沟槽),之后刻蚀该区域形成沟槽,形成例如图2的结构;

7、步骤三、利用各向同性的刻蚀方法去除沟槽侧壁残留的侧墙。

8、为解决上述问题,需要提出一种新型的消除硅沟槽刻蚀中侧墙残留的方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种消除硅沟槽刻蚀中侧墙残留的方法,用于解决现有技术中通过各向同性刻蚀去除侧向的硅残留,该工艺能够在一定程度上消除侧向硅残留,但同时会导致硅沟槽底部变得弯曲,单纯的工艺参数调节无法实现理想硅沟槽的形成的问题。

2、为实现上述目的及其他相关目的,本发明提供一种消除硅沟槽刻蚀中侧墙残留的方法,包括:

3、步骤一、提供衬底,所述衬底上形成有sti以定义出不同器件的有源区,所述sti的剖面为上宽下窄的梯形形状,所述衬底上形成有覆盖所述sti的垫氧化层;

4、步骤二、在所述垫氧化层上形成第一光刻胶层,打开所述第一光刻胶层定义出两所述sti之间需形成沟槽的区域,利用各向异性的刻蚀方法刻蚀该区域中的所述垫氧化层及其下方的所述衬底形成目标深度的沟槽,之后去除剩余的所述第一光刻胶层;

5、步骤三、形成覆盖所述沟槽的刻蚀停止层,之后在所述刻蚀停止层上形成第二光刻胶层,打开所述第二光刻胶层使得所述沟槽上方的所述刻蚀停止层裸露,之后回刻蚀裸露的所述刻蚀停止层使其部分保留在所述沟槽的底部,所述沟槽靠近所述sti的侧壁处残留有侧墙;

6、步骤四、利用所述侧墙对所述刻蚀停止层的高选择比刻蚀工艺去除所述侧墙;

7、步骤五、去除剩余的第二所述光刻胶层、所述刻蚀停止层。

8、优选地,步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅(soi)衬底。

9、优选地,步骤一中的所述器件包括低压器件、中压器件和高压器件。

10、优选地,步骤二中的所述刻蚀为干法刻蚀。

11、优选地,步骤三中的所述刻蚀停止层为旋涂碳硬掩膜。

12、优选地,步骤三中所述刻蚀的方法为干法刻蚀。

13、优选地,步骤三中所述回刻蚀的方法为干法刻蚀。

14、优选地,步骤三中的所述侧墙包括所述衬底的部分结构以及刻蚀所述衬底形成的聚合物。

15、优选地,步骤四中所述刻蚀的方法为干法刻蚀。

16、优选地,步骤五中利用灰化工艺和湿法清洗的方法去除剩余的第二所述光刻胶层、所述刻蚀停止层。

17、如上所述,本发明的消除硅沟槽刻蚀中侧墙残留的方法,具有以下有益效果:

18、本发明在沟槽刻蚀后,通过刻蚀停止层回刻工艺在沟槽底部保留一定厚度的刻蚀停止层,进而通过各向同性刻蚀消除沟槽刻蚀过程中形成的侧墙残留。

技术特征:

1.一种消除硅沟槽刻蚀中侧墙残留的方法,其特征在于,至少包括:

2.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤一中的所述衬底包括块状半导体衬底或绝缘体上硅(soi)衬底。

3.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤一中的所述器件包括低压器件、中压器件和高压器件。

4.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤二中的所述刻蚀为干法刻蚀。

5.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤三中的所述刻蚀停止层为旋涂碳硬掩膜。

6.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤三中所述刻蚀的方法为干法刻蚀。

7.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤三中所述回刻蚀的方法为干法刻蚀。

8.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤三中的所述侧墙包括所述衬底的部分结构以及刻蚀所述衬底形成的聚合物。

9.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤四中所述刻蚀的方法为干法刻蚀。

10.根据权利要求1所述的消除硅沟槽刻蚀中侧墙残留的方法,其特征在于:步骤五中利用灰化工艺和湿法清洗的方法去除剩余的第二所述光刻胶层、所述刻蚀停止层。

技术总结

本发明提供一种消除硅沟槽刻蚀中侧墙残留的方法,包括提供衬底,衬底上形成有STI以定义出不同器件的有源区,STI的剖面为上宽下窄的梯形形状,衬底上形成有覆盖STI的垫氧化层;在垫氧化层上形成第一光刻胶层,打开第一光刻胶层定义出两STI之间需形成沟槽的区域,利用各向异性的刻蚀方法刻蚀该区域中的垫氧化层及其下方的衬底形成目标深度的沟槽,之后去除剩余的第一光刻胶层;形成覆盖沟槽的刻蚀停止层,之后在刻蚀停止层上形成第二光刻胶层,打开第二光刻胶层使得沟槽上方的刻蚀停止层裸露。本发明在沟槽刻蚀后,通过刻蚀停止层回刻工艺在沟槽底部保留一定厚度的刻蚀停止层,进而通过各向同性刻蚀消除沟槽刻蚀过程中形成的侧墙残留。

技术研发人员:张朔熙,朱轶铮,陆连

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!