提高半导体激光器COD阈值的热沉、芯片封装结构及方法

本发明涉及芯片封装结构及方法,具体涉及一种提高半导体激光器cod阈值的热沉、芯片封装结构及方法。

背景技术:

1、大功率半导体激光器凭借电光转换效率高、光输出功率大、供电方式简单、波长范围广、成本低、器件体积小且可靠性高等优势,被广泛应用于红外照明、激光打印、激光测距、材料加工、激光器泵浦等领域。随着激光输出功率的逐渐提高和应用的扩展,其可靠性问题也愈加受到重视。而半导体激光器光学灾变损伤(cod)是影响器件最大光输出功率和寿命的主要因素,其是半导体激光器工作时,由于光学元件的过度吸收或非线性效应等原因导致的器件损坏现象。

2、cod的发生分为两种情况,一种是即时cod,即半导体激光器腔面在吸收了谐振腔内部发出的相当高的光辐射后,产生较大温升使半导体激光器腔面熔解;另一种cod是在激光器光出射功率较低的情况下发生的,它是由于激光器在长期运转过程中半导体激光器腔面缺陷增多而导致cod阈值不断下降,最后降至激光器的额定功率,器件失效。

3、导致大功率半导体激光器cod产生的具体因素有很多,半导体激光器腔面附近较大的光功率密度是其重要原因之一。半导体激光器要实现高功率输出,一般采用长腔结构,但长腔的增益特性会引起半导体激光器腔面的光功率密度较大,尤其是半导体激光器前腔面,光强强度较大,因此该处更容易发生cod。另外,半导体激光器前腔面处于热沉边缘,散热较差,也是半导体激光器前腔面处容易发生cod的原因之一。另一重要原因就是表面态,半导体芯片解理时会在半导体激光器腔面处形成悬挂键,产生本征缺陷即表面态,如果不是在超高真空下解理,半导体激光器腔面会迅速与空气发生氧化反应或吸附其他杂质而使表面态密度进一步增加,这些表面态会在禁带中引入附加能级,在电流注入时成为载流子俘获中心,导致载流子向半导体激光器腔面区域扩散。这些半导体激光器腔面区域积累的载流子在光增益过程中会吸收光子能量产生电子空穴对,继而诱导非辐射复合发生,引起半导体激光器腔面处温度升高,这样不仅会降低激光器的光出射效率,还会使谐振腔表面缺陷向激光器内部扩散,加速激光器老化,更严重的是,温升会导致半导体激光器腔面局域材料带隙收缩,加剧光子吸收,诱导半导体激光器腔面产生更高的温升,恶性循环下去,最终导致cod的产生,半导体激光器腔面熔解烧毁。

技术实现思路

1、本发明的目的是解决大功率半导体激光器由于注入电流大、输出功率高,易产生光学灾变损伤,进而严重制约器件的输出功率和可靠性的提高的不足之处,而提供一种提高半导体激光器cod阈值的热沉、芯片封装结构及方法。

2、为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

3、一种提高半导体激光器cod阈值的热沉,用于与芯片焊接,其特殊之处在于:包括分别对应芯片前腔面、芯片后腔面的前部、后部,所述前部、后部的热膨胀系数分别为b1、b2,所述芯片的热膨胀系数为a,b1、b2、a之间满足关系1至3任一:

4、关系1:b1、b2均大于a,且(b1-a)>(b2-a);

5、关系2:b1、b2均小于a,且(a-b1)<(a-b2);

6、关系3:b1大于a,b2小于a。

7、进一步地,所述前部、后部依次连接。

8、进一步地,所述前部热膨胀系数b1与所述芯片热膨胀系数a之间的差值、后部热膨胀系数b2与所述芯片热膨胀系数a之间的差值均不大于3 ppm/k。

9、同时,本发明提供一种提高半导体激光器cod阈值的芯片封装结构,其特殊之处在于:包括芯片和热沉,所述热沉采用上述提高半导体激光器cod阈值的热沉;所述芯片焊接在热沉上,且安装在封装器件中的芯片座上。

10、进一步地,所述前部、后部依次连接。

11、进一步地,所述前部热膨胀系数b1与所述芯片热膨胀系数a之间的差值、后部热膨胀系数b2与所述芯片热膨胀系数a之间的差值均不大于3 ppm/k。

12、进一步地,所述芯片采用gaas制备,对应的热膨胀系数a=6.5 ppm/k;所述热沉采用cuxwy制备,x+y=100。

13、进一步地,所述前部采用cu20w80制备,对应的热膨胀系数b1=8.5 ppm/k,所述后部采用cu10w90制备,对应的热膨胀系数b2=6.4 ppm/k。

14、本发明还提供一种提高半导体激光器cod阈值的芯片封装方法,基于上述提高半导体激光器cod阈值的芯片封装结构,其特殊之处在于,包括如下步骤:

15、步骤1、将芯片安装到封装器件中的芯片座上,并与电极对接,再将芯片的电极与封装器件的引脚或焊盘连接;

16、步骤2、根据芯片的热膨胀系数,选择制备热沉的材料,所述制备热沉的材料的热膨胀系数与芯片的热膨胀系数a之间的差值为0~3 ppm/k;

17、步骤3、分别制备前部、后部,前部、后部连接形成热沉;

18、步骤4、将步骤3得到的热沉放置于封装器件内,并将热沉与芯片焊接;

19、步骤5、将封装器件的盖子或顶部密封,完成封装。

20、进一步地,步骤1中,所述芯片采用gaas制备,对应的热膨胀系数a=6.5 ppm/k;

21、步骤3中,所述前部采用cu20w80制备,对应的热膨胀系数b1=8.5 ppm/k,后部采用cu10w90制备,对应的热膨胀系数b2=6.4 ppm/k。

22、与现有技术相比,本发明的有益效果是:

23、(1)本发明提高半导体激光器cod阈值的芯片封装方法,从器件封装结构设计角度出发,选取热膨胀系数和芯片材料更加匹配、导热性能更好的热沉材料,采取分区域设计热沉材料的热膨胀系数和导热性能的方法,在芯片前腔面、芯片后腔面引入大小和类型不同的封装应力,使得容易发生cod的芯片前腔面带隙宽度增大,减少对光的吸收,降低半导体激光器前腔面温度,从而提高半导体激光器cod阈值,改善半导体激光器性能。

24、(2)本发明提高半导体激光器cod阈值的芯片封装方法,通过对封装结构的设计,消除了现有方法的二次外延生长工艺复杂、成本高和真空解理镀膜机设备昂贵等缺点,本发明的芯片封装方法操作简单,成本低,并且不会对半导体激光器腔面产生新的损伤和污染。

技术特征:

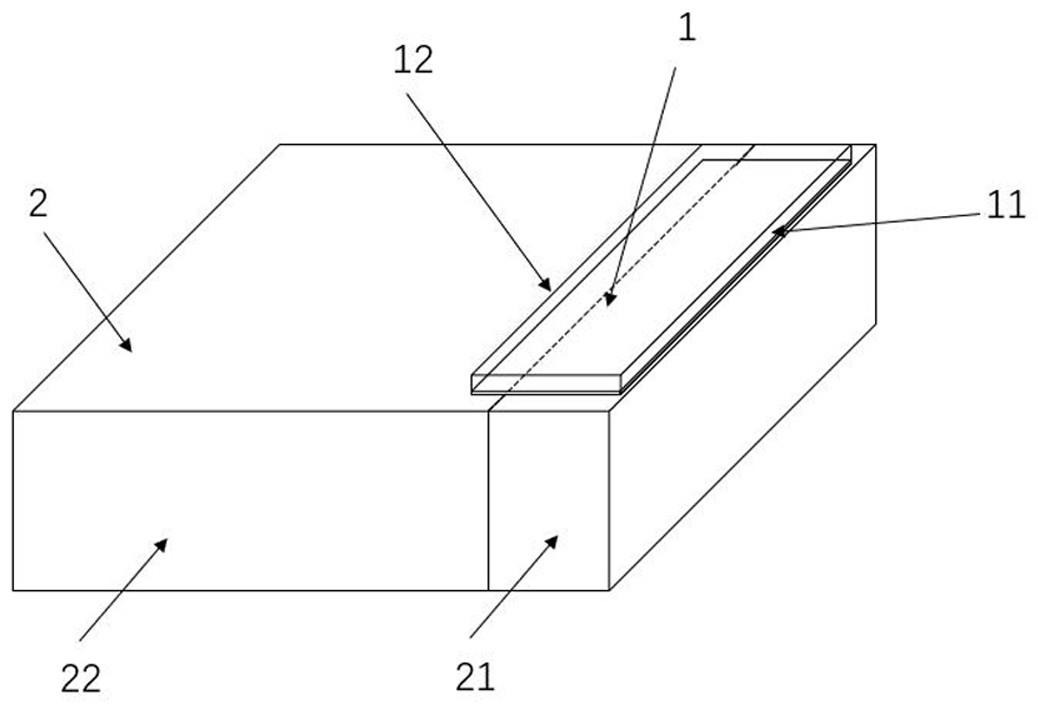

1.一种提高半导体激光器cod阈值的热沉,用于与芯片(1)焊接,其特征在于:包括分别对应芯片前腔面(11)、芯片后腔面(12)的前部(21)、后部(22),所述前部(21)、后部(22)的热膨胀系数分别为b1、b2,所述芯片(1)的热膨胀系数为a,b1、b2、a之间满足关系1至3任一:

2.根据权利要求1所述的提高半导体激光器cod阈值的热沉,其特征在于:所述前部(21)、后部(22)依次连接。

3.根据权利要求1或2所述的提高半导体激光器cod阈值的热沉,其特征在于:所述前部(21)热膨胀系数b1与所述芯片(1)热膨胀系数a之间的差值、后部(22)热膨胀系数b2与所述芯片(1)热膨胀系数a之间的差值均不大于3 ppm/k。

4.一种提高半导体激光器cod阈值的芯片封装结构,其特征在于:包括芯片(1)和热沉(2),所述热沉(2)采用权利要求1所述的提高半导体激光器cod阈值的热沉;所述芯片(1)焊接在热沉(2)上,且安装在封装器件中的芯片座上。

5.根据权利要求4所述的提高半导体激光器cod阈值的芯片封装结构,其特征在于:所述前部(21)、后部(22)依次连接。

6.根据权利要求5所述的提高半导体激光器cod阈值的芯片封装结构,其特征在于:所述前部(21)热膨胀系数b1与所述芯片(1)热膨胀系数a之间的差值、后部(22)热膨胀系数b2与所述芯片(1)热膨胀系数a之间的差值均不大于3 ppm/k。

7.根据权利要求6所述的提高半导体激光器cod阈值的芯片封装结构,其特征在于:所述芯片(1)采用gaas制备,对应的热膨胀系数a=6.5 ppm/k;所述热沉(2)采用cuxwy制备,x+y=100。

8.根据权利要求6所述的提高半导体激光器cod阈值的芯片封装结构,其特征在于:所述前部(21)采用cu20w80制备,对应的热膨胀系数b1=8.5 ppm/k,所述后部(22)采用cu10w90制备,对应的热膨胀系数b2=6.4 ppm/k。

9.一种提高半导体激光器cod阈值的芯片封装方法,基于权利要求4所述提高半导体激光器cod阈值的芯片封装结构,其特征在于,包括如下步骤:

10.根据权利要求9所述的提高半导体激光器cod阈值的芯片封装方法,其特征在于:步骤1中,所述芯片(1)采用gaas制备,对应的热膨胀系数a=6.5 ppm/k;

技术总结

本发明涉及芯片封装结构及方法,具体涉及一种提高半导体激光器COD阈值的热沉、芯片封装结构及方法,用于解决大功率半导体激光器由于注入电流大、输出功率高,易产生光学灾变损伤,进而严重制约器件的输出功率和可靠性的提高的不足之处。该提高半导体激光器COD阈值的芯片封装方法,从器件封装结构设计角度出发,选取热膨胀系数和芯片材料更加匹配、导热性能更好的热沉材料,采取分区域设计热沉材料的热膨胀系数和导热性能的方法,在芯片前腔面、芯片后腔面引入大小和类型不同的封装应力,使得容易发生COD的芯片前腔面带隙宽度增大,减少对光的吸收,降低半导体激光器前腔面温度。

技术研发人员:邓丽婷,张佳晨,李特,王贞福

受保护的技术使用者:中国科学院西安光学精密机械研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!