一种基于金属有机源焊接的方法与流程

本发明涉及焊接领域,具体是一种基于金属有机源焊接的方法。

背景技术:

1、随着科技的进步,新能源电动汽车、高铁、电力远程运输对其所使用的功率模块提出了越发严苛的要求。传统的硅基芯片功率模块已逐渐不能满足上述事物的要求。越来越多的目光投向第三代半导体-宽禁隙半导体,如sic和gan等,其耐高温、击穿电压高、高开关频率、能适应高电流密度的特性能较好的满足现阶段人们对高性能芯片的需求。

2、但是耐高温一般指芯片的工作温度高于250℃,传统的焊料的熔点一般在250℃以下,以传统焊料为互连层的芯片在高于250℃的条件下工作会因为焊点融化而失效。所以现在急需一种芯片焊接材料来满足这种高要求并实现。因此纳米金属焊膏逐渐走入大众视野,其小尺寸高表面能,赋予其高温下能稳定的服役和快速散热。但是现有应用纳米金属焊膏的过程比较复杂繁琐,不利于其市场化推广。

技术实现思路

1、本发明的目的在于提供一种基于金属有机源焊接的方法,以解决现有技术中的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种基于金属有机源焊接的方法,包括以下步骤:

4、s1:将基底、芯片进行超声清洗处理;

5、s2:将金属有机源溶液分别涂敷在芯片的金属镀层与基底的金属镀层上,升温固化处理,在芯片、基底上形成纳米多孔银膜;

6、s3:将芯片的纳米多孔银膜与基底的纳米多孔银膜相对,加压烧结,形成互连金属层,得到芯片封装互连结构。

7、进一步的,基底、芯片上的金属镀层的制备方法为电镀或溅射中一种或结合,基底、芯片上的金属镀层的厚度为0.1-500μm。

8、进一步的,基底为陶瓷覆铜板。

9、进一步的,基底、芯片上的金属镀层为铜、银、金、镍、钴、铟、钯、铂、铝中的一种或几种。

10、进一步的,金属有机源溶液通过铜或银前驱体和有机配体在溶剂中络合得到。

11、进一步的,银前驱体为硝酸银、醋酸银、草酸银、乳酸银、柠檬酸银、碳酸银中一种;铜前驱体为甲酸铜、醋酸铜、乳酸铜、氢氧化铜、硝酸铜中一种;有机物配体为二异丁胺、二正己胺环丁基胺、n-乙基丙胺、(r)-(-)-1-氨基-2-丙醇、2-氨基-2-甲基-1-丙醇、(s)-(+)-1-氨基-2-丙醇、乙二胺、丙二胺中一种;溶剂为水、乙醇、甲醇、乙二醇、甘油、二甘醇、三甘醇、α-萜品醇、β-萜品醇、γ-萜品醇和δ-萜品醇中一种或几种复配。

12、进一步的,升温固化处理的工作条件为:在工作气氛下,在110-300℃保温30-3600s;加压烧结的工作条件为:在工作气氛下,在150-300℃保温30-3600s,施压压力为0.1-20mpa。

13、进一步的,升温固化处理的工作条件为:在工作气氛下,在110-220℃保温1200-3600s;加压烧结的工作条件为:在工作气氛下,在150-300℃保温700-3600s,施压压力为0.1-20mpa。

14、进一步的,升温固化处理与加压烧结中的工作气氛为空气、氮气、真空、氩气、5%氩氢混合气体、二氧化碳中一种。

15、进一步的,5%氩氢混合气体为氢气与氩气的体积比为1:19。

16、进一步的,对基底、芯片上的金属镀层进行预处理,包括以下步骤:

17、1)制备复合纳米氮化铝;

18、①在氩气气氛下,将硼氢化钠、2-甲基咪唑混合,加热至210℃保温3h,冷却、粉碎,用乙醇加热溶解后旋蒸,依次用无水丙酮、无水甲苯洗涤3-5次后抽滤,烘干,研磨,得到配体;

19、②将六水硝酸锌、硝酸银、配体、4,4-二苯醚二甲酸、n,n-二甲基甲酰胺、2-氨基-1-丁醇、乙腈混合,升温至80℃保温10-12h,加入纳米氮化铝,继续保温48-60h,自然冷却,依次用无水乙醇和去离子水洗涤3-5次,得到复合纳米氮化铝;

20、2)镀液的制备:

21、将复合纳米氮化铝、月桂醇醚磷酸酯、糖精钠、十六烷基硫酸钠、去离子水混合,升温至80℃保温20-30min,加入六水合硫酸镍、六水合氯化镍、硼酸,以800r/min搅拌3h,超声处理1h,得到镀液;

22、3)用步骤2)制备的镀液分别对基底、芯片上的金属镀层进行超声-射流电沉积处理,在基底、芯片上的金属镀层上分别形成预处理层。

23、进一步的,以1l去离子水为溶剂,镀液的组成为:复合纳米氮化铝1-1.5g、月桂醇醚磷酸酯0.12g、糖精钠1g、十六烷基硫酸钠0.1g、六水合硫酸镍230g、六水合氯化镍18g、硼酸20g。

24、进一步的,超声-射流电沉积处理的工作条件为:超声波功率为250-280w,超声波频率为30khz,占空比为25%;电流密度为35a/dm2;镀液温度为50-55℃;镀液ph值为4.0-4.5;射流速度为6-8m/s,施镀时间为30min。

25、本发明的有益效果:

26、本发明提供一种基于金属有机源焊接的方法,对基底、芯片上的金属镀层进行超声-射流电沉积预处理,然后利用金属有机源将芯片与基底直接键合,在解决纳米银焊膏应用过程复杂的同时,有效提高键合层的耐高温性及强度。

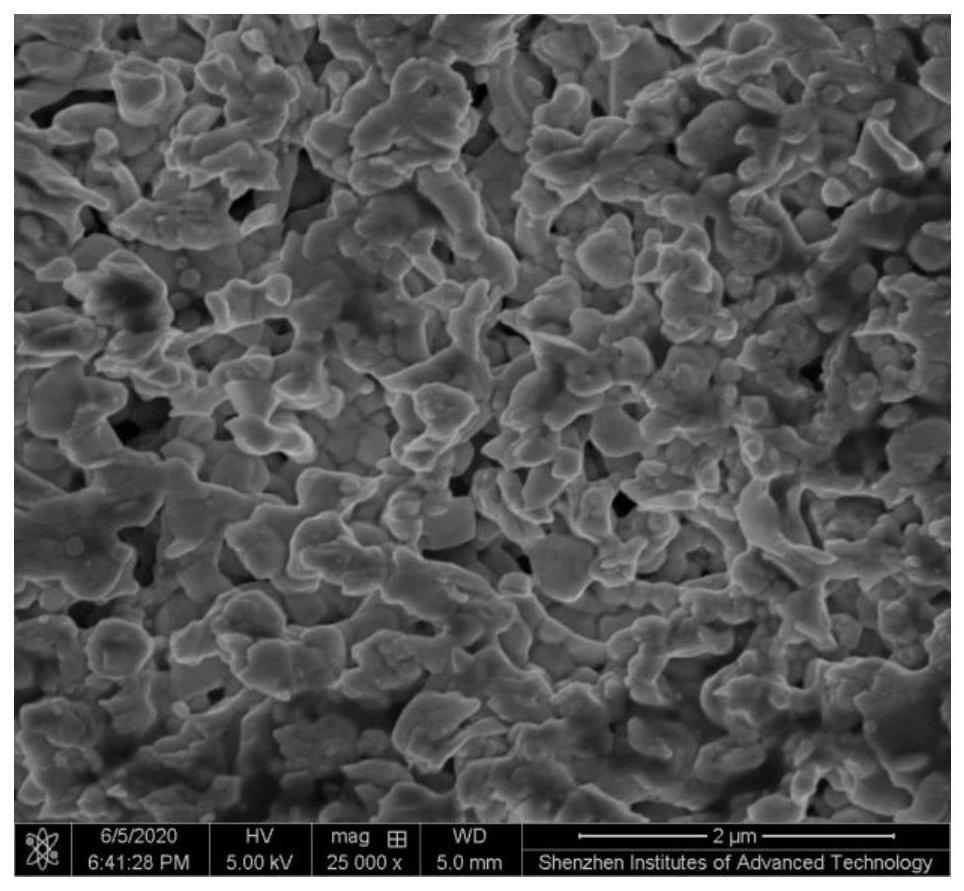

27、本发明先在芯片、基底上电镀或溅射一层具有一定厚度的金属层,然后利用热源加热分解金属有机源溶液,蒸发分解后,在芯片、基底的金属镀层上会形成高活性多孔纳米银膜,然后面对面加压焊接,本发明直接利用金属化合物前驱体在芯片、基底上生成焊接层,而非传统的颗粒合成、配制金属颗粒焊膏等步骤,实现了简化工艺,降低成本的目的,有利于其市场化推广;且本发明实现了直接在芯片或者基底上由金属化合物生成高活性焊接材料,实现芯片与基底稳定连接的目的,有效简化了芯片互连的过程,有效降低芯片的生产成本,从而提高封装效率;

28、本发明对基底、芯片上的金属镀层进行超声-射流电沉积预处理,使其表面生成预处理层镍-氮化铝复合镀层,在提高其表面润湿性、增强金属有机源溶液在表面附着力同时,进一步提高基底、芯片的耐高温性与可焊接性;

29、通过在镀液中引入纳米氮化铝来提高基底、芯片的耐高温性与强度,但是纳米氮化铝因具有高表面能易发生团聚,导致粒子在镀液中分布不均匀,进而影响镀层显微结构,本发明对纳米氮化铝进行改性处理,在纳米氮化铝表面原位生成咪唑基框架,再结合超声-射流电沉积工艺,有效提高纳米氮化铝在镀液中的分散性,从而在基底、芯片上形成均匀的耐高温预处理层,其中复合纳米氮化铝中的咪唑协同提升金属有机源溶液的成膜性,提高表面的高温可焊性与韧性。

技术特征:

1.一种基于金属有机源焊接的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于金属有机源焊接的方法,其特征在于,基底、芯片上的金属镀层的制备方法为电镀或溅射中一种或结合,基底、芯片上的金属镀层的厚度为0.1-500μm。

3.根据权利要求2所述的一种基于金属有机源焊接的方法,其特征在于,基底、芯片上的金属镀层为铜、银、金、镍、钴、铟、钯、铂、铝中的一种或几种。

4.根据权利要求1所述的一种基于金属有机源焊接的方法,其特征在于,金属有机源溶液通过铜或银前驱体和有机配体在溶剂中络合得到。

5.根据权利要求4所述的一种基于金属有机源焊接的方法,其特征在于,银前驱体为硝酸银、醋酸银、草酸银、乳酸银、柠檬酸银、碳酸银中一种;铜前驱体为甲酸铜、醋酸铜、乳酸铜、氢氧化铜、硝酸铜中一种;有机物配体为二异丁胺、二正己胺环丁基胺、n-乙基丙胺、(r)-(-)-1-氨基-2-丙醇、2-氨基-2-甲基-1-丙醇、(s)-(+)-1-氨基-2-丙醇、乙二胺、丙二胺中一种;溶剂为水、乙醇、甲醇、乙二醇、甘油、二甘醇、三甘醇、α-萜品醇、β-萜品醇、γ-萜品醇和δ-萜品醇中一种或几种复配。

6.根据权利要求1所述的一种基于金属有机源焊接的方法,其特征在于,升温固化处理的工作条件为:在工作气氛下,在110-220℃保温1200-3600s;加压烧结的工作条件为:在工作气氛下,在150-300℃保温700-3600s,施压压力为0.1-20mpa。

7.根据权利要求6所述的一种基于金属有机源焊接的方法,其特征在于,升温固化处理与加压烧结中的工作气氛为空气、氮气、真空、氩气、5%氩氢混合气体、二氧化碳中一种。

8.根据权利要求1所述的一种基于金属有机源焊接的方法,其特征在于,对基底、芯片上的金属镀层进行预处理,包括以下步骤:

9.根据权利要求8所述的一种基于金属有机源焊接的方法,其特征在于,以1l去离子水为溶剂,镀液的组成为:复合纳米氮化铝1-1.5g、月桂醇醚磷酸酯0.12g、糖精钠1g、十六烷基硫酸钠0.1g、六水合硫酸镍230g、六水合氯化镍18g、硼酸20g。

10.根据权利要求8所述的一种基于金属有机源焊接的方法,其特征在于,超声-射流电沉积处理的工作条件为:超声波功率为250-280w,超声波频率为30khz,占空比为25%;电流密度为35a/dm2;镀液温度为50-55℃;镀液ph值为4.0-4.5;射流速度为6-8m/s,施镀时间为30min。

技术总结

本发明涉及焊接领域,具体是一种基于金属有机源焊接的方法,在芯片、基底上电镀或溅射一层具有一定厚度的金属层,然后利用热源加热分解金属有机源溶液,蒸发分解后,在芯片、基底的金属镀层上会形成高活性多孔纳米银膜,然后面对面加压焊接;对基底、芯片上的金属镀层进行超声‑射流电沉积预处理,使其表面生成预处理层镍‑氮化铝复合镀层;对纳米氮化铝进行改性处理,在纳米氮化铝表面原位生成咪唑基框架,再结合超声‑射流电沉积工艺,有效提高纳米氮化铝在镀液中的分散性,从而在基底、芯片上形成均匀的耐高温预处理层,其中复合纳米氮化铝中的咪唑协同提升金属有机源溶液的成膜性,提高表面的高温可焊性与韧性。

技术研发人员:王春成,王振峰,刘青松

受保护的技术使用者:徐州得驰电子科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!