一种镜面包覆结构反极性红光LED芯片及其制作方法与流程

本发明涉及led,具体是涉及一种镜面包覆结构反极性红光led芯片及其制作方法。

背景技术:

1、发光二极管,简称led,是一种常用的发光器件,通过电子与空穴复合释放能量发光。发光二极管可高效地将电能转化为光能,广泛应用在如数码指示、照明、户内外显示、安防等领域,具有节能、环保、寿命长、显色性与响应速度好等特点。随着社会的发展,led的应用范围进一步拓宽,对于led除提高亮度外,因其运用在一些特殊环境及汽车领域,对其可靠性同样提出了更高的要求。而镜面工艺对芯片无论是性能方面还是可靠性方面都影响巨大,led芯片在加工过程中,会经历一系列的加工过程,诸如清洗、蚀刻、减薄、切割等工序,如果上述工艺过程设计不合理,容易造成镜面结构变化,从而造成芯片存在性能及可靠性等方面的不利影响。

技术实现思路

1、针对现有技术的不足,本发明提供了一种镜面包覆结构反极性红光led芯片及其制作方法,该led芯片通过优化金属反射镜的加工过程,利用版图设计,形成键合金属层包覆镜面的结构,从而避开隔离道制作和激光切割区域,使芯片在后续加工过程中不受影响,保证led芯片的性能及可靠性。

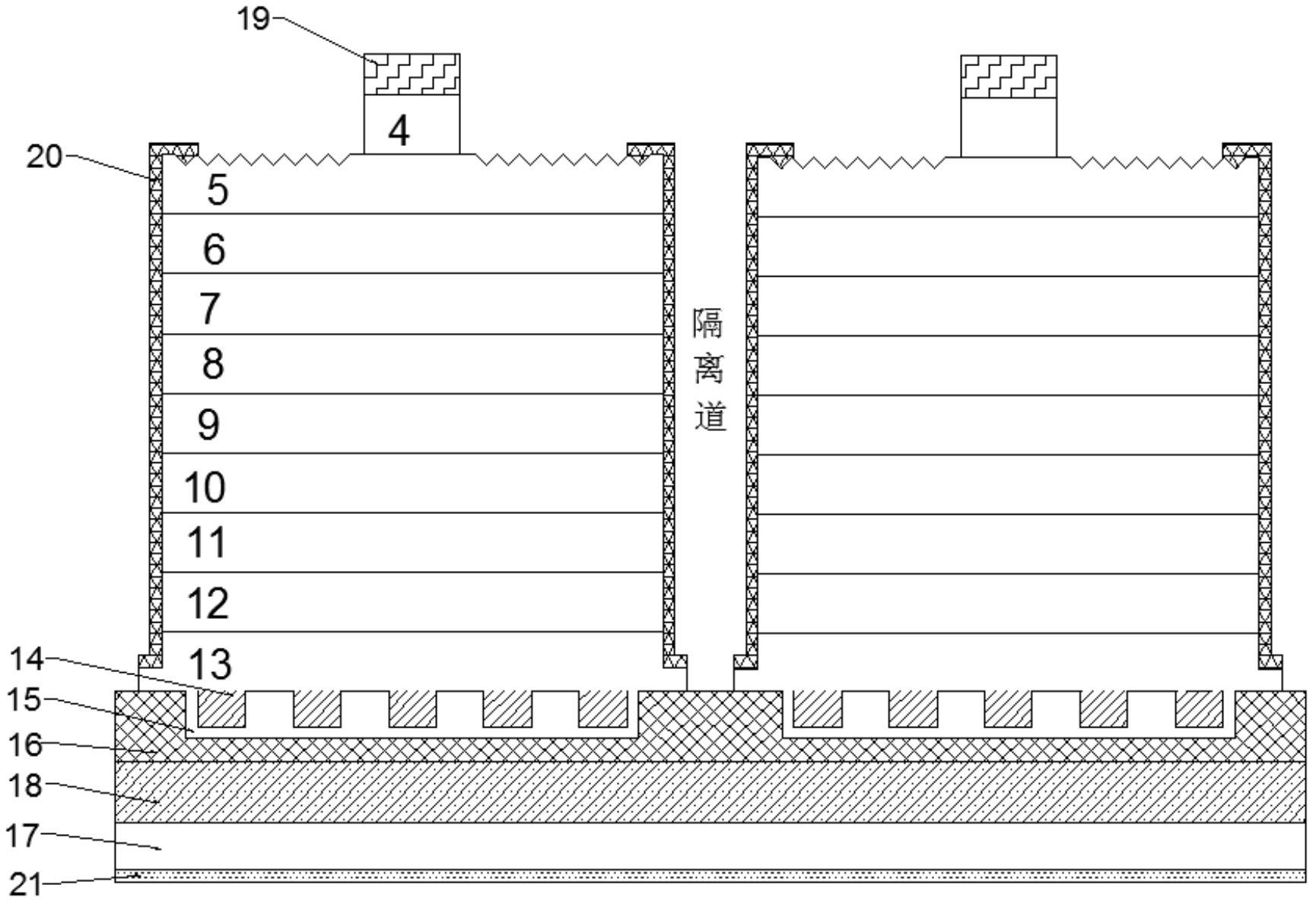

2、本发明提供一种镜面包覆结构反极性红光led芯片,所述led芯片自下而上依次是背电极、si基片、第二键合金属层、第一键合金属层、镜面金属层、介质膜层、p型窗口层、p型过渡层、p型限制层、p面波导层、多量子阱、n面波导层、n型限制层、n型电流扩展层、n型粗化层、n型欧姆接触层、钝化保护膜、焊线电极;

3、所述镜面金属层覆盖在所述介质膜层上,并通过介质膜层上的通孔与所述p型窗口层接触;

4、所述第一键合金属层包覆在所述镜面金属层的表面和侧壁,并在靠近隔离道对应区域与所述p型窗口层接触。

5、常规反极性红光led芯片制备过程中,隔离道制作会使用到干法气体蚀刻及相应溶液湿法腐蚀,其腐蚀性气体以及化学溶液会从蚀刻的剖面影响镜面结构,从而影响led芯片性能及可靠性。本发明将芯片的镜面金属层和介质膜层在横向独立设计,相邻芯片的镜面金属层、相邻芯片的介质膜层不直接连接,并在相邻芯片的隔离道对应区域用第一键合金属层填充,得到的芯片的镜面金属层的表面及侧壁被第一键合金属层包覆;在后续加工过程中,由于镜面金属层被包覆,且避开了隔离道制作和激光切割区域,完全不受加工工艺的影响,从而保证了led芯片的性能及可靠性,有效解决了现有技术的不足。

6、进一步的,上述技术方案中,相邻芯片的所述镜面金属层和相邻芯片的所述介质膜层不直接连接,并在镜面金属层和介质膜层与相邻芯片的隔离道对应区域被所述第一键合金属层填充。

7、进一步的,上述技术方案中,所述p型窗口层的材料为gap,厚度为2.5±0.5μm。

8、进一步的,上述技术方案中,所所述介质膜层的材料为sio2,厚度为0.5±0.1μm。

9、进一步的,上述技术方案中,所述镜面金属层的材料为aube或auzn,厚度为5000±200埃。

10、进一步的,上述技术方案中,所述第一键合金属层的厚度为1±0.5μm;所述第二键合金属层的厚度为1.5±0.5μm;所述焊线电极的材料为auge/ni/au,厚度为1±0.5μm。

11、进一步的,上述技术方案中,所述钝化保护膜的材料为sin,厚度为0.3±0.1μm。

12、本发明还提供一种镜面包覆结构反极性红光led芯片的制备方法,包括以下步骤:

13、s1.在gaas衬底上,利用mocvd(金属有机化合物化学气相淀积)生长出algainp红光led外延片;

14、s2.在外延片上,沉积介质膜层,并腐蚀出介质膜图形,其中,相邻芯片的介质膜层不连接;

15、s3.在外延片上,利用lift-off(揭开-剥离)工艺,制作图形化对位镜面金属层,其中,相邻芯片的镜面金属层不连接;

16、s4.在外延片上,利用电子束蒸镀方式,蒸镀第一键合金属层,并填充相邻芯片镜面金属层和介质膜层的隔离道对应区;

17、s5.在si基片上,利用电子束蒸镀方式,蒸镀第二键合金属层;

18、s6.将外延片及si基片,键合在一起,然后去掉原有gaas衬底;

19、s7.在裸露出的外延层表面,通过负胶套刻制作图案化的电极图形,利用电子束蒸镀方式蒸镀金属电极层,利用lift-off工艺,制作出焊线电极,对晶片进行高温合金,并通过溶液腐蚀,使表面粗糙化;

20、s8.利用正性光刻胶做第一隔离道掩膜图形,通过icp(电感耦合等离子体)蚀刻出第一隔离道;

21、s9.通过pecvd沉积钝化保护膜,并蚀刻出钝化膜图形;

22、s10.利用正性光刻胶做第二隔离道掩膜图形,通过icp蚀刻出第二隔离道;

23、s11.最后进行减薄、蒸镀背电极、合金、激光切割、测试、刀片切割劈裂工艺,形成led芯片。

24、进一步的,上述技术方案中,所制作的镜面金属层远离隔离道,且与隔离道的水平相对距离控制在6μm及以上,并在隔离道对应区域被所述第一键合金属层填充。

25、进一步的,上述技术方案中,所述介质膜层被所述镜面金属层覆盖,所述镜面金属层的表面及侧壁被所述第一键合金属层包覆;所述第一键合金属层在隔离道对应区域直接与所述p型窗口层接触。

26、本发明与现有技术相比,其有益效果有:

27、本发明通过优化金属反射镜的加工过程,利用版图设计,将相邻芯片的镜面金属层在隔离道对应的区域分隔并用第一金属键合层填充,镜面金属层的表面及侧壁被第一键合金属层覆盖,形成被第一键合金属层包覆的镜面金属层结构,有效避开了隔离道制作和激光切割区域,可避免后加工过程对于镜面层的影响,使芯片在后续加工过程中整体不受影响,保证led芯片的性能及可靠性。

28、本发明只需在加工过程中利用版图设计即可获得包覆镜面结构,无需增加其它工艺,制备方法操作方便。

技术特征:

1.一种镜面包覆结构反极性红光led芯片,其特征在于,所述led芯片自下而上依次是背电极、si基片、第二键合金属层、第一键合金属层、镜面金属层、介质膜层、p型窗口层、p型过渡层、p型限制层、p面波导层、多量子阱、n面波导层、n型限制层、n型电流扩展层、n型粗化层、n型欧姆接触层、钝化保护膜、焊线电极;

2.根据权利要求1所述的一种镜面包覆结构反极性红光led芯片,其特征在于,相邻芯片的所述镜面金属层和相邻芯片的所述介质膜层不直接连接,并在镜面金属层和介质膜层与相邻芯片的隔离道对应区域被所述第一键合金属层填充。

3.根据权利要求1所述的一种镜面包覆结构反极性红光led芯片,其特征在于,所述p型窗口层的材料为gap,厚度为2.5±0.5μm。

4.根据权利要求1所述的一种镜面包覆结构反极性红光led芯片,其特征在于,所述介质膜层的材料为sio2,厚度为0.5±0.1μm。

5.根据权利要求1所述的一种镜面包覆结构反极性红光led芯片,其特征在于,所述镜面金属层的材料为aube或auzn,厚度为5000±200埃。

6.根据权利要求1所述的一种镜面包覆结构反极性红光led芯片,其特征在于,所述第一键合金属层的厚度为1±0.5μm;所述第二键合金属层的厚度为1.5±0.5μm;所述焊线电极的材料为auge/ni/au,厚度为1±0.5μm。

7.根据权利要求1所述的一种镜面包覆结构反极性红光led芯片,其特征在于,所述钝化保护膜的材料为sin,厚度为0.3±0.1μm。

8.根据权利要求1-7任一项所述的一种镜面包覆结构反极性红光led芯片的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种镜面包覆结构反极性红光led芯片的制备方法,其特征在于,所制作的镜面金属层与隔离道的水平相对距离控制在6μm及以上,并在隔离道对应区域被所述第一键合金属层填充。

10.根据权利要求9所述的一种镜面包覆结构反极性红光led芯片的制备方法,其特征在于,所述介质膜层被所述镜面金属层覆盖,所述镜面金属层的表面及侧壁被所述第一键合金属层包覆;所述第一键合金属层在隔离道对应区域直接与所述p型窗口层接触。

技术总结

本发明涉及LED技术领域,具体涉及一种镜面包覆结构反极性红光LED芯片及其制作方法,所述LED芯片自下而上依次是背电极、Si基片、第二键合金属层、第一键合金属层、镜面金属层、介质膜层、P型窗口层、P型过渡层、P型限制层、P面波导层、多量子阱、N面波导层、N型限制层、N型电流扩展层、N型粗化层、N型欧姆接触层、钝化保护膜、焊线电极;相邻芯片的镜面金属层不直接连接,并在隔离道对应区域被第一键合金属层填充,形成键合金属层包覆镜面的结构。本发明通过优化金属反射镜的加工过程,形成键合金属层包覆镜面结构,避开隔离道制作和激光切割区域,使镜面金属层在后续加工过程中不受影响,保证LED芯片的性能及可靠性。

技术研发人员:陈宝,戴文,王克来,李俊承,林擎宇

受保护的技术使用者:南昌凯捷半导体科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!