一种对于GaN表面的原子层刻蚀工艺

本发明涉及半导体集成光电子器件,特别是涉及一种对于gan表面的原子层刻蚀工艺。

背景技术:

1、在p-fet上制备器件,刻蚀是常用的工艺,在凹栅刻蚀,台面隔离等方面都有应用。而ganp-fet在刻蚀方面的两大常见问题是刻蚀均匀性和等离子体损伤。对于gan等材料而言,带有氯基、氟基的等离子体干法刻蚀是连续刻蚀的主要气体,然而仅使用等离子体的干法蚀刻方法虽然具有相对较高的蚀刻速率,但同时它可能会对下层造成大量的表面损伤。此外,蚀刻深度由蚀刻时间控制,这很容易导致蚀刻不足或蚀刻过度问题。随着半导体技术的发展,器件制造过程中的刻蚀部分的要求也在逐渐提高,原有的刻蚀技术在很多场合已经无法满足我们对刻蚀结果的要求。可接受的特征尺寸和表面缺陷的数量已经成为衡量器件制造水平的重要因素,并且可以显著地影响器件的电子特性,这会增加电流泄漏和电池功率损失,并最终因设备故障而降低产量。

2、随着蚀刻工艺对最先进的半导体器件越来越重要,更优秀的刻蚀工艺提供的对蚀刻的严格控制是必要的,因此就需要去探索高刻蚀均匀性,低损伤,刻蚀深度稳定的刻蚀方法。而在各种方法中,原子层刻蚀(ale)是一种比较独特且具有相当优势的一种刻蚀方法。ale作为一种使用连续自限反应去除薄层材料的技术,该方法的特点是通过连续重复两步工艺来达到指定的蚀刻深度。第一步一般通过氧化等方法来对刻蚀材料进行表面改性,第二步使用干法蚀刻的方法来选择性地去除第一步形成的氧化物。目前,在gan材料上经常使用氯基气体和ar气体轰击的ale组合进行蚀刻,能量较低的氯基/ar气体的ale可以在一定程度上改善gan表面的刻蚀损伤,但是由于ar在轰击材料表面时,如果在每一次循环中完全刻蚀改性层后继续刻蚀,高能ar离子会破坏gan表面的ga–n键,导致表面形成不配位的ga和n原子。ga和n的比例在较高的轰击能量下降低,最终导致氮从表面损失并形成富ga层。在更高的轰击能量或延长的轰击时间下,在表面上会形成金属ga层。同时,一些氮原子会被转移到碰撞级联中的间隙位置,在那里它很可能形成分裂的间隙缺陷。

3、因此,亟需探索一种高选择比刻蚀、刻蚀均匀、低损伤、刻蚀深度稳定的刻蚀工艺。

技术实现思路

1、基于现有技术中存在的缺陷和不足,本发明提供了一种对于gan表面的原子层刻蚀工艺,本发明的刻蚀工艺采用o2/bcl3作为刻蚀气体,通过控制刻蚀时间来实现bcl3的刻蚀深度等于或略小于氧化层厚度,实现每一次的去除步骤都不会对材料表面产生影响,在刻蚀结束后再通过湿法刻蚀的方法去除氧化层,以此来形成粗糙度非常低的刻蚀表面,具备工艺简单、高选择比刻蚀、表面损伤小、利于欧姆接触和适用性广泛的特点。

2、本发明的一个目的在于,提供一种对于gan表面的原子层刻蚀工艺,其包括如下步骤:

3、s1.采用氧气对gan表面进行处理,形成含有氧化层的gan;

4、s2.采用三氯化硼对所述含有氧化层的gan表面进行刻蚀,保证刻蚀深度大于氧化层的厚度;

5、s3.循环s1-s2步骤若干次,达到所需刻蚀深度。

6、进一步地,步骤s1-s2采用icp刻蚀设备实现。

7、进一步地,icp功率为10-200w。

8、进一步地,所述对于gan表面的原子层刻蚀工艺还包括步骤s4:使用酸溶液去除gan表面的氧化层。

9、进一步地,所述酸溶液选自盐酸、boe中的其中一种。

10、进一步地,步骤s1中,氧气对gan表面进行处理的时间为5-180s。

11、进一步地,步骤s1中,氧气的流量为5-50sccm。

12、进一步地,步骤s2中,三氯化硼的流量为5-50sccm。

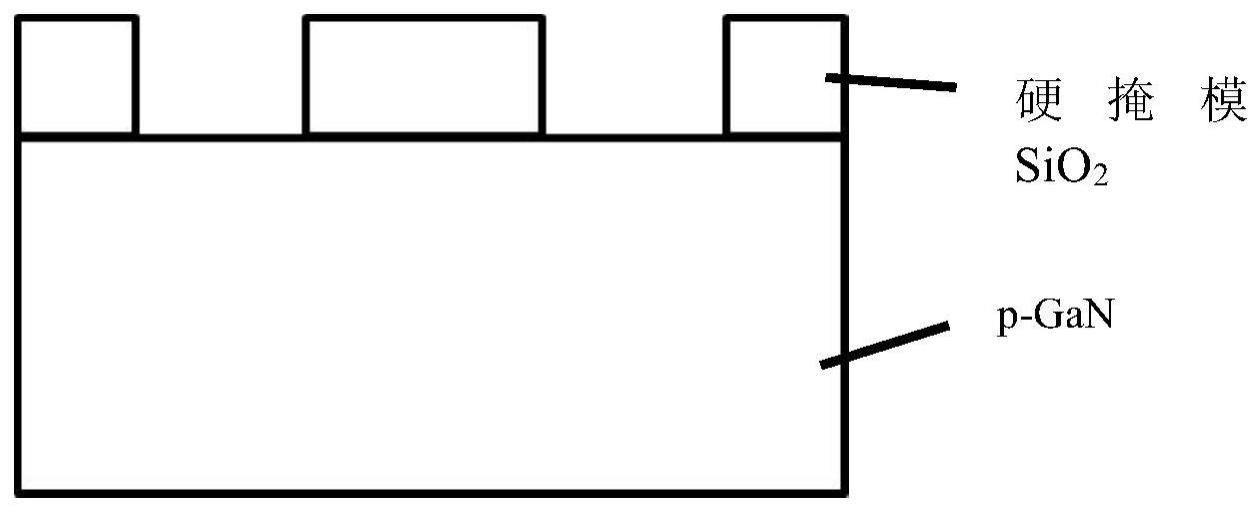

13、进一步地,步骤s2中,可以选择在gan表面通过镀硬掩模sio2来对选择区域进行改性和刻蚀。

14、进一步地,步骤s2中,三氯化硼对所述含有氧化层的gan表面进行刻蚀的时间为10-50s。

15、进一步地,通过固定差值控制氧气对gan表面进行处理的时间和三氯化硼对所述含有氧化层的gan表面进行刻蚀的时间。

16、进一步地,所述固定差值设置为5s(包括5s)以内。

17、进一步地,步骤s1-s2中,氧气和三氯化硼的rf功率为1-100w;优选地,步骤s1-s2中,氧气和三氯化硼的rf功率优选为10-50w。

18、进一步地,所述对于gan表面的原子层刻蚀工艺可以应用在但不限于以下衬底的p-fet gan的器件:蓝宝石、硅、碳化硅。

19、图1示出了对于gan表面的硬掩模光刻工艺完成后的p-gan结构。

20、图2示出了对于gan表面的原子层刻蚀工艺中的氧化改性步骤。

21、图3示出了对于gan表面的原子层刻蚀工艺中氧化完成后的结构。

22、图4示出了对于gan表面的原子层刻蚀工艺中的刻蚀去除步骤。

23、图5示出了对于gan表面的原子层刻蚀工艺过刻后的p-gan结构。

24、本发明的另一个目的在于,提供所述对于gan表面的原子层刻蚀工艺在基于p-fetgan的器件上的应用。

25、本发明的有益效果如下:

26、本发明的刻蚀工艺基于gan刻蚀机理,采用o2作为gan反应气体,利用氧等离子体处理本身的自限效应实现固定厚度的氧化,然后选择bcl3作为去除气体,利用bcl3对氧化物的高刻蚀速率和高选择比来实现快速去除改性层。为了解决氧气改性处理在表面形成的难以去除且影响欧姆接触的gaon,通过对刻蚀时间、气体流量和rf功率的精准调控来实现在每次循环刻蚀的去除深度大于氧化层厚度,保证完全去除表面的氧化产物,并采用盐酸等可以去除氧化物的溶液进行表面损伤修复和杂质去除。由于bcl3对gan的刻蚀速率小于氧化层,且差值等于或小于5s,每次过刻深度不会超过1nm,实现了可以完全去除氧气改性处理生成的gaon的同时,其较少的过刻对氮化镓材料产生的刻蚀损伤还相对较小。因此,本发明解决了长时间刻蚀导致的表面损伤纵向扩散问题,也解决了刻蚀后表面产物和污染物较为复杂难以去除的问题,所形成的刻蚀表面无残杂,无刻痕,保持平滑,适于多种类型的ganp-fet刻蚀方案。

技术特征:

1.一种对于gan表面的原子层刻蚀工艺,其特征在于,所述对于gan表面的原子层刻蚀工艺包括如下步骤:

2.根据权利要求1所述对于gan表面的原子层刻蚀工艺,其特征在于,步骤s1-s2,采用icp刻蚀设备实现。

3.根据权利要求1所述对于gan表面的原子层刻蚀工艺,其特征在于,所述对于gan表面的原子层刻蚀工艺还包括步骤s4:使用酸溶液去除gan表面的氧化层。

4.根据权利要求3所述对于gan表面的原子层刻蚀工艺,其特征在于,所述酸溶液选自盐酸、boe中的其中一种。

5.根据权利要求1所述对于gan表面的原子层刻蚀工艺,其特征在于,步骤s1中,氧气对gan表面进行处理的时间为5-180s。

6.根据权利要求1所述对于gan表面的原子层刻蚀工艺,其特征在于,步骤s2中,可以选择在gan表面使用硬掩模sio2。

7.根据权利要求1所述对于gan表面的原子层刻蚀工艺,其特征在于,步骤s2中,三氯化硼对所述含有氧化层的gan表面进行刻蚀的时间为10-50s。

8.权利要求1-7任一项所述对于gan表面的原子层刻蚀工艺在基于p-fet gan的器件上的应用。

技术总结

本发明提供了一种对于GaN表面的原子层刻蚀工艺,该刻蚀工艺采用O<subgt;2</subgt;作为GaN反应气体,利用自限效应实现固定厚度的氧化,然后选择BCl<subgt;3</subgt;作为去除气体,利用BCl<subgt;3</subgt;对氧化物的高刻蚀速率来实现快速去除改性层,并采用盐酸等可以去除氧化物的溶液进行表面损伤修复和杂质去除,该工艺具备工艺简单、损伤小、利于欧姆接触、适于性广等特点。

技术研发人员:傅淳,唐楚滢,杜方洲,汪青,于洪宇

受保护的技术使用者:南方科技大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!